循环冷却水中微量甲醇泄漏排查及应对措施

黄如金,张聪玲,杨亮亮

(延安石油化工厂,陕西 延安 727406)

循环冷却水中微量甲醇泄漏排查及应对措施

黄如金,张聪玲,杨亮亮

(延安石油化工厂,陕西 延安 727406)

循环冷却水的浊度、CODCr、异养菌等指标不合格,通过水质调查等判断,可能是甲醇泄漏至循环冷却水中所致。通过对循环冷却水回水分区域排查和分析冷换设备萃取水消耗量,及时准确发现泄漏设备。采取调整水处理剂药剂量、增大循环冷却水置换量、在线粘泥剥离及更换泄漏冷换设备后,使循环冷却水水质恢复正常,为生产装置长周期运行提供保障。

循环冷却水;甲醇;泄漏;水质调查;萃取水消耗量

延安石油化工厂循环水场负责供给柴油加氢精制、S-Zorb汽油精制、连续重整、甲基叔丁基醚(MTBE)等装置的循环冷却水,循环冷却水量为19 056 m3/h,最大供水能力为23 500 m3/h。

2013年4月,循环冷却水浊度、CODCr、异养菌等指标出现不合格,且日趋严重,影响生产装置平稳运行。对循环冷却水水质进行调查,判断可能是甲醇泄漏至循环冷却水中所致。通过对循环冷却水回水分区域排查和泄漏冷换设备萃取水消耗量分析,确定了泄漏设备。通过采取调整水处理剂药剂量、增大循环冷却水置换量、在线粘泥剥离及更换泄漏冷换设备等措施处理后,使循环冷却水水质恢复正常,为生产装置的长周期运行提供了保障。

1 水质调查

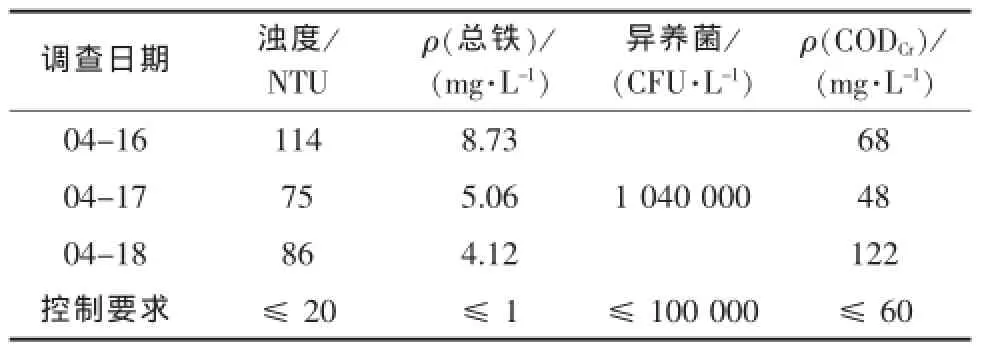

自2013年4月起,循环水场凉水池表面出现大量泡沫,泡沫细小稠密,且不溶于水,泡沫在水池水面中形成浆糊状的悬浊液,使水池水体发白浑浊,透明度下降。对循环水场凉水池循环冷却水取样进行分析,分析数据见表1。

从表1可以看出,浊度、总铁、异养菌、CODCr等指标均严重超标。同时,在风级较大时,凉水塔下风向有明显甲醇气味。由于凉水塔附近无醇类及相似气味物料,根据以上分析判断可能是微量甲醇泄漏至循环冷却水中所致。

表1 循环冷却水参数分析Tab.1 Parameter analysis of circulating cooling water

2 原因分析

2.1 循环冷却水回水分区域排查

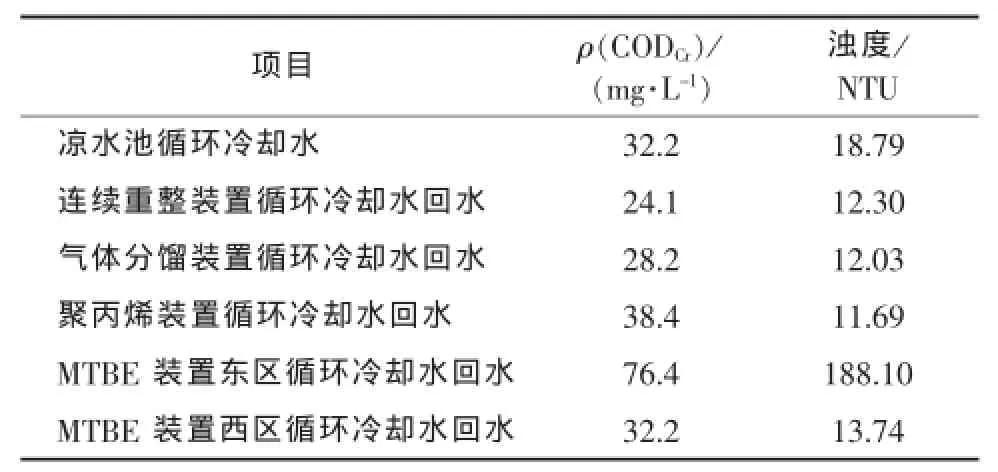

根据可能泄漏物料及初步判断,将可能泄漏物料装置分区域,取样对比排查可能泄漏装置。选定CODCr、浊度为循环冷却水水质排查指标,以凉水池循环冷却水CODCr、浊度指标为参照依据。循环冷却水回水分区域排查数据见表2。

表2 循环冷却水回水分区域排查数据Tab.2 Data of regional troubleshooting of backwater of circulating cooling water system

从表2可以看出,连续重整、气体分馏、聚丙烯等装置循环回水CODCr、浊度与凉水池循环冷却水水质指标接近,MTBE装置东区循环冷却水回水CODCr、浊度均比凉水池循环冷却水水质指标超出较多。进一步对MTBE装置东区的所有冷换设备循环冷却水回水取样进行分析,以便排查泄漏冷换设备,分析排查数据见表3。

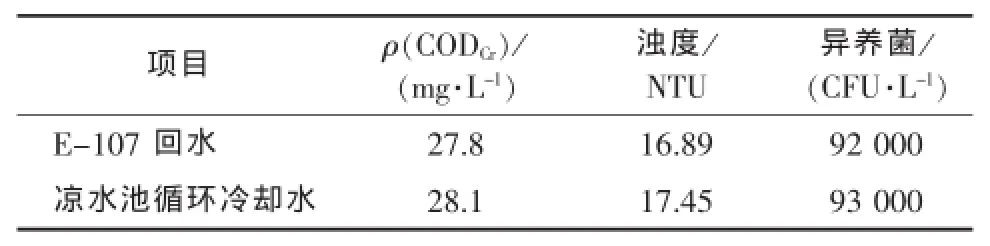

表3 MTBE装置东区冷换设备循环冷却水回水排查数据Tab.3 Data of troubleshooting of circulating cooling water backwater of cold-exchange equipment of MTBE device

从表3可以看出,其他冷换设备循环冷却水回水CODCr、浊度与凉水池循环冷却水水质指标接近,而萃取水冷却器(E-107)循环冷却水回水CODCr、浊度均比凉水池循环冷却水水质指标超出较多。

2.2 MTBE装置冷换设备萃取水消耗分析

进一步调查MTBE装置萃取水消耗量。1~3月份,每月消耗萃取水1.0~1.5 t;4~6月份,每月消耗萃取水40~55 t。从萃取水消耗情况分析,可能是萃取水冷却器E-107中携带甲醇的萃取水泄漏至循环冷却水后,造成循环冷却水的水质恶化。

3 甲醇泄漏对循环冷却水的影响

甲醇泄入循环冷却水后经过不断的生化反应产生浆糊状的悬浊液,使水池水体发白浑浊,透明度下降[1-2]。同时泄漏的甲醇为菌藻提供了充足的营养,使微生物大量繁殖、生物粘泥大幅度增加,导致循环冷却水浊度超标,水质恶化,降低冷换设备的换热效果[3];而且粘泥会加速垢下腐蚀,有些细菌在代谢过程中生成的分泌物会直接对金属构成腐蚀[4-5]。

另外,甲醇泄漏到循环冷却水系统后,与该系统所投加的水处理剂(广谱杀菌剂SW-901)发生反应,降低药剂的使用效果,加速了冷换设备的腐蚀和结垢[2]。

4 解决措施

4.1 更换泄漏冷换设备

7月22日,对萃取水冷却器E-107进行更换后,8月份消耗萃取水1.6t,MTBE装置运行平稳。

4.2 调整水处理剂投加量

泄漏甲醇与杀菌剂反应,使杀菌剂SW-901消耗量增加,需要增加杀菌剂投加量才能达到预期的杀菌效果;同时需增加阻垢缓蚀剂SW-607投加量以增强阻垢缓蚀作用,减缓设备腐蚀。泄漏前、后循环冷却水处理剂消耗情况见表4。

表4 循环冷却水处理剂消耗情况Tab.4 Consumption of circulating cooling water treatment agent

4.3 加大循环冷却水置换量

泄漏甲醇使菌澡生长速度加快,加强杀菌后,会使浊度超标,影响冷换设备换热效果。通过加大循环冷却水置换量,可以保证循环冷却水水质。循环冷却水置换由原来每天置换6~7 h,每小时置换180~250 t,增加至每天置换10~12 h, 每小时置换180~250 t。

4.4 在线粘泥剥离

异养菌超标严重(异养菌≥100 000 CFU/L),附着在冷换设备上的粘泥,可能导致冷换设备腐蚀,影响换热效果。

通过在线加入粘泥剥离剂,将附着在冷换设备上的粘泥剥离,用循环冷却水大量置换,达到改善循环冷却水水质的目。通过在线粘泥剥离后,异养菌指标合格。

5 处理效果

通过对泄漏冷换设备的更换,并采取上述措施对循环冷却水水质进行改善后,使循环冷却水水质恢复正常,保证了生产装置平稳运行。萃取水冷却器更换后循环冷却水水质指标见表5。

表5 萃取水冷却器更换后循环冷却水水质指标Tab.5 Quality indexes of circulating cooling water after the replacement of extraction water cooler

6 结语

微量甲醇泄漏会造成循环冷却水水质不合格,如不及时发现处理,可能影响冷换设备换热效果,对冷换设备造成腐蚀,影响生产装置的运行。采取分区域排查循环回水水质和分析冷换设备萃取水消耗量,可以及时准确发现泄漏设备。通过调整水处理剂加入量、加大循环冷却水置换量、在线粘泥剥离、更换泄漏冷换设备等措施,可使循环冷却水水质恢复正常,保证了生产装置的长周期平稳运行。

[1]江萍.微量甲醇泄漏对循环水污染机理的探讨[J].工业用水与废水,2003,34(4):25-27.

[2]卢飞,贺成艳.浅谈甲醇厂循环水系统泄漏入微量甲醇的分析及处理[J].山东化工,2011,40(9):82-83.

[3]杨岳.炼油厂循环水处理技术开发[D].天津:天津大学,2008.

[4]金熙,项成林,齐冬子.工业水处理技术问答[M].北京:化学工业出版社,2003.

[5]周本省.循环冷却水系统中微生物引起的腐蚀和粘泥的控制[J].腐蚀与防护,2002,23(7):301-304.

Investigation and countermeasures of trace methanol leakage in circulating cooling water system

HUANG Ru-jin,ZHANG Cong-ling,YANG Liang-liang

(Yan′an Petrochemical Plant,Yan′an 727406,China)

The turbidity,CODCr,heterotrophic bacteria and some other indexes of circulating cooling water are unqualified,which might be caused by methanol leakage according to the water quality investigation.Through the regional troubleshooting of the backwater of circulating cooling water,as well as the analysis of the water consumption of the extraction of cold-exchange device,the leaking point was found timely and accurately.Some measures including:adjusting water treatment agent dosage,increasing the amount of circulating cooling water replacement,stripping slime online,and replacing leaking cold-exchange device,were taken to solve the problem,which recover the circulating cooling water quality to normal and provide a guarantee for the long-periodic operation of the production equipments.

circulating cooling water;methanol;leakage;water quality investigation;water consumption of extraction

TQ085+.2

A

%1009-2455(2016)05-0061-03

黄如金(1968-),男,陕西子长人,高级工程师,本科,主要从事工艺技术管理及研究,(电子信箱)shczc16719@163. com。

2016-05-02(修回稿)