太钢全精矿烧结经济技术指标改善

吴明

(山西太钢不锈钢股份有限公司炼铁厂, 山西 太原 030003)

太钢全精矿烧结经济技术指标改善

吴明

(山西太钢不锈钢股份有限公司炼铁厂, 山西 太原 030003)

太钢全精矿烧结使用的含铁原料粒度极细,特别是袁粉小于0.045 mm的含量超过了98%,烧结混合料制粒球少,导致混合料制粒效果变差,烧结料层透气性降低,带来烧结产、质量变差问题。通过开展改善混合料制粒效果、高比例配加生石灰、强化终点温度控制均衡性和设备优化改造等改善措施的开展,解决了全精矿烧结料层透气性差和烧结矿质量降低的问题,烧结矿质量稳中有升,2015年烧结矿转鼓强度完成77.91%,5~10 mm粒级的含量(质量分数)为17.38%,<5mm粒级的为5.49%,能满足高炉冶炼需求。

精矿 烧结 0.045 mm粒级 5~10 mm粒级 转鼓强度

钢铁生产进入微利时代,使用廉价的原料是降低生产成本的一种主要途径。随着太钢袁家村矿的投产,太钢从2013年开始逐步停配了进口粉,完全使用袁家村精粉和原有的尖山精粉生产,原料成本大幅降低,但全精矿烧结中铁精粉固有的烧结特性使得生产过程参数和经济技术指标均发生了变化,烧结矿质量指标明显下降,为此太钢采取一系列的技术改进措施,以提升烧结经济技术指标。

1 原料粒度分析

全精矿烧结生产以来,太钢烧结使用的铁料除循环物料外均为尖山粉和袁粉,两种精矿粉的粒度组成见表1。

表1 粒度组成(各粒级质量分数)检测表 %

由表1可见,铁精粉的粒度极细,特别是袁精粉小于0.045 mm的含量(质量分数)超过了98%,用于烧结对混合料透气性相当不利,会使烧结矿产、质量变差。

2 质量改进措施

2.1 改善混合料制粒效果

2.1.1 返矿预润湿

全精矿烧结制粒球核少,返矿为主要制粒球核。为降低返矿亲水性差对制粒的不利影响,在烧结配料室返矿仓安装加水系统,通过喷加雾化水将返矿润湿到含水量达到4%~5%,再参与配料和混匀制粒,极大地提升了精矿粉在返矿表面的黏附量,改善了混合料制粒效果。

2.1.2 加水系统优化改造

全精矿烧结的原料特性及生石灰的大量配加导致适宜的烧结水分增加,混合料水分的较优区间是7.9%~8.3%,导致加水量大幅增加,而加水系统加水管是长度为2 m的普通钢管(用法兰对接),在混料机、制粒机高温高湿环境以及物料冲击下,存在管道易被腐蚀、法兰连接处易漏水等问题,导致加水不均匀和加水量不足,在制粒机表现尤为明显,严重影响混合料制粒效果。为此,针对混料机和制粒机加水系统采取了一些改造措施:对混料机和制粒机内加水管道材质进行了优选,采用不锈钢加水管,以减轻腐蚀,延长其使用寿命;将每段加水管的长度由2 m延长到4 m,减少接头数量,降低漏水概率;在法兰连接处使用钢垫替换橡胶垫,延长法兰的使用寿命,减小法兰处的漏水量;将制粒机加水喷头数量由14个增加到21个,提高加水均匀性,改善混合料制粒效果。

对混合料加水系统实施了改造以后,消除了管道被腐蚀现象,显著延长了加水管的使用寿命,基本杜绝了法兰处的漏水现象,使得制粒机加水系统的最大加水能力较改造前提高了35%,制粒机内加水雾化效果得到极大改善,有利于混合料制粒小球的长大和密实,混合料+3 mm粒级含量(质量分数)由58%提高到61%,更显著的效果是改善了混合料粒度的均匀性,+8 mm粒级含量(质量分数)由25%降低到13%~15%。混合料制粒效果的改善促进了料层透气性的改善,提升了烧结矿过程风量和热量分布的均匀性,改善了烧结矿质量。

2.2 高比例配加生石灰

为了增加物料颗粒间的黏附力和烧结液相量,采用大比例配加生石灰的生产模式,使生石灰单耗达到78~81 kg/t。目的是通过大比例配加生石灰,改善混合料的成球性,利用生石灰消化生成胶体的凝聚使初生小球的强度和密度增大,增加混合料小球强度。然而生石灰的大量配加,在改善混合料制粒效果和烧结矿质量的同时也造成了生石灰喷灰问题较全精矿烧结前更加严重的情况,为此采取了一些应对措施。

2.2.1 改造生石灰配料系统

对烧结生石灰配料系统进行改造,将原有流程“螺旋给料机→电子皮带秤→消化螺旋”改造成“星型卸灰阀→螺旋给料机→电子皮带秤→消化螺旋”,利用星型卸灰阀的良好密封性减少喷灰。

在料仓下部安装星型卸灰阀,并加装变频器,将星型卸灰阀变频器的输出信号与螺旋电机的变频信号相连,实现了星型卸灰阀转速调整和螺旋给料机转速调整的一致性。

2.2.2 安装防喷灰装置

在烧结生石灰配料电子秤上安装防喷灰装置。该装置与电子秤、生石灰仓下部电动插板联锁,可检测到喷灰信号电子秤停机、插板关闭。当喷灰时,喷出的灰将检测片向外推,接近开关检测到信号联锁后停电子秤皮带、关电动插板,实现减少喷灰的效果。

2.2.3 调整流化器压力

硫化器是安装在生石灰仓仓壁上通过一定压力的压缩空气减少黏料的装置,压力过大时生石灰流动性显著增强,容易引起喷灰。在夏季喷灰严重时,将烧结生石灰仓流化器压力由0.05 MPa降低到0.04 MPa,降低生石灰流动性,减轻喷灰。

2.3 优化改造设备

2.3.1 安装混合料仓液压清料器

高比例赤铁精粉全精矿烧结,混合料水分高、黏性大,在配混系统的料嘴和料仓处黏料严重,影响生产稳定运行,特别是混合料仓的黏料,给混合料平整布料带来严重不利影响,为此在混合料仓安装了液压铲式清料装置,通过液压缸驱动六个液压铲在仓内做上下往复运动,在运动过程中液压铲上的翅片将仓壁上的黏料清除掉。液压清料器的应用对于系统稳定运行和改善布料效果起到了显著的促进作用。

2.3.2 设计设置泥辊端部多片式可调清扫器

由于泥辊结构原因,筒体两侧与辐板形成的角落极易黏料,而黏料导致辊体两侧出料量减少,布料变薄,加重台车两侧边缘效应对出料的影响,全精矿烧结后混合料水分提高,物料黏性变大,料仓上安装的皮子清料器磨损快,清料效果差,严重时需要人工用铁锹进行清理,不仅效率低,且存在一定安全风险,为此设计了一种端部多片式可调清料器。

清料器由一个铁制框架和若干耐磨钢条组成,若干钢条插入到铁制框架中,在框架上打眼,用于穿入螺杆作为顶丝以固定钢条。钢条相对于水平方向纵向放置,越接近圆辊边缘的钢条磨损越快。当钢条磨损后,这种可调式清扫器只需要松开其顶丝,将磨短的钢条向前推送,然后重新紧固顶丝即可,省时省力,且无需停机作业。应用多片式清扫器后,圆辊两侧基本不黏料,彻底解决了烧结圆辊两侧黏料的难题,降低了烧结边缘效应对烧结矿质量带来的不利影响。

2.3.3 改造风箱闸门

用于调整450 m2烧结机的点火炉下风箱负压和风箱支管流量的是翻板式蝶阀,翻板转动时一侧上升另一侧下降。上升侧很容易被散料、粉尘和脱落的炉篦条堵塞,必须及时停机进行人工清理,而在通常的生产过程中不具备这样的条件,就会发生固结而造成阀板转动失灵,进而导致有效抽风面积降低、点火操作无法自由调节、点火燃料消耗升高、风箱拉杆损坏、阀板执行机构受损和开合度控制精度下降等一系列问题。为此对1号风箱闸门结构进行改造,将阀板轴位置由阀板中间改到阀板一侧,用电机驱动拉杆实现闸板阀开闭,取消原蝶阀的联动拉杆及控制部分,可实现对两个烟道风箱的单独控制,解决烧结生产过程中气体燃耗偏高及风箱容易堵塞等问题。对风箱闸门改造后,闸板运动灵活,可控性高,杜绝了风箱闸门堵料现象的发生,点火炉膛负压由50~80 Pa降低到30~50 Pa,达到了低负压点火、改善点火质量和烧结矿质量、节约煤气消耗的效果。

2.4 强化终点温度控制精度

由于受混合料布料偏析的影响,经常出现烧结终点西侧温度高于东侧的现象,再加上全精矿烧结过程由于混合料中+8 mm的大球含量偏高,使得这种现象更加明显。传统的烧结布料要求料面要平整,在相同的料层厚度下,以上问题得不到改善,终点东西温度差最高可达40℃以上,而温度差过大表明烧结过程东西同步性差,带来烧结传热和液相扩散不均匀问题,不利于稳定烧结矿质量。

为了提高终点温度控制精度,采取以下措施:一是对松料棒的布置进行优化,将松料棒在烧结机台车横向均匀分布改为将松料棒集中布置在东侧,提高东侧料层透气性。二是在操作上摒弃料层布平的传统理念,开展差异化布料,将烧结机东西料层厚度设置不同的目标值,通过增加西侧料层厚度的方式,缩小东西温度差。因西侧料层厚度增加后透气性降低,燃烧速度变慢,废气温度上升减缓,东西温度差缩小,提高了终点位置和温度的同步性,且目标料层的差值可根据终点温度予以确定。烧结机布料方式改进后,利用差异化的料层厚度控制,烧结终点东西温度差可以被控制在小于20℃,控制精度得到提升,烧结矿质量得到改善。随着烧结料层整体透气性的提高,烧结风量降低,节约了电耗。

3 经济技术指标分析

2013年8月,三烧实现全精矿生产,完全使用尖山精粉和袁家村精粉。2015年以来,尖山精粉质量配比为45%~60%,袁粉质量配比为40%~55%。全精矿含铁原料的使用在一定时期内节约了生产原料成本。

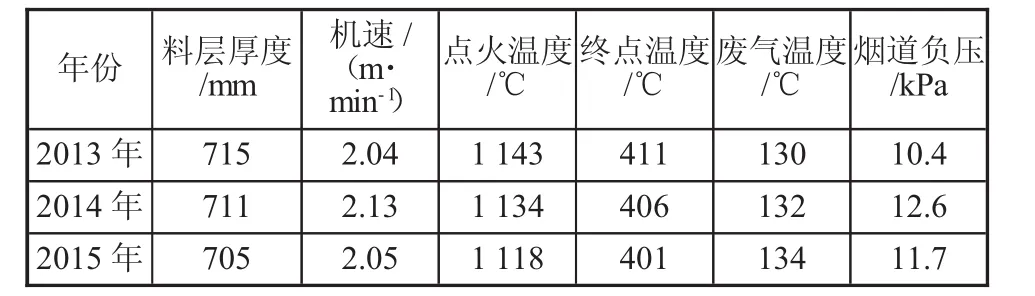

全精矿烧结与配加富矿粉的烧结相比,各项工艺参数的合理范围发生了较大变化,通过参数调整以及对烧结矿质量指标的分析,确定了适应太钢原料结构的全精矿工艺参数控制范围。2013年至2015年,全精矿烧结工艺参数运行情况如表2所示。

表2 全精矿烧结工艺参数

由表2可知,2013年以来烧结料层厚度呈下降趋势,由于2013年前7个月没有采用全精矿烧结,料层厚度处于较高水平,2015年6月至8月烧结机5号风箱支管被吸扁,导致该处抽风量不均匀。为了稳定烧结矿质量,降低了料层厚度,9月份检修后料层厚度恢复到710 mm左右。烧结终点温度和废气温度在全精矿生产的2014年和2015年基本持平,负压随机速降低而升高,属于正常工况变化。2013—2015年这三年内烧结矿质量指标见表3。

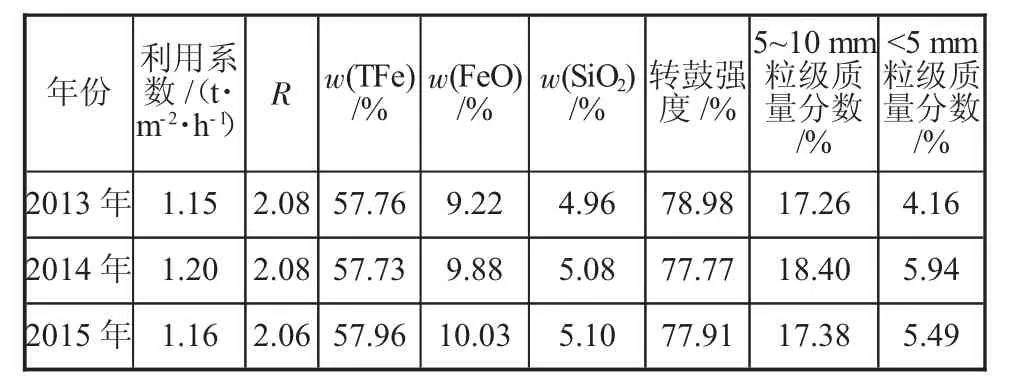

表3 烧结矿产质量指标对比

由表3可知:2014年,全年全精矿生产,加之烧结机利用系数提高,烧结矿质量指标较2013年降低;2015年,随着烧结机利用系数的降低以及对全精矿生产规律掌握程度的提高,各项质量改进措施效果逐渐显现,烧结矿质量较2014年提升明显,在碱度降低的情况下,烧结矿转鼓强度完成77.91%,5~10 mm粒级的含量(质量分数)为17.38%,<5 mm的为5.49%,较好地满足了高炉冶炼需求。表4为2014年和2015年烧结能耗指标对比情况。

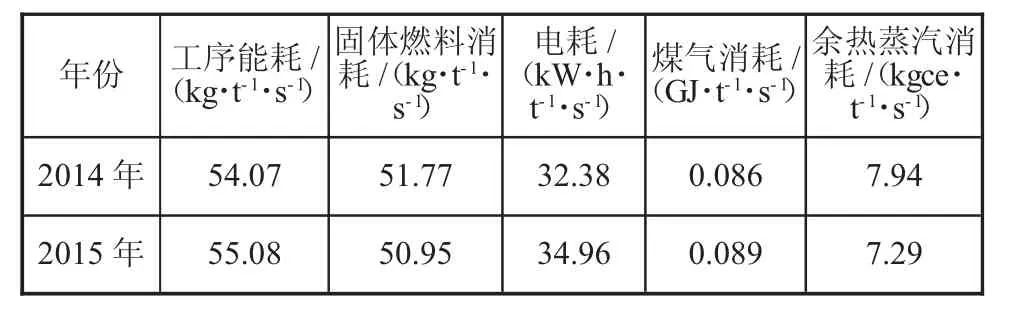

表4 烧结能耗指标对比

表4中对比了全精矿生产的2014年和2015年烧结能耗指标情况,2015年烧结工序能耗较2014年升高1.01 kg/(t·s),主要原因是烧结电耗由32.38 kW·h/(t·s)升高到34.96 kW·h/(t·s),电耗升高是由于2015年烧结机利用系数降低,同时6月至8月烧结机5号风箱支管被吸扁,系统漏风率升高,主抽风机运行转速偏高等原因造成的。由于对入仓焦粉进行喷水润湿,改善了焦粉在破碎过程中的啮合状态,同时改进对辊、四辊憋料板减少两侧漏料,减少了成品焦粉中大颗粒,改善了焦粉加工粒度,焦粉配比得到降低,2015年烧结固体燃耗为50.95 kg/(t·s),较2014年降低了0.82 kg/(t·s)。

4 结论

1)全精矿烧结使用的铁料的粒度超细,特别是袁粉小于0.045 mm的含量(质量分数)超过了98%,用于烧结对混合料透气性相当不利,造成烧结产、质量变差。

2)改善混合料制粒效果、高比例配加生石灰、强化终点温度控制均衡性和针对全精矿烧结的设备优化改造是解决全精矿烧结料层透气性差和烧结矿质量降低的有效手段。

3)通过全精矿烧结质量改进措施的开展,烧结矿质量稳中有升,2015年烧结矿转鼓强度完成77.91%,5~10 mm粒级含量(质量分数)为17.38%,<5 mm的为5.49%,能满足高炉冶炼需求。

4)全精矿烧结生产的工序能耗偏高,固体燃料降耗工作取得一定进展,但烧结电耗偏高,2015年为34.96 kW·h(/t·s),降低电耗是今 一段时期内的重点工作。

(编辑:胡玉香)

Improvement of Economic and Technical Indexes of All-iron-ore Sintering in Taigang

WU Ming

(Iron-marking Plant of Shanxi Taigang Stainless Steel Co.,Ltd.,Taiyuan Shanxi 030003)

All Taigang ferrous-material granularity of all-iron-ore sintering is very fine,and especially in which the content of Yuan powder that less than 0.045 mm is more than 98%.Sintering mixture manufactures a little granulation of ball,which results in the poor effect and reduces breathability of material layer.That causes problems for poor production and quality.Carrying out improvement measures about mix granulation effect,high proportion adding quicklime,strengthening outlet temperature controlling balance and equipment optimizing transformation,which solves the problems all-iron-ore sintering material layer impermeability and lower quality.The quality ultimately have improved substantially.The sintering tumbler strength have completed 77.91%in 2015.The 5~10 mm grade content is 17.38%,and the<5 mm grade content is 5.49%.That can meet the demand of blast furnace process.

ore concentrate,sintering,0.045 mm grade,5~10 mm grade,tumbler strength

TF046.4

A

1672-1152(2016)05-0083-04

10.16525/j.cnki.cn14-1167/tf.2016.05.30

2016-08-11

吴明(1984—),男,工程师,硕士,从事炼铁技术管理工作。