泡沫沥青冷再生技术在旧路改扩建工程中的应用

刘

(山西省交通科学研究院,山西 太原 030006)

0 引言

随着我国经济的飞速发展,人均汽车拥有量快速增加,一些原有的四车道公路已不能满足通行要求。在不改变原有路线的政治、经济、文化作用的前提下,针对旧路的改扩建工程可有效解决原有道路的通行能力,并具有良好的经济效益。由于原有道路使用已久,路面必然会出现不同程度病害问题,如路面龟裂、坑槽、裂缝等问题。对旧路的改扩建工程必然会涉及到这些问题。

泡沫沥青冷再生是利用沥青发泡技术将铣刨的旧路路面材料利用再生,并在压实力的作用下形成具有一定路用性能的路面结构层[1]。泡沫沥青冷再生技术不仅可以将原有废弃路面变废为宝,而且可以将原有的传统半刚性路面改造为柔性路面。美国目前利用泡沫沥青技术每年可节约材料费16~21亿美元,材料重复利用率可达到80%,日本、欧洲等国家也将泡沫沥青再生技术大量地运用于旧路改扩建工程中,但我国对于旧路材料重复利用率不高,大部分旧路材料被丢弃。冷再生技术相比其他技术,可以有效地减少路面反射裂缝的出现,改善路面承载力,可处置多种病害问题[2]。同时,冷再生技术可以节约施工成本、提高施工效率、实现资源的重复利用,具有较大的经济效益和环境效益。沥青冷再生技术分为厂拌冷再生和就地冷再生[3]。

本文通过室内试验得出沥青冷再生混合料最佳配合比,并通过工程实例检验其各项技术标准,得出沥青冷再生技术可应用于改扩建公路工程中,提高沥青旧路路面材料的重复使用率。

1 工程概况

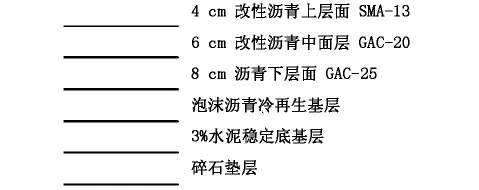

本试验依托项目为某改扩建高速公路,主线全长67.18 km,由原来双向四车道扩建为双向八车道,并对旧路路面进行养护维修,该工程K25+263—K26+264旧路由于损毁严重需进行翻新,原路面结构为4 cm细粒式AC+6 cm中粒式AC+18 cm水泥稳定碎石+20 cm二灰土。翻新后的路面基层采用旧路沥青再生混合料,所采用的路面结构如图1所示。通过室内试验确定沥青冷再生混合料的配合比之后,采用现场泡沫沥青冷再生技术进行施工。

图1 新建路面结构

2 沥青冷再生混合料配合比设计

2.1 原材料

2.1.1 旧路沥青路面铣刨材料

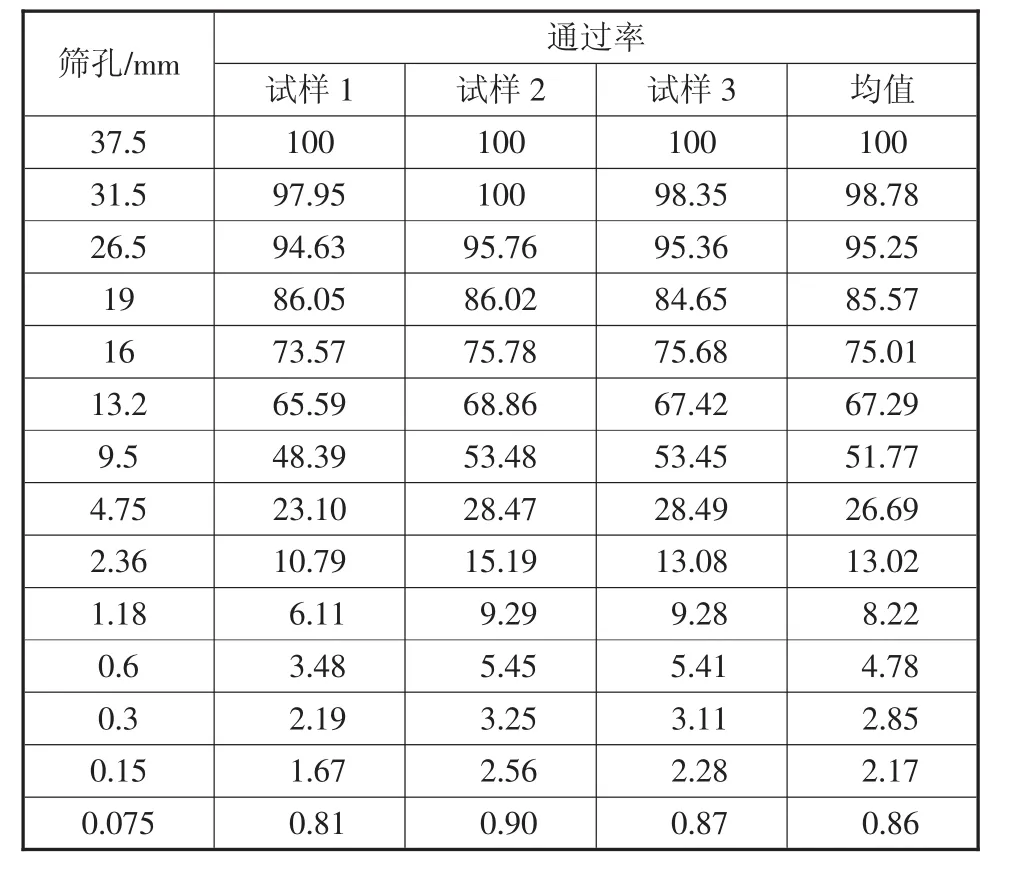

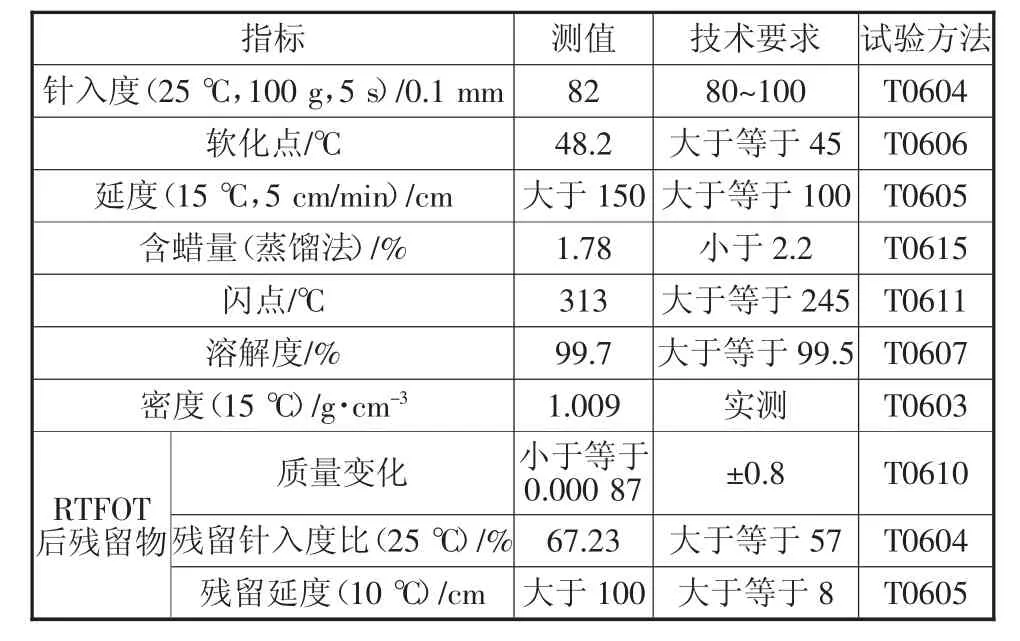

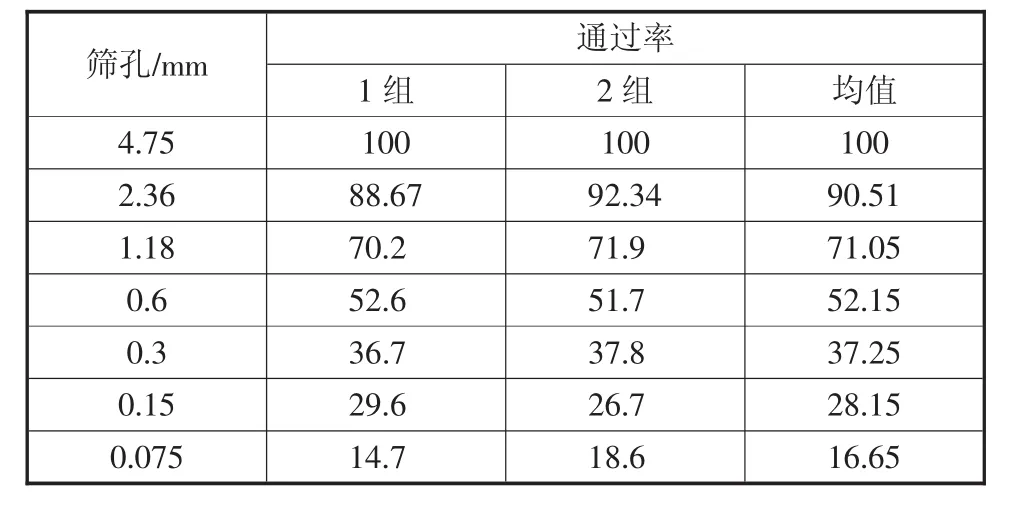

选取旧路沥青路面铣刨材料中具有代表性的样品进行室内筛分试验,试验结果如表1与图2所示。

表1 沥青路面旧路铣刨材料级配 %

图2 沥青路面铣刨料级配组成及泡沫沥青稳定料级配范围

2.1.2 泡沫沥青

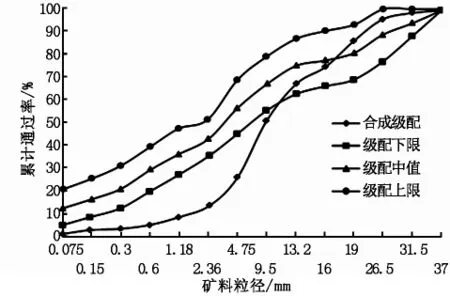

本试验采用中海A-90号沥青,依据JTG E20—2011《公路工程沥青及沥青混合料试验规程》[4]进行沥青各项技术指标的检验,如表2所示。

表2 基质沥青指标检测

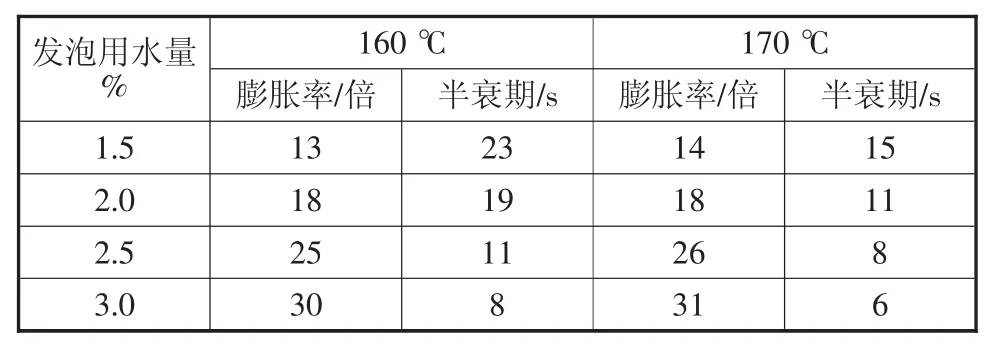

为寻找沥青最佳的发泡用水量和发泡温度,拟定试验在不同用水量、发泡温度的条件下利用WLB发泡机对中海A-90号沥青的发泡实验。可得到试验结果如表3所示。

由表3可知,试验所用沥青发泡性能良好,最佳发泡用水量为2%,最佳发泡温度为160℃。

表3 中海A-90号沥青发泡性能

2.1.3 石屑

参考相应的技术标准[5],根据沥青路面铣刨料的级配情况可考虑加入适当的石屑以满足相应的级配要求。本项目采用的石屑筛分结果如表4所示。

表4 石屑级配 %

2.1.4 水泥

本试验采用32.5R普通硅酸盐水泥,0.075 mm筛孔通过率为100%。

2.2 配合比设计

2.2.1 合成级配配合比设计

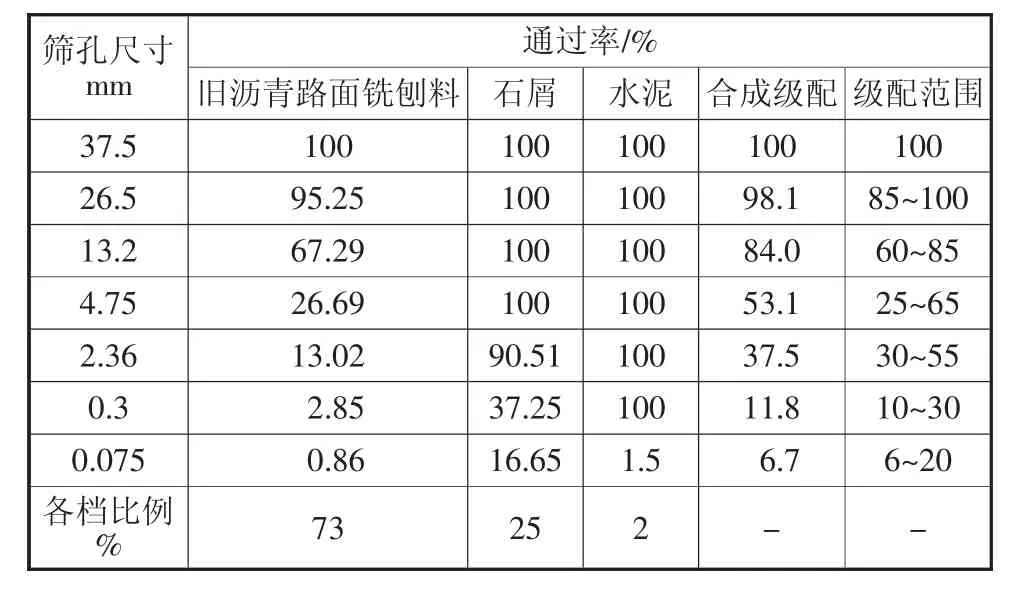

通过筛分结果,确定沥青旧路路面铣刨料、石屑、水泥的用量,即合成级配。如表5所示。

由于沥青旧路路面铣刨料级配中4.75 mm以下级配料过少,应考虑加入适当石屑。在调整级配时可考虑适当增加粗集料的含量以增加材料的稳定性,适当增加细集料的含量以增加再生材料表面的粗糙度。

表5 合成级配

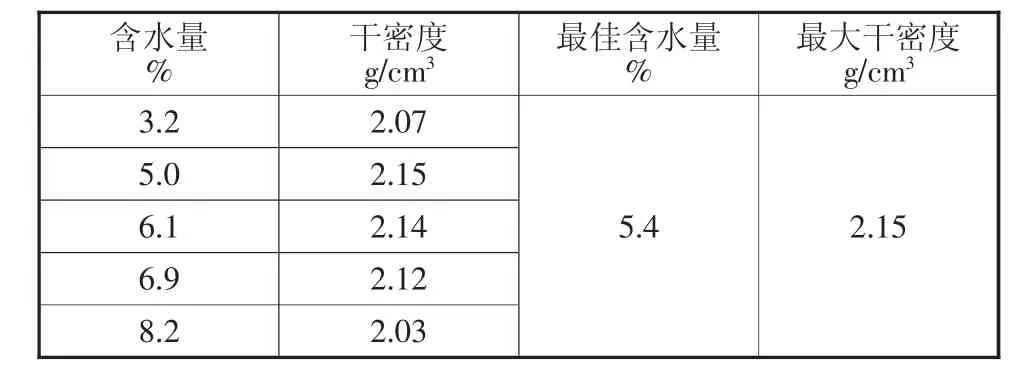

2.2.2 确定最大干密度和最佳含水量

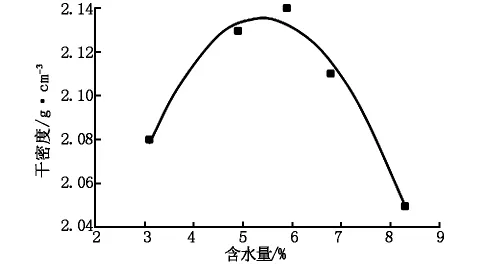

以表4中的合成级配作为设计级配,将低温烘干的沥青路面铣刨旧料、石屑、水泥、水均匀混合。采用重击压实的方法得到最大干密度和最佳含水量如表6、图3所示。

表6 泡沫沥青混合再生料重击压实试验结果

图3 混合料重击压实曲线

2.2.3 确定泡沫沥青最佳用量

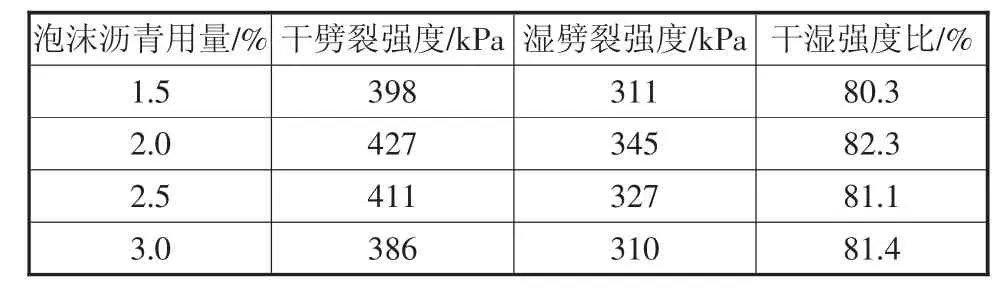

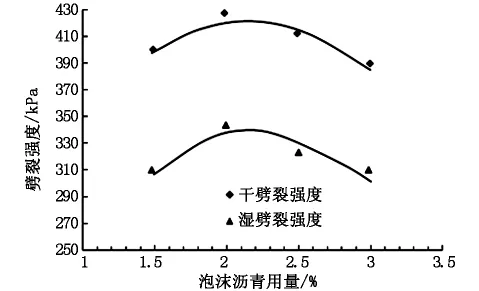

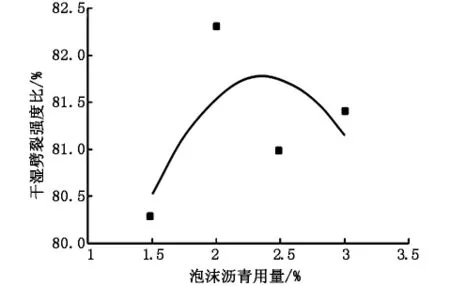

本试验根据设计级配及最佳用水量70%,拟定3组试验,分别加入泡沫沥青量2%、2.5%、3%。用马歇尔法将拌合好的混合料双面各击实75次,室温养生24 h后,40℃烘箱继续养生72 h。将养生后的试块分为两组,其中一组24℃烘箱保温24 h后进行间接拉伸试验,另一组24℃水浴养生24 h后进行间接拉伸试验。两组分别进行两次平行试验,可得表7、图4、图5结果。

表7 不同泡沫沥青用量下混合料的劈裂强度

由表7、图4、图5可知,泡沫沥青用量为2%时,其试块均满足相关技术标准,且此时干、湿劈裂强度均为最高。因此取泡沫沥青的设计含量为2%,由于施工中各种不定因素的影响可考虑实际工程应用中沥青的设计含量在此基础上增加0.1%~0.2%。

图4 混合料干湿劈裂强度

图5 混合料干湿劈裂强度比

3 工程应用及质量检测

该改扩建高速公路K25+263—K26+263段的路基施工采用维特根W2500S型现场冷再生机、沥青罐车与水车组成的再生机组,碾压设备为单钢轮压路机。施工所用材料均与室内试验相同。按室内试验所测得的沥青冷再生混合料配合比作为施工配合比,即铣刨料∶石屑∶水泥=73%∶25%∶2%。沥青掺入量为2%,发泡用水量为2%,发泡温度为160℃。采用现场泡沫沥青冷再生技术进行施工。

3.1 施工要点

施工时应对人员、施工设备、施工顺序进行合理的配置,保证施工的连续性。具体的施工顺序为:基面除尘与清理→洒布集料→水泥洒布→沥青混合料再生→基层顶面平整与碾压。

a)基面除尘与清理 施工前应对基面进行除尘,及时清理基面的杂质,若部分基面不够平整,还应对其预洒集料使其平整。

b)洒布集料 将铣刨好的旧路集料按设计用量用洒布车均匀洒布。

c)洒布水泥 采用净浆洒布车按设计水泥用量均匀布洒水泥。若采用人工布洒,应按方格网的形式进行布洒,保证撒布均匀。

d)沥青混合料再生 再生的长度应按1~4 m均匀压实,新旧路面搭接处的位置应用铁钉与木桩紧密固定,以防止路面在摊铺过程产生裂缝。再生机的行走速度应控制在6~8 m/s,速度一旦确定,不应更改,保持匀速前进。

e)基顶面平整与碾压 为防止水分散失过快,钢轮压路机应紧跟再生机组,及时碾压。第一遍碾压过后,以低频高幅的方式,采用钢轮振动压路机再次碾压。两次碾压过后,对基层进行整平,再采用低频高幅的方式,对基层进行第三次碾压。最后,以胶轮压路机对再生混合料表层进行收压。洒水车应随时对碾压过程中的干湿状况进行补水。

3.2 压实度检测与结果

通过对K25+263—K26+263压实度的检测,测得泡沫沥青再生层的压实度都大于100%,最高有105%。各桩号均值在102%左右,现场施工的压实度均控制在了101%以上。因此现场施工情况表明泡沫沥青再生层的压实度满足要求。

3.3 弯沉度检测

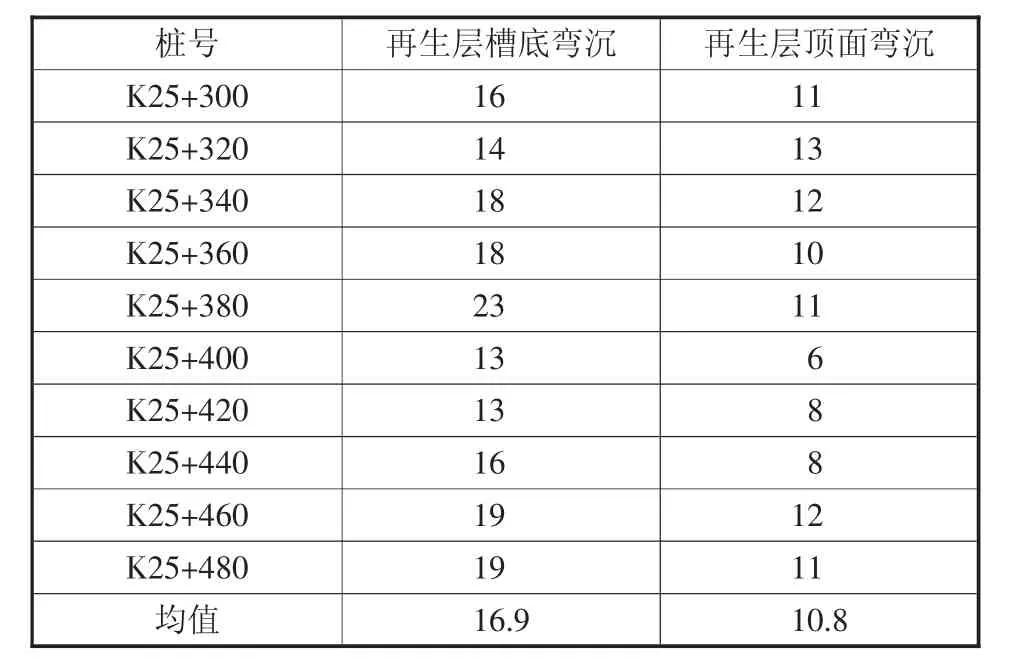

通过对施工后路面的弯沉测量可以检验泡沫沥青再生路面的施工是否达到设计强度要求。本项目实地检测数据如表8所示。

由弯沉检测结果可知,泡沫沥青再生层的弯沉值比原旧路面有明显改善,并且达到了设计要求。

表8 泡沫沥青再生路面弯沉检验结果 0.01 mm

4 结语

泡沫沥青冷再生技术可以节约施工成本、提高施工效率、实现资源的重复利用,具有较大的经济效益和环境效益。通过室内试验可知,泡沫沥青再生混合料满足相关技术要求;应根据泡沫沥青稳定集料的相关技术要求合理地设计泡沫沥青集料配比,可根据需要加入适当石屑;沥青发泡的最佳发泡用水量为2%,最佳发泡温度为160℃,沥青最佳用量为2%;泡沫沥青冷再生技术可应用于工程中,其各项性能均达到了设计要求。