基于ANSYS的永磁驱动电机热建模与仿真

马长军,高 剑,刘 波,张文娟,盖江涛

基于ANSYS的永磁驱动电机热建模与仿真

马长军1,高 剑2,刘 波2,张文娟3,盖江涛1

(1. 中国北方车辆研究所,北京100062;2. 湖南大学,湖南长沙410082;3. 长沙学院,湖南410002)

永磁同步电动机以其高效、高功率密度等优点在车辆电驱动领域具有极大的优势。高功率密度意味着电机具有高电磁负荷和高温升的特性,加之车辆散热条件恶劣,因此电机的热分析与计算是电机设计的关键。本文以某特种车辆驱动用350 kW永磁电机为例,对该电机进行热建模与仿真分析,模拟出电机正常运行时内部温度场的分布情况,得出电机温度分布云图等,为电机的设计提供可靠依据。

永磁同步电机 热模型 仿真

0 引言

近年来电力驱动技术在车辆传动领域得到广泛的应用,驱动电机作为电传动系统的核心部件,要求具有效率高、调速范围宽、过载能力强、结构紧凑等特点,永磁同步电动机以其高效、高功率密度等优点在车辆电驱动领域具有极大的优势。为了达到车辆电传动功率密度的要求,驱动电机的电磁负荷往往设计的很高,而且电机运行环境温度较高、通风散热效果差、冷却介质温度高,因此准确的电机热分析与计算是高功率密度电驱动永磁电机方案设计的关键[1-2]。传统的基于等效热阻的电机温升计算方法虽然过程简单、效率高,但难以满足电磁场、流体场和温度场高度耦合的永磁驱动电机的温升准确计算的要求。本文以350 kW永磁驱动电机为对象,利用ANSYS软件进行电机损耗分析、三维热建模与温升的仿真,为高功率密度电机温升分析与计算奠定基础。

1 电机电磁设计与损耗分析

1.1电磁设计

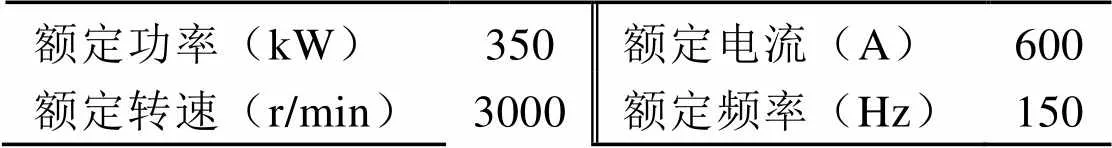

根据性能及尺寸要求,永磁驱动电机的主要性能和电磁设计数据如表1和表2所示。

1.2损耗分析与计算

1.2.1损耗计算原理

电机发热的根本原因是电机的各种损耗,它们构成了电机温度场计算的热源,电机的损耗主要可以分为:铁耗、铜耗、永磁体涡流损耗和机械损耗[3-4]。

表1 驱动电机主要性能指标

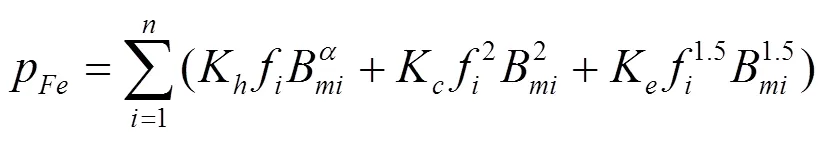

1)铁耗计算

经典的铁耗计算模型为意大利学者Bertotti提出的铁耗分离模型,该损耗为正弦交变磁场下单位重量硅钢片产生的损耗:

式中,p为磁滞损耗,p为经典涡流损耗,p为异常涡流损耗,B为磁密幅值,为频率,K为磁滞损耗系数,K为经典涡流损耗系数,K为异常损耗系数,为1.2~1.5之间的常数。KK、K都与材料有关。由于目前损耗曲线是通过标准正弦磁密测试得到的,各损耗系数只适用于标准正弦磁化,而永磁电机磁密含有大量谐波,为了精确求解,将磁密进行傅里叶分解,分别计算各次谐波的铁耗,然后相加。单位重量的铁心损耗采用以下计算公式:

式中,f、B分别为第次谐波磁密的频率和幅值。

2)永磁体涡流损耗计算

永磁体的电导率较大,它不像定子、转子铁芯那样由硅钢片叠压而成,表现为大块导体,在电机运行时,容易形成较大的涡流,产生涡流损耗,虽然在数值上其损耗较小,但是不能忽略,需要加以考虑。本文通过对定子电流谐波分析,提取出其高次谐波电流,利用有限元模型进行转子铁心损耗和永磁体涡流损耗仿真得到其损耗值。

3)铜耗计算

对于相电机而言,基本铜耗可以用以下公式进行计算

由上式可知电机绕组阻值的获得是准确计算铜耗的关键。对于具有高电密的电机,电机工作过程中铜耗较大,绕组的温升较快。温度对绕组电阻值的影响可由下式表示:

集肤效应对电机定子电阻的影响是在进行铜耗计算时必须考虑的问题。电磁场在导电媒介中是按指数规律衰减的,通常定义电磁波进入导体内场量衰减到表面值的1/(即36.8%)时的深度为透入深度,或称为集肤深度:

可以看出,集肤深度和频率的平方根成反比。集肤效应使导体的有效截面减小,不同谐波频率下,导体阻抗不同,频率越高,导体的阻抗越大。考虑集肤效应的绕组电阻计算公式为:

所以于永磁同步电机,当电机的转速较高及电流高次谐波含量较大时,集肤效应的影响不容忽视,尤其对高功率密度电机,铜绕组内流过的电流较大,较小的绕组阻值计算误差都可能带来较大的铜损耗计算偏差。因此对集肤效应的正确考虑很大地影响了对铜损耗计算乃至温度场计算的准确度。

4)机械损耗

机械损耗主要为轴承损耗和转子风摩擦损耗。这些损耗在大多数情况下,均难以准确计算,一般工厂采用简单的经验公式或根据已造电机的实验数据来确定[5]。

1.2.2损耗分布

利用上述方法,对350 kW永磁驱动电机额定点损耗进行分析计算,结果如表3。

表3 永磁电机损耗分布(单位:kW)

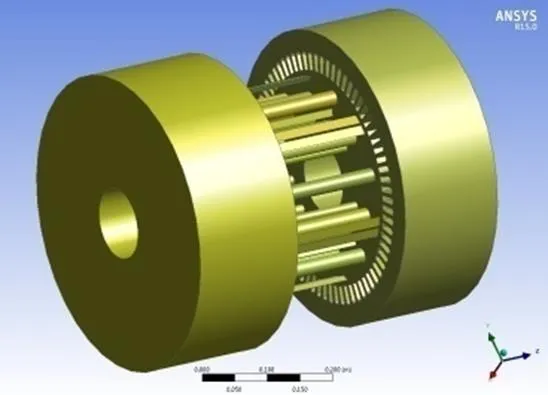

2 永磁驱动电机几何建模

2.1建模基本思路

ANSYS Fluent 是全球流行的商用有限元分析软件,该软件是用于模拟具有复杂外形的流体流动以及热传导的计算机程序。本文首先用前处理软件ICEM建立几何模型及生成网格;再由 Fluent 进行求解;求解之后进行后处理,读取出所需要的图像,如温度、速度、压力、流体流动轨迹等。建模基本思路如图1所示。

图1 热建模基本思路

2.2电机几何建模

本文设计的350 kW永磁驱动电机主要由电机本体和外水冷机座构成,电机的机壳上分别开有与压力泵连接的进水口和出水口,定子铁心的外圆与机壳之间形成用于冷却定子铁心的螺旋形通道,作为冷却水的通道。根据电磁设计数据,电机本体主要部件和水冷机座建模如下:

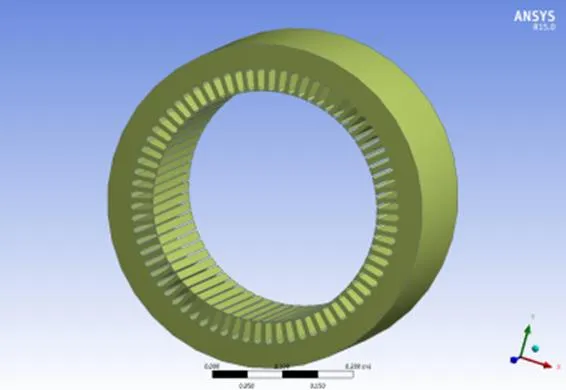

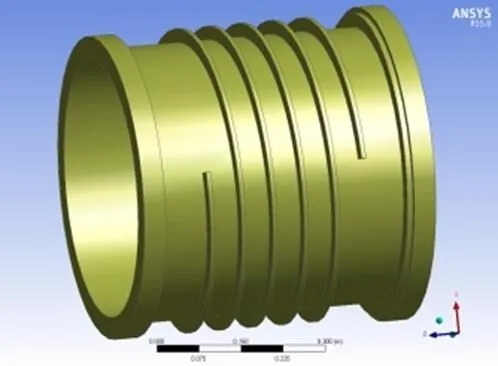

1)电机定子铁心和绕组模型,如图2所示。

(a)定子铁心

(b)定子绕组

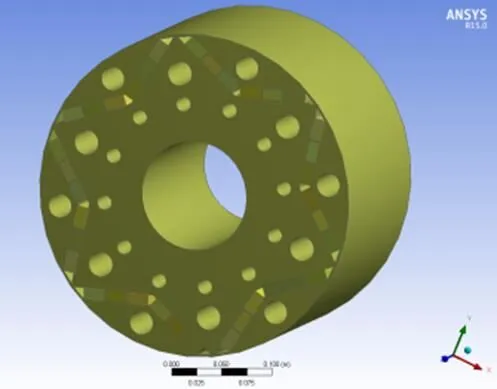

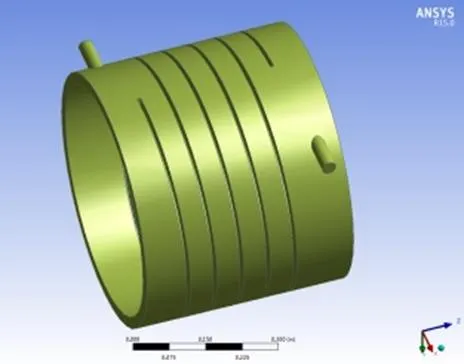

2)电机转子铁心建模,如图3所示。

图3 转子几何模型

3)水冷机座建模,如图4所示。

(a)内套模型

(b)外套模型

(c)水道模型

图5 空气域模型

4)空气域建模,如图5所示。在电机内套和端盖包围的圆柱空间内,除了定子和转子外,还存在空气。空气的热导率较低,在定转子气隙中温度梯度特别大,直接影响转子热量向外的传递,故需要建立空气域的几何模型。

2.3模型网格划分

本文采用有限体积法对电机模型进行剖分,即将实体空间离散化,形成一个个离散的网格。利用它们相互粘连的关系,可以对他们由点及线、由线及面、由面到体的方式迭代计算。这些点线面分别叫做节点、网格线、界面,在一个复杂形体中他们的数量极大。电机各模型网格大小设置如表4所示。

3 温度场仿真与分析

3.1基本数据设置

为了方便有限元计算和 ANSYS 温度场的分析,永磁同步电动机求解域的有以下基本假设:

① 在稳态中不考虑瞬态温度影响;

② 忽略端部绕组的发热产生传导的影响,同时将整个整体机壳和气隙作为散热源;

③ 忽略轴部的热量散失和槽内气隙的影响;

④ 由于轴向无风冷系统,将气隙温度传播方式处理为热传导。

电机各部件传热煤质导热系数设置见表5[6]。

表4 模型网格数

表5 材料导热系数确定

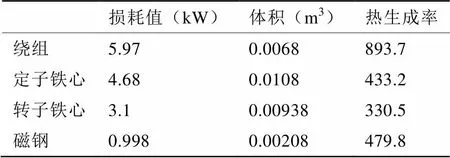

根据1.2.2计算的损耗值,电机各种部件损耗的热生成率如下表6所示(为了简化,风摩耗并入定子铁耗、机械耗并入转子铁耗):

表6 电机各部件热生成率

根据技术要求,冷却水流量为60 L/min,水道截面积约为285 mm2,由此计算的冷却水流速约为3.5 m/s,入水口水温设置为85℃。

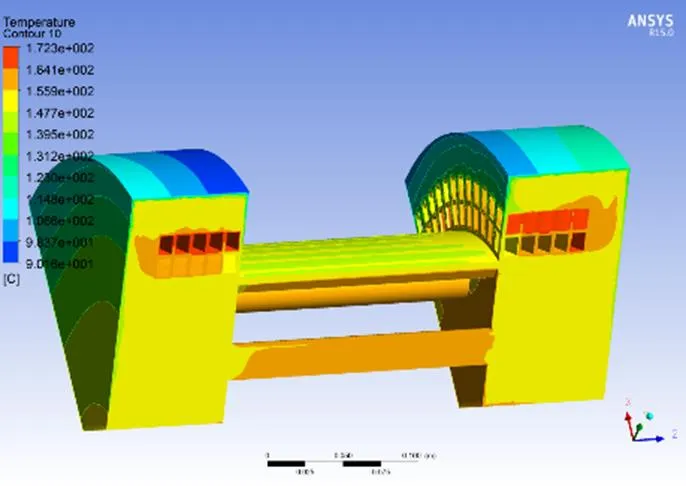

3.2仿真结果及分析

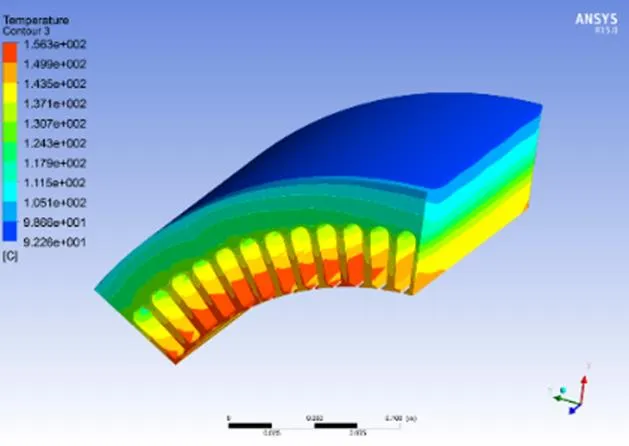

1)定子铁心温度场仿真结果如图6所示,定子铁心最高温度为156.3℃,最低温度为92.26℃,扣除环境温度85℃,定子铁心温升最高为71.3K。

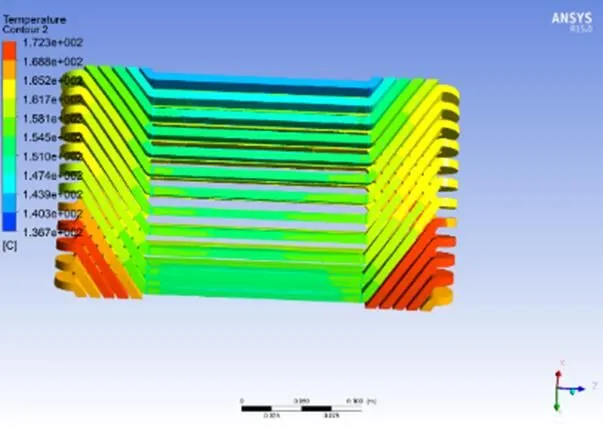

2)定子绕组温度场仿真结果如图7所示,定子绕组最高温度为172.3℃,在绕组端部位置;最低温度为136.7℃,扣除环境温度85℃,定子绕组温升最高为87.3K。

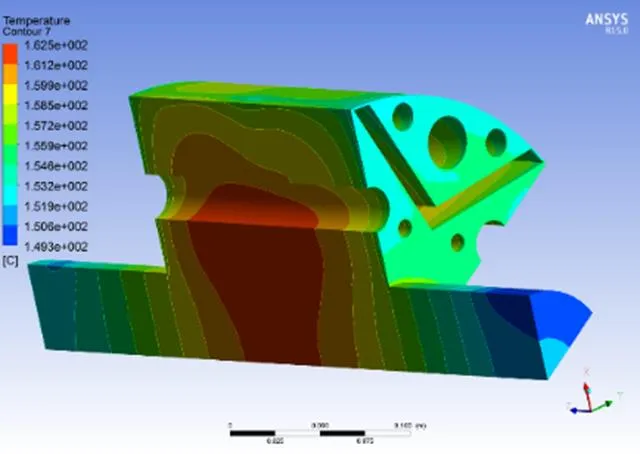

3)转子温度场仿真结果如图8所示,转子最高温度为162.5℃,;最低温度为149.3℃,扣除环境温度85℃,转子温升最高为77.5K。

图6 定子铁心温度分布

图7 定子绕组温度分布

图8 定子绕组温度分布

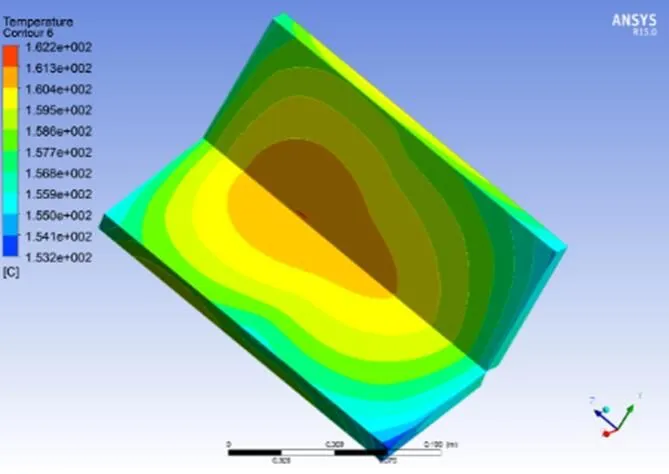

4)永磁体温度场仿真结果如图9所示,永磁体最高温度为162.2℃,最低温度为153.2℃,扣除环境温度85℃,永磁体温升最高为77.2K。

图9 永磁体温度分布

图10 水道温度分布

5)水道温度场仿真结果如图10所示,水道入水口温度为85℃,出水口温度为90.3℃。

6)空气域温度场仿真结果如图11所示,空气域最高温度为172.3℃,最低温度为90.2℃。

图11 水道温度分布

从上面的仿真结果可以看出,在环境温度(冷却水)为85℃的情况下,定子绕组的最高温度为172.3℃,与C级绝缘的极限温度220℃仍有近50℃的裕量;永磁体最高温度为162.2℃,而钐钴材料的工作温度可达250℃,因此不存在不可逆退磁的风险。

4 结论

温度分析与计算是高功率密度电机设计的关键步骤,本项目以驱动用350kW永磁同步电动机为对象,借助ANSYS软件,对其损耗分析、热建模及温度场仿真进行了研究,突破了变流器控制下永磁电机损耗分析、三维热建模、边界条件设置、温度场仿真等关键技术,所得到的温度场仿真结果对电机的设计起到了重要的支撑作用,也为类似水冷电机的温度场分析提供了途径。

参考文献:

[1] 梁培鑫, 裴宇龙, 甘磊, 柴凤.高功率密度轮毂电机温度场建模研究[J]. 电工技术学报, 2015(14): 170-176.

[2] 张琪, 鲁茜睿, 黄苏融, 张俊. 多领域协同仿真的高密度永磁电机温升计算[J]. 中国电机工程学报. 2014(12): 1874-1881.

[3] 李立毅, 张江鹏, 赵国平, 于吉坤, 闫海媛. 考虑极限热负荷下高过载永磁同步电机的研究[J]. 中国电机工程学报, 2016(03): 845-852.

[4] 杨永平, 华铭. 电动机损耗的比例变化规律及其对策[J]. 防爆电机, 2012(02): 189~194.

[5] 邢军强, 王凤翔, 张殿海, 孔晓光. 高速永磁电机转子空气摩擦损耗研究[J]. 中国电机工程学报, 2010(27): 282~289.

[6] 陈益广, 郑军, 魏娟, 郑再平, 郭喜彬. 舵机用永磁同步电机的设计与温度场分析[J]. 电工技术学报, 2015(14): 353~358.

Thermal Modeling and Simulation of Permanent Magnet Driving Motor Based on ANSYS

Ma Changjun1, Gao Jian2, Liu Bo2, Zhang Wenjuan3, Gai Jiangtao1

(1. China North Vehicle Research Institute, Beijing 100062, China; 2. Hunan University, Changsha, 410082, Hunan, China; 3. Changsha University, Changsha 410002, Hunan, China )

TP311

A

1003-4862(2016)10-0009-05

2016-07-06

国家自然科学基金(No.51407065)

马长军(1982-),男,副研究员。研究方向:永磁电力传动技术。