发泡母粒对ABS发泡材料泡孔结构及力学性能的影响*

黄斌,张翔,蒋团辉,王毅,龚维,3

发泡母粒对ABS发泡材料泡孔结构及力学性能的影响*

黄斌1,2,张翔2,蒋团辉2,王毅1,2,龚维1,2,3

(1.贵州大学材料与冶金工程学院,贵阳 550025; 2.贵州省材料技术创新基地,贵阳 550014;3.贵州师范大学材料与建筑工程学院,贵阳 550001)

采用化学注塑发泡制备了丙烯腈-丁二烯-苯乙烯(ABS)发泡材料,研究发泡剂母粒载体分别为高抗冲聚苯乙烯(PS-HI),PS-HI+苯乙烯-丁二烯-苯乙烯塑料(SBS),SBS,ABS及聚烯烃弹性体(POE)时发泡剂母粒对ABS泡孔结构及力学性能的影响。结果表明,发泡母粒载体对ABS发泡试样的泡孔结构及力学性能具有较大的影响,以POE为发泡母粒载体所制得的ABS发泡样品的泡孔结构、力学性能较好。其泡孔平均直径为18.5 μm,泡孔密度为4.183×107个/cm3,冲击强度为11.7 kJ/m2,拉伸强度为30.8 MPa。

ABS;发泡母粒;泡孔结构;力学性能

丙烯腈-丁二烯-苯乙烯塑料(ABS)是一种用途广泛的共聚物。它结合了聚苯乙烯(PS)、聚丁二烯(PB)和聚丙烯腈(PAN)的各种性能,呈现出优良的力学性能,同时拥有尺寸稳定性好、光泽度高、耐低温和易加工等优点[1-3],因此在汽车、电子电器等[4-7]领域具有广泛的应用。但随着石油资源的短缺以及人们环保意识的增强,将材料轻量化成为了一个必然的趋势。目前主要采用的方法有聚合物复合化、高性能化以及发泡等,其中发泡聚合物由于在轻量化、节能等方面有着明显优势[8-9],且同时具有隔音、隔热及绝缘等优良性质,使得聚合物发泡研究受到了极大的关注。

目前关于ABS发泡也进行了一定的研究。C. Forest等[10]使用不同型号的ABS,通过气体CO2釜压成型,探究了ABS的初始内在结构与泡沫最终结构之间的联系,并制得了纳米级的微孔结构。A. Gandhi等[11]通过两步法制得ABS发泡材料,在不同成型压力下通过扫描电子显微镜(SEM)观察泡孔形貌。结果发现在较高成型压力下,泡孔密度较大、泡孔直径较小。杨永兵等[12-13]研究了发泡温度、发泡压力及发泡时间对ABS微孔发泡材料中气体的扩散行为及泡孔结构的影响,研究表明,气体吸收量分别随着发泡温度、发泡压力和发泡时间的增大而先增大后减小;气体吸收量的提高有利于降低泡孔尺寸并提高泡孔密度,改善发泡效果。蒋团辉等[14]研究了注塑温度对ABS复合材料泡孔结构和力学性能的影响。上述研究主要集中在ABS特性、工艺参数等对ABS发泡的影响方面,而关于发泡母粒对ABS发泡效果及力学性能影响方面的研究较少。

笔者采用化学注塑发泡方法,制得不同发泡母粒载体的ABS发泡材料,分析了各种发泡母粒载体对ABS泡孔结构及力学性能的影响,以期对ABS发泡制品的开发提供一定的参考。

1 实验部分

1.1原材料

ABS:PA-757,台湾奇美实业股份有限公司;

高抗冲聚苯乙烯(PS-HI):PH-88,台湾奇美实业股份有限公司;

偶氮二甲酰胺(AC):武汉汉洪化工厂;

硬脂酸锌[Zn(St)2]:温州市佳达塑料助剂有限公司;

氧化锌(ZnO):祥云县宏祥有限责任公司锌品厂;

苯乙烯-丁二烯-苯乙烯塑料(SBS):F675,中国石化;

聚烯烃弹性体(POE):ENGAGE 8200,美国DOW公司;

发泡助剂母粒:由ABS与Zn(St)2和ZnO组成,其中ABS与Zn(St)2/ZnO的质量比为5∶1;Zn(St)2与ZnO的质量比1∶1,自制[15]。

1.2主要设备与仪器

注塑机:EM120-V型,震德塑料机械有限公司;

同向双螺杆挤出机:CET-20型,科倍隆科亚(南京)机械有限公司;

微机控制电子万能试验机:CMT6104型,美特斯工业系统(中国)有限公司;

摆锤冲击试验机:ZBC1400-B型,美特斯工业系统(中国)有限公司;

SEM:KYKY-EM6200型,北京中科科仪股份有限公司;

电子分析天平:XS250型,美国梅特勒-托利多仪器有限公司;

转矩流变仪:XSS-300 型,上海科创橡塑机械设备有限公司。

1.3试样制备

(1)发泡母粒的制备。

将载体与AC按9∶1比例混合均匀,在同向双螺杆挤出机上挤出造粒,干燥后得到发泡母粒,各区段温度依次为90,110,115,120,125,130℃,主机螺杆转速为250 r/min。以PS-HI为载体的发泡母粒记为M1,以50% PS-HI与50% SBS为载体的发泡母粒记为M2,以SBS,ABS,POE为载体的发泡母粒分别记为M3,M4,M5。

(2)注塑微孔发泡试样的制备。

将发泡助剂母粒、发泡母粒和ABS按照1∶2∶17的质量比例混合均匀后添加到注塑机中,在175℃下制备试样。通过改变发泡母粒种类获得不同发泡质量的芯层发泡试样,按照发泡母粒载体不同将制得的试样依次记为F1 (ABS+发泡母粒M1),F2 (ABS+发泡母粒M2),F3 (ABS+发泡母粒M3),F4 (ABS+发泡母粒M4),F5 (ABS+发泡母粒M5)。

1.4测试与表征

泡孔结构表征:在液氮下将试样冷却3 h后取出脆断,将断口喷金后在SEM下进行观察,拍摄泡孔形态,并采用image-pro图像处理软件对泡孔尺寸进行统计计算[16]。

平衡扭矩测试:将不同载体与ABS的混合物在80℃下干燥6 h,然后采用转矩流变仪测试其平衡扭矩。测试条件:质量100 g ,温度165℃,转速80 r/min,测试时间7 min。

力学性能测试:拉伸性能按GB/T 1040.2-2006测试,测试温度为23℃;冲击强度按GB/T 1843-2008测试,每组测试5根样条,取平均值。

2 结果与讨论

2.1泡孔结构及形貌分析

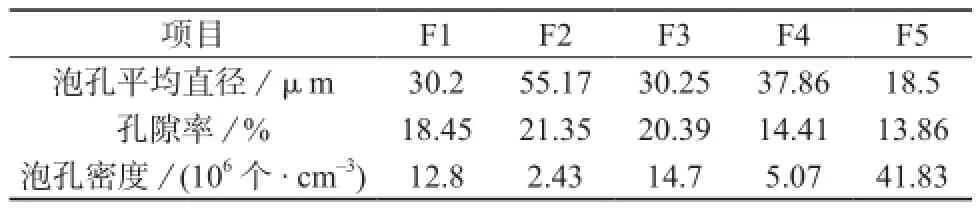

表1为不同发泡母粒载体ABS复合发泡材料的泡孔平均直径、孔隙率及泡孔密度。从表1可以看出,试样F5泡孔平均直径较小,为18.5 μm;试样F2泡孔平均直径较大,为55.17 μm;试样F1和F3的泡孔平均直径比较接近,分别为30.2,30.25 μm。孔隙率较大的是试样F2,达到了21.35%;孔隙率较小的是试样F5,为13.86%。试样F5的泡孔密度较大,为4.183×107个/cm3,而试样F2的泡孔密度较小,只有2.43×106个/cm3。综合来看,试样F5的发泡质量较好。

表1 不同发泡母粒载体对泡孔结构的影响

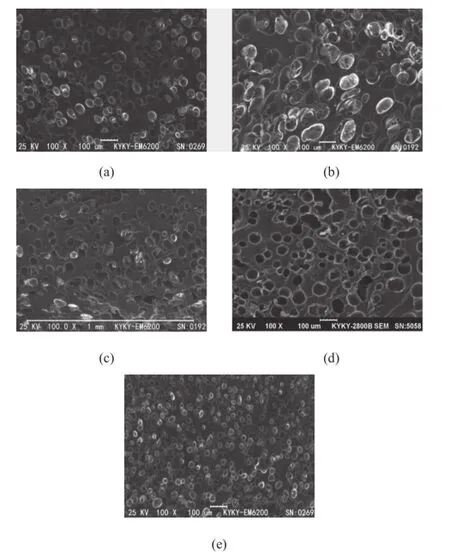

ABS发泡材料的泡孔形态如图1所示。从图1可以看出,试样F5分布比较细密,泡孔基本呈圆形,而试样F2的泡孔直径明显较大,甚至出现并泡现象。而F1,F3,F4泡孔形态比较类似。

图1 不同发泡母粒载体的ABS泡孔形态

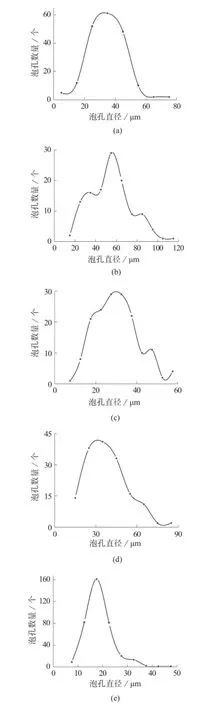

图2是不同发泡母粒载体ABS发泡材料的泡孔直径分布图。从图2可以看出,试样F5泡孔直径分布范围较窄,集中在10~30 μm。而试样F2的泡孔直径分布范围较宽,为20~100 μm。试样F1,F3,F4分布基本接近,为20~50 μm,介于F2和F5之间。由泡孔分布和泡孔结构可以得出,试样F5,F3的发泡效果较好,而试样F2的发泡效果相比其它几种明显较差。

图3为不同载体与ABS共混物的转矩流变曲线,相关平衡扭矩值如表2所示。可以看出,试样F2的平衡扭矩最大,为46.5 N·m,而试样F5的平衡扭矩最小,为39 N·m,试样F1,F3,F4的扭矩比较接近,约为45.5 N·m。一般情况下聚合物材料平衡扭矩越大,熔体黏度越大,因此,试样F5的平衡扭矩最小,其黏度较小,较小的熔体黏度提高了气体的扩散系数,易于成核,所以泡孔个数较多而泡孔密度较大;试样F2的平衡扭矩最大导致材料的熔体黏度较大,使得气体在熔体中扩散系数较低而不易逸出熔体,容易在成核点处富集浓度较高,使得泡孔直径比较大甚至出现并泡现象(图1b),从而使得泡孔结构恶化。2.2 力学性能分析

图2 不同发泡母粒载体的ABS泡孔直径分布图

图3 复合材料的转矩流变曲线

表2 复合材料的平衡扭矩 N·m

图4为不同发泡母粒对ABS复合材料发泡前后冲击强度、拉伸强度的影响。可以看出,发泡后ABS复合材料力学性能整体下降,主要因为发泡后有效承载面积减小而导致。由图4a可以看出,发泡后试样F1的冲击强度下降比例较小,为20.3%;试样F5的冲击强度下降比例次之,为35.4%,而试样F2,F3,F4的冲击强度下降比例较大,分别为40.5%,50%,50.5%。对于拉伸强度,发泡后试样F5的拉伸强度下降比例较小,为12%;试样F4的拉伸强度下降比例次之,为22%,而试样F2,F3,F1的拉伸强度下降比例较大,分别为35.1%,34.7%,30.5%(图4b)。从拉伸和冲击强度发泡后下降的比例考虑,发泡后试样F5的综合性能较好,其冲击强度、拉伸强度分别为11.7 kJ/m2,30.8 MPa。其主要机理从以下两方面分析,首先,细小而均匀的泡孔有提升拉伸和冲击强度的作用[17],均匀的泡孔尺寸在受力时应力分布均匀,不易产生应力集中,而较大的泡孔尺寸易产生应力集中,因此,发泡后试样F5的泡孔尺寸细小而均匀(图1e),应力分布均匀且不易产生应力集中,其拉伸和冲击强度下降比例较小;而试样F2,F3,F4泡孔尺寸较大,受力时易产生应力集中,其拉伸和冲击强度下降比例较大。其次,笔者建立了泡孔尺寸钝化模型,如图5所示,从图5可知,泡孔尺寸越小和泡孔个数越多,钝化裂纹尖端的作用越明显,试样F5的泡孔尺寸细小而致密,钝化裂纹尖端的作用越明显,综合性能下降比例较小;而试样F2,F3,F4泡孔尺寸较大且泡孔个数较少,钝化裂纹尖端的作用较差,所以其综合性能下降比例较大。以上两方面的原因揭示了图4中各种力学性能的影响规律。

图4 不同发泡剂母粒对ABS复合材料发泡前后力学性能的影响

图5 发泡试样裂纹钝化示意图

3 结论

发泡母粒载体对ABS材料的发泡质量影响较大,以POE为发泡母粒载体,ABS发泡材料的发泡质量较好,其泡孔直径为18.5 μm,泡孔密度达到4.183×107个/cm3,同时其综合力学性能较好,发泡后冲击强度与拉伸强度下降幅度较小。综合考虑力学性能与发泡质量,对ABS材料及其制品的发泡,选POE为载体制备发泡母粒较理想。

[1] Beydokhti K K,Behravesh A H,Azdast T. An experimental study on mechanical and microstructural properties of microcellular foams of ABS composites[J]. Iranian Polymer Journal,2006,15:555-567.

[2] Murray R E,Kumar V,Weller J E. Solid-state microcellular acrylonitrile-butadiene-styrene foams[J]. Cellular Polymers,2000,19:413-425.

[3] Mohyeddin A,Fereidoon A,Taraghi I. Study of microstructure and flexural properties of microcellular acrylonitrile-butadienestyrene nanocomposite foams:Experimental results[J]. Applied Mathematics and Mechanics,2015,36(4):487-498.

[4] 李晓丽,李斌.阻燃ABS树脂及其合金的研究进展[J].高分子材料科学与工程,2005,21(1):48-51,56. Li Xiaoli,Li Bin. Development of flame-retarded acrylonitrile-butadiene-styrene(ABS) and its alloys[J]. Polymer Materials Science and Engineering,2005,21(1):48-51,56.

[5] 罗明华,周霆,吴文俊,等. ABS树脂的增韧研究[J].塑料工业,2011,39(8):38-40,76. Luo Minghua ,Zhou Ting,Wu Wenjun,et al. Study on the toughing on ABS resin[J]. China Plastics Industury,2011,39(8):38-40,76.

[6] 何连成,王乐,郑红兵,等.板材用ABS树脂改性及其加工应用[J].工程塑料应用,2009,37(12):30-33. He Lianeheng,Wang Yue,Zheng Hongbing,et al. Modification of ABS use of plate and its process application[J]. Engineering Plastics Application,2009,37(12):30-33.

[7] 汪炉林,焦蒨,王林,等.高耐热阻燃ABS材料制备及性能研究[J].工程塑料应用,2013,41(11):25-30. Wang Lulin,Jiao Qian,Wang Lin,et al. Preparation and properties of high heat resistant and flame retardant ABS[J]. Engineering Plastics Application,2013,41(11):25-30.

[8] 张友根.基于生态环境保护原则的汽车绿色塑料工程的持续科学发展[J].塑料工业,2015,43(2):1-9. Zhang Yougen. Scientific development of car green plastic and engineering based on the principle of ecological environmental protection[J]. China Plastics Industury,2015,43(2):1-9.

[9] 王力,韩柏东.烯烃发泡材料在汽车上的应用[J].汽车技术,2001(1):25-28. Wang Li,Han Bodong. The application of olefin foaming material in the car[J]. Automotive Technology,2001(1):25-28.

[10] Forest C,Chaumont P,Cassagnau P,et al. Generation of nanocellular foams from ABS terpolymers[J]. European Polymer Journal,2015,65:209-220.

[11] Gandhi A,Asija N,Gaur K K,et al. Ultrasound assisted cyclic solid-state foaming for fabricating ultra-low density porous acrylonitrile-butadiene-styrene foams[J]. Materials Letters,2013, 94:76-78.

[12] 虞吉钧,杨永兵,岳邦毅,等. ABS微孔发泡材料的制备与性能研究[J].工程塑料应用,2012,40(1):12-15. Yu Jijun,Yang Yongbing,Yue Bangyi,et al . Study of preparation and properties of microcellular ABS foam[J]. Engineering Plastics Application,2012,40(1):12-15.

[13] 杨永兵,虞吉钧,周如东,等.模压成型ABS微孔发泡材料的研究[J].塑料工业,2012,40(12):116-119. Yang Yongbing,Yu Jijun,Zhou Rudong,et al. Research on microcellular ABS foam by compression molding[J]. China Plastics Industury,2012,40(12):116-119.

[14] 蒋团辉,刘运锦,张纯,等.注射温度对ABS复合材料发泡行为及力学性能的影响[J].塑料科技,2015,43(9):23-28 . Jiang Tuanhui,Liu Yunjin,Zhang Chun,et al. Influence of injection temperature on the foaming behavior and mechanical properties of ABS composites[J]. Plastic Science and Technology,2015,43(9):23-28 .

[15] 龚维,何力,高家诚,等.聚丙烯微发泡材料发泡助剂实验[J].重庆大学学报,2009,32(2):181-186. Gong Wei,He Li,Gao Jiacheng,et al. Foaming accelerators for polypropylene microcellular foamed plastics[J]. Journal of Chongqing University,2009,32(2):181-186.

[16] 郝明洋,段焕德,张纯,等.聚丙烯/有机蒙脱土复合材料的发泡行为[J].高分子材料科学与工程,2015(10):81-86,91. Hao Mingyang,Duan Huande,Zhang Chun,et al. Foam behavior of polypropylene/organic montmorillonite composites[J]. Polymer Materials Science and Engineering,2015(10):81-86,91.

[17] Gong W,Gao J C,Jiang M,et al. Modeling and characterization of the relationship between cell size and mechanical behavior of microcellular PP/mica composites[J]. International Polymer Processing ,2010,25(4):270-274.

Effect of Foaming Masterbatch on Cell Structural and Mechanical Property of ABS Foaming Material

Huang Bin1,2, Zhang Xiang2, Jiang Tuanhui2, Wang Yi1,2, Gong Wei1,2,3

(1. College of Materials and Metallurgy, Guizhou University, Guiyang 550025, China;2. Material Engineering and Technology Innovation Center of Guizhou, Guiyang 550014, China;3. College of Materials and Architectural Engineering, Guizhou Normal University, Guiyang 550001, China)

The acrylonitrile-butadiene-styrene (ABS) foaming material was prepared by the chemically foaming injection molding. The effect of foaming masterbatches such as PS-HI,PS-HI+SBS,SBS,ABS and POE on the cell structural and mechanical property of ABS foams was researched. The results showed that the composite foaming masterbatch carriers played an important role in the cell structural and mechanical property of ABS foams. The ABS foams had an optical cell structural and mechanical property when the POE was used as the foaming masterbatch carrier. The mean cell diameter was 18.5 μm and cell density was 4.183×107cells/cm3. The impact strength and tensile strength was 11.7 kJ/m2and 30.8 MPa,respectively.

ABS;foaming masterbatch;cell structure;mechanical property

TQ325.2

A

1001-3539(2016)06-0036-05

10.3969/j.issn.1001-3539.2016.06.008

*黔重大专项项目[(2012)6023 号],黔科合人才团队项目[(2014)4006号,(2015)29号]

联系人:龚维,博士,教授,研究方向为高分子结构与性能

2016-03-19