斗轮堆取料机控制系统性能优化

郭凯++穆翔

摘 要

斗轮堆取料机电气系统性能优化,采用西安奥宇AYDLK-701斗轮机无线通信系统提升系统性能,减少拖缆控制电缆,保证系统可靠性。非标制作拖缆架及拖缆小车,提升系统自动工况变换功能,使操作更安全、更方便,有效提高了工作效率。

【关键词】斗轮堆取料机 无线通信 电气控

1 概况

斗轮堆取料机是现代化工业大宗散状物料连续装卸的高效设备,目前已经广泛应用于港口、码头、冶金、水泥、钢铁厂、焦化厂、储煤厂、发电厂等散料存储料场的堆取作业。华电淄博热电有限公司2×145MW循环流化床热电机组,日耗煤2546吨,年耗煤88.66万吨。#3、4机组斗轮堆取料机(简称斗轮机)运行在设计存煤8.3万吨的煤场,在整个输煤系统承担重要角色。如图1,斗轮机实拍相片。

2 现状

斗轮机于2002年投产,电气系统主要分为:走行机构、回转机构、俯仰机构、悬臂皮带机构、斗轮机构、尾车升降机构、脱钩挂钩,头车尾车采用移动拖缆进行供电和控制。经过多年使用,主要电气元器件出现严重老化,PLC运行不稳定,输入、输出信号经常出现无法正常通讯故障,外部限位缺失,在设备运行时不能起到正常的保护功能。

电缆桥架腐朽严重,导致内部电缆防护降低,多处电缆出现破损情况。移动拖缆轨道严重变形,拖缆小车轴承损坏,导致拖缆小车经常卡轨,在设备工作中,移动拖缆反复拖拉出现开裂、断芯,移动拖缆更换不方便,设备故障率随之增高,维护成本增加且维护时间长。斗轮机工况变换部分功能缺失,工况变换过程需人为干预,存在安全隐患。斗轮机电气系统生产效率降低,已不能满足安全生产要求。

3 优化方案

3.1 斗轮机电气控制系统性能优化

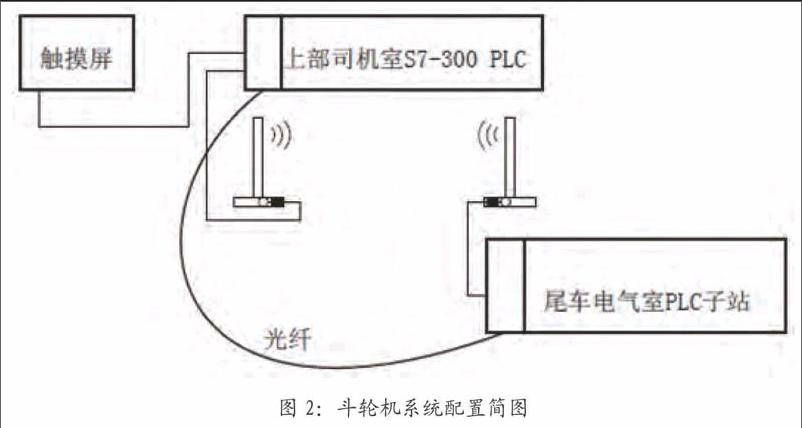

更新整个电气控制系统,使用的电气元器件均为目前市场主流,且技术参数满足现场实际情况。司机室PLC采用西门子S7-300系列产品,尾车电气室子站选用西门子从站模块,主站和子站采用西安奥宇公司的AYDLK-701型无线控制系统和专业机器人柔性光缆,两种传输方式互为冗余,系统硬件组态不发生变化,有效的减少经过移动拖缆的控制信号电缆数量。如图2所示的斗轮机系统配置简图。

3.2 在司机室外部装AYWM-3000 /Z无线模块

使用220V专用UPS电源模块供电,将模块网口连接至交换机,通过交换机连接PLC自带网口。在尾车电气室外部装AYWM-3000/C无线模块,同样使其连接至从站模块的网口。光纤两端接入交换机光口,实现冗余控制。

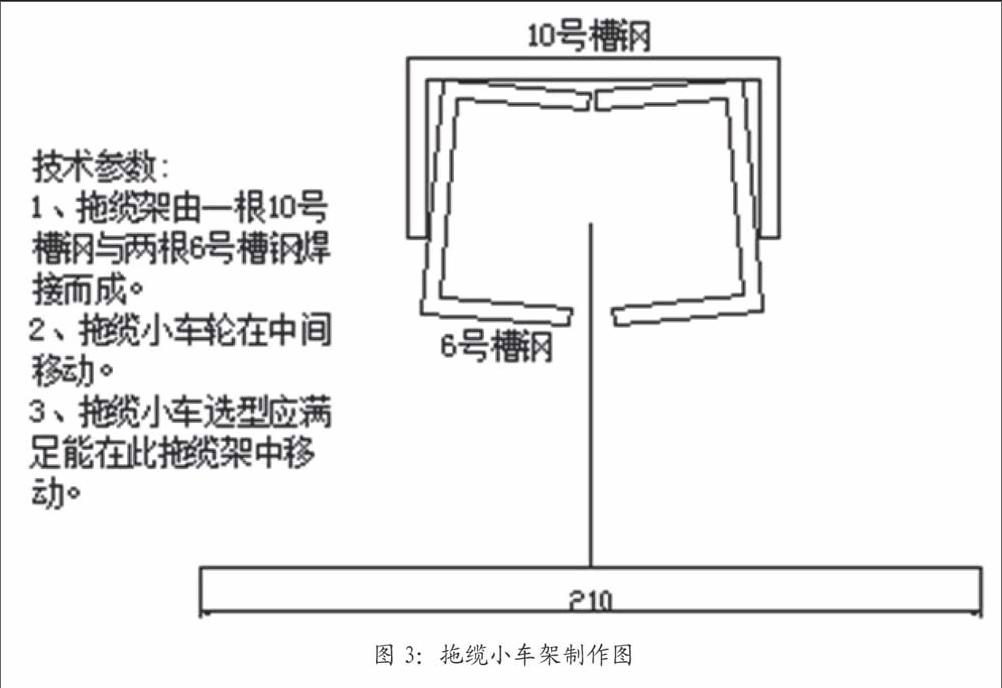

3.3 更新拖缆架及拖缆小车

制作非标拖缆架,采用内导轨,拖缆小车在导轨内移动,如图3所示,根据拖缆小车尺寸,经过计算,制作拖缆小车架。通过在10号槽钢内嵌2根6号槽钢,内嵌倾斜角度小于15°,保证其开缝面的缝隙不大于10mm,满足拖缆小车正常移动。

3.4 斗轮机尾车工况变换功能优化

尾车工况选择主要工作于斗轮机堆料取料切换时,从操作上分为自动变换和手动变换,从操作位置上分为司机室远程变换和现场就地变换。如图4所示的程序流程图。

3.5 斗轮机不锈钢电缆桥架布置和电缆敷设

布置时考虑环境、皮带等设备落煤等情况,结构紧凑,保证长期使用。外部限位安装合理位置,方便维护。其连接部分采用防爆软管,接头使用外丝接头和自固接头连接,连接口使用防水胶密封,如图5所示。

4 改造效果

斗轮堆取料机电气控制系统性能优化后,控制结构简单,系统控制信号通过无线通信和光纤冗余,解决了斗轮机系统控制信号及通信存在的干扰问题,减少拖缆中的电缆数量,所选数字无线设备,低能耗,无干扰。

斗轮机拖缆架及拖缆小车部分改造后,解决了长期以来存在的电缆拉断,故障率高,维护时间长问题。外部限位及电缆桥架重新布局后,结构统一紧凑,降低了环境对电气设备的损耗,使维护更加快捷方便。

斗轮机尾车工况自动变换功能更新后,可通过多种操作进行工况变换,消除了改造前存在的安全隐患,有效的提高了工况变换时的工作效率。

5 结束语

本文针对华电淄博热电有限公司#3、4机组斗轮堆取料机电气系统性能优化进行了阐述,通过西安奥宇电力科技有限责任公司AYDLK-701型无线控制系统在设备上应用,以及采用先进的控制理念,完美的实现了本次电气系统性能优化的预期。本次斗轮堆取料机电气系统性能优化后,从试用到系统的正式投运,各项系统性能运行安全、可靠,降低了维护人员的劳动强度和维护成本。

参考文献

[1][美]S.Theodre,Rappaport.周文安,付秀花,王志辉,等译,宋俊德,审校.无线通信原理与应用[M].北京:电子工业出版社,2006.

[2]史军刚,白小平.电气控制技术[M].西安:西安电子科技大学出版社,2006.

电子技术与软件工程2016年18期