螺纹连接轴的加工工艺分析

黄建平

(惠州市技师学院,广东 惠州 516003)

螺纹连接轴的加工工艺分析

Process analysis of threaded shafts

黄建平

(惠州市技师学院,广东 惠州 516003)

本文通过对螺纹连接轴传统加工原理的分析,设计了该零件的整个加工工艺过程,并设计出一套非常实用的夹具,专门用于该零件的加工,提高生产合格率。

螺纹连接轴;薄壁;精度保证

螺纹连接轴是某种品牌显微镜目镜的一个重要零件,目镜是显微镜的主要组成部分,它的主要作用是将由物镜放大所得的实像再次放大,从而在明视距离处形成一个清晰的虚像,它的质量将最后影响到物像的质量。目镜由两部分组成,位于上端的透镜称目透镜,起放大作用;下端透镜称会聚透镜或场透镜,使映像亮度均匀。在上下透镜的中间或下透镜下端,设有一光栏,测微计、十字玻璃、指针等附件,均安装于螺纹连接轴上,因此对螺纹连接轴的品质要求非常高。螺纹连接轴完成后,两端旋入上下两块透镜,用于装在镜筒的上端,通常备有2~3 个替换。本文以其中一种“大头”目镜镜筒为例,介绍其主要的零件螺纹连接轴的机械加工过程。我们采用铝合金(6061)作为螺纹连接轴的材料,车削加工完成后外协进行表面黑色阳极化处理使其各种性能达到要求。

1 零件形状分析

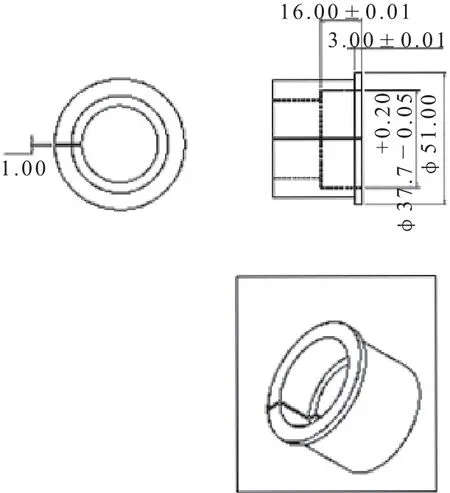

图1 零件形状

该零件形状如图1所示,零件的材料是铝合金(6061),棒料下料加工。螺纹连接轴的壁薄,阶台多而短、外圆尺寸多且精度高,长度尺寸公差要求严,尤其是内沟槽和两个非常短的内螺纹M35、M33,再加上形位公差项目多、精度要求高,因此不借助夹具车削加工不易保证产品质量。车削加工需要用到两种夹具,两次掉头装夹。

2 加工工艺分析

加工铝合金的薄壁工件,想要尺寸精度和表面粗糙度达到要求,在切削时需预防三点:等直径变形、热变形和振动。

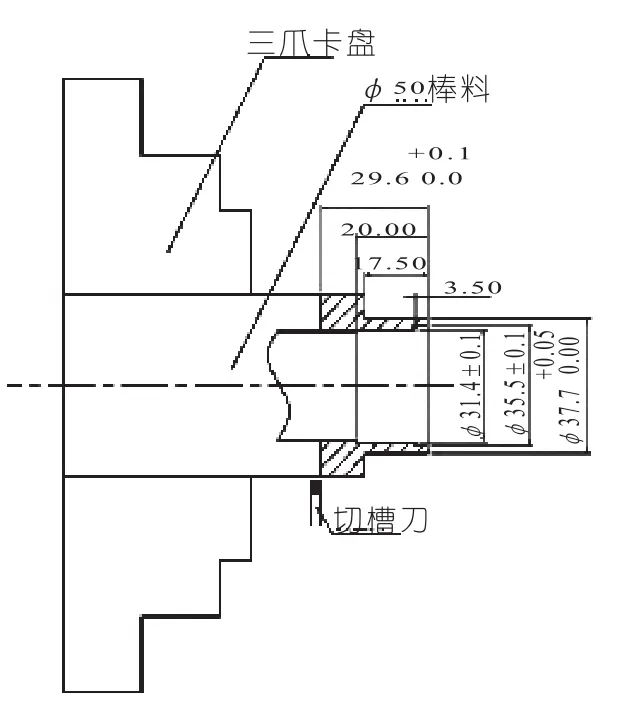

图2 开口套

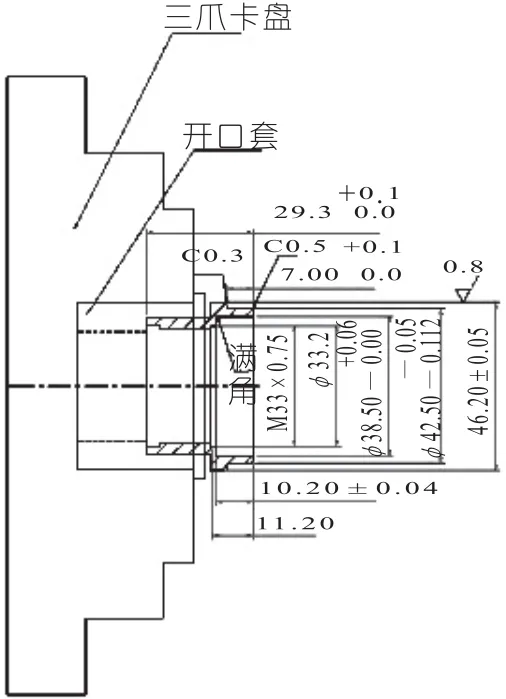

(1)预防等直径变形 主要通过使用夹具,本工件使用夹具主要有两个,一个是开口套(图2),一个是螺纹芯轴(图4)。夹具设计倾向于简单、轻便,易于加工和专用性,本工件使用的两种夹具还有定位的功能。

如图2所示,开口套材质选取与工件螺纹连接轴一样,同为铝合金6061,开口套壁厚选取一般4 mm以上,其内孔和外圆的同轴度要保证在0.02 mm以内。开口套长的一端夹紧在卡盘上, 用3 mm阶台和底部台阶定位工件(见图3),装夹时开口套找正跳动小于0.02 mm,开口套侧壁有一个1 mm宽的矩形口,当卡爪夹紧的时候开口缝隙会接近于0甚至贴合,夹紧力均匀分布在工件外圆上,这样既保证了工件夹紧度,又有效防止工件出现等直径变形。

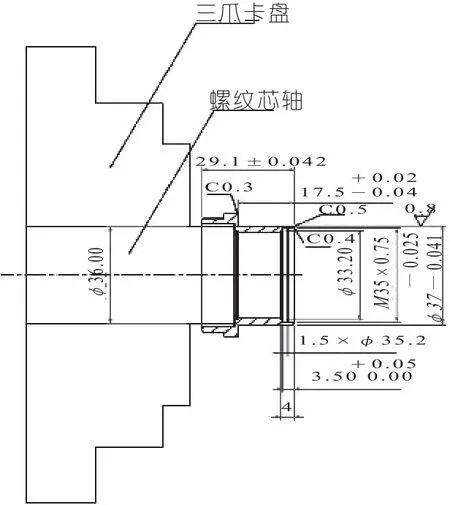

如图4所示,在最后一道工序时切削余量非常小,因此在选用螺纹芯轴材质时,也选取了铝合金6061。螺纹芯轴一般专门定制,在完成最后一道工序的机床上,预先加工好外圆和螺纹。本次加工的螺纹芯轴外圆尺寸为Ø36,螺纹M33,找正跳动小于0.02 mm。加工完成后毋须取下,利用螺纹锁紧、阶台定位。利用螺纹锁紧,免去夹紧,还容易达到设计要求的同轴度。

(2)预防热变形铝合金的高热胀系数高,刀具在切削过程中会产生大量的热量,引起薄壁工件热变形从而很难准确控制工件尺寸。因此在刀具的材料、车床转速、进给速度和切削速度上的选择都尤为重要,只有把这些综合考虑了,才能高效率生产出合格产品。在刀具的材料选择上,考虑符合企业实际应用的,硬质合金YT5、YT15、YG8。使用Ø30硬质合金麻花钻钻削加工,查表得铝合金的钻削速度范围Vc=100 ~200 m/min。车孔时车削速度参考范围为:Vc=50~70 m/min。车削外圆,查表得:被吃刀量ap为0.3~2 mm时,切削速度Vc=300~600 m/min,工件需加工的外圆尺寸为Ø50,根据公式计算得:,车外圆时,主轴转速范围为1910~3821。在选取车床实际转速时,n应该取比以上计算出来的值小。为了满足加工进给速度和切削速度,提高生产效率,还应该选用合适的切削液——配置铝合金切削油,由95%~98% L-AN32全损耗系统用油和2%~5%石油硫酸钡,有很好的润滑性和冷却性。

(3)预防振动。切削过程中,收车刀径向切削

除了前角、刀尖圆弧半径外,对于后角、刀倾角、副偏角等也有要求,车刀后角一般选取8°~10°,刀倾角+(5°~10°),而副偏角尽量取小。在切削加工中,由于刀具副偏角的存在使得切削加工后工件表面上常留下有规则的刀纹,影响表面粗糙度。刀纹的高度称为轮廓最大高度Ry,其中f为进给速度,kr为主偏角,kr′为副偏,要使Ry减小,则应要求进给要小,刀具主副偏角也尽量减小,这样可以得到轮廓最大高度较小值以获得较高的表面质量。

3 加工工序及装夹

螺纹连接轴的加工分几个步骤完成,主要加工过程如下:

第一步,使用卧式带锯床加工直径为50 mm的铝合金(6061)棒料、保证加工好的棒料长度672+1 mm。

第二步,使用全功能型车床加工,采用前定位装夹方式,做一切一。钻孔有效深度33 mm以上,加工内孔、外圆后用3 mm的切槽刀切断。

第三步,使用全功能数控车床对孔进行加工,用到了我们设计的专用夹具,如图4是开口套装夹。

第四步,在全功能数控车床预先加工好螺纹芯棒M33,找正跳动小于0.02 mm、伸出卡盘12 mm左右,然后利用螺纹芯棒装夹(如图5),定位的同时可以获得较高的同轴度。

第五步,对加工好的零件进行全面质检后送外协加工。

图3 预加工图

图4 一次装夹

图5 二次装夹

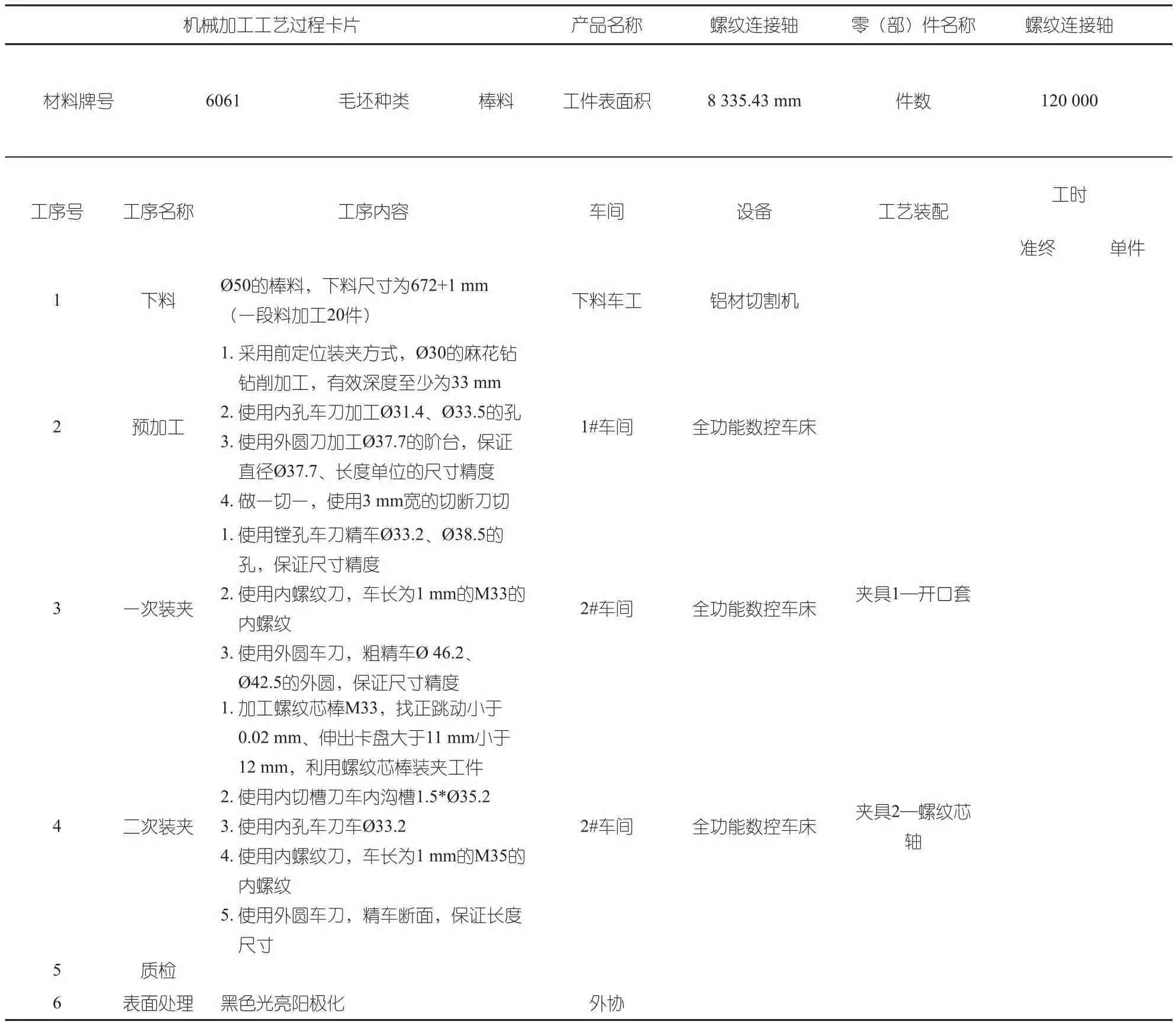

4 加工工艺表

机械加工工艺过程卡片 产品名称 螺纹连接轴 零(部)件名称 螺纹连接轴材料牌号 6061 毛坯种类 棒料 工件表面积 8 335.43 mm 件数 120 000工序号 工序名称 工序内容 车间 设备 工艺装配 工时准终 单件1 下料 Ø50的棒料,下料尺寸为672+1 mm下料车工 铝材切割机(一段料加工20件)1. 采用前定位装夹方式,Ø30的麻花钻钻削加工,有效深度至少为33 mm 2 预加工2. 使用内孔车刀加工Ø31.4、Ø33.5的孔1#车间 全功能数控车床3. 使用外圆刀加工Ø37.7的阶台,保证直径Ø37.7、长度单位的尺寸精度4. 做一切一,使用3 mm宽的切断刀切1. 使用镗孔车刀精车Ø33.2、Ø38.5的孔,保证尺寸精度3 一次装夹2. 使用内螺纹刀,车长为1 mm的M33的2#车间 全功能数控车床 夹具1—开口套内螺纹3. 使用外圆车刀,粗精车Ø 46.2、Ø42.5的外圆,保证尺寸精度1. 加工螺纹芯棒M33,找正跳动小于0.02 mm、伸出卡盘大于11 mm小于12 mm,利用螺纹芯棒装夹工件2. 使用内切槽刀车内沟槽1.5*Ø35.2夹具2—螺纹芯4 二次装夹3. 使用内孔车刀车Ø33.22#车间 全功能数控车床 轴4. 使用内螺纹刀,车长为1 mm的M35的内螺纹5. 使用外圆车刀,精车断面,保证长度尺寸5 质检6 表面处理 黑色光亮阳极化 外协

5 结束语

本文重点是介绍螺纹连接轴的加工工艺及方法,并且设计了配套的夹具,通过该夹具进行装夹加工,达到了工件质量要求,节省了很多找正的时间,并且精度的要求也得到保证,适合批量生产该零件。相对传统的车削质软的薄壁零件方法,该生产工艺具有一定的先进性和可行性。本文是以显微镜其中一种“大头”目镜镜筒的螺纹连接轴为例的,其他类型的目镜筒螺纹连接轴的加工的原理都是根据本文所论述的原理进行加工。利用该装夹的设计理念我们还可以加工更加多的质软、薄壁且精度要求高的工件。通过设计该零件的加工工艺和撰写本论文,使我从中学习到了很多东西,懂得了机械零件的设计是严谨和科学的。

[1]劳动部教材办公室组织编写.《车工工艺学》.中国劳动出版社,96新版.

[2]邱言龙,刘继福.《车工技师手册》.机械工业出版社,第二版.

[3]胡国强主编.《车工加工工艺经验实例》.国防工业出版社,2010,06.

(P-02)

卡博特推出橡胶用高性能炭黑新产品

新近,卡博特推出了其超耐磨、低滚阻、低环苯芳烃LP等系列橡胶炭黑新产品。其中,用超耐磨炭黑VULCAN 10H和PROPELD11制造的乘用车轮胎,具有超强的耐磨、抗切割、抗刺扎等性能,令轮胎更安全和经久耐用。低多环芳烃LP系列炭黑可大大降低塑料和橡胶制品中苯类产品对人类健康造成的不良影响,帮助客户开发更多的环境友好型产品。

(燕丰供稿)

TG62

1009-797X(2016)04-0081-04

A

10.13520/j.cnki.rpte.2016.04.032

黄建平(1982-),男,机械讲师,高级技师,高级考评员,毕业于湛江师范学院机电技术教育专业,一直担任机械类专业教学,研究方向为数控加工技术。

2016-01-07