灯具塑料件表面质量控制方法

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

灯具塑料件表面质量控制方法

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

灯具塑料件一般分外观件和内装件两大类。主要介绍了灯具塑料件特征分类,描述了灯具塑料件外观件和内装件表面质量存在缺陷特征,结合生产过程中实际情况,提出外观件和内装件表面质量在生产中控制方法。经过实践证明,灯具塑料件表面质量控制方法对指导现场生产过程具有可操作性和有效性。

灯具;外观件;内装件;质量;控制;方法

汽车车灯是汽车的一个必不可缺的组成部分,车灯是汽车的"眼睛"。它有两种功能:一种是照明,一种是装饰。特别是装饰功能是车灯造型的一部分,随着车灯光源的演变,在车灯外观造型方面也跟着汽车车身造型整体化的发展,在车身造型中起到重要作用[1]。汽车车灯主要是指汽车上的各种灯。其作用是:在夜间或能见度较低情况下,用前照灯或倒车灯照明汽车的行驶道路等;用发光信号达到联络,警示和保障行车安全的目的。可分为制动信号灯、转向信号灯、前照灯、后灯、示宽灯、雾灯、制动灯、牌照灯、回复反射器和危险报警闪光灯等[2]。目前汽车车灯正逐步向全塑料化发展,塑料件应用日趋增多。由于,汽车灯具塑料件在装配和功能上的特殊要求,与一般塑料件有着重要的区别。无论是灯具的外表面塑件质量,还是灯具内装件表面质量都对灯具质量有着重要作用。本文结合灯具的要求,描述灯具塑料件表面质量控制方法。

1 灯具塑料件表面质量控制方法

1.1 灯具塑料件特征分类

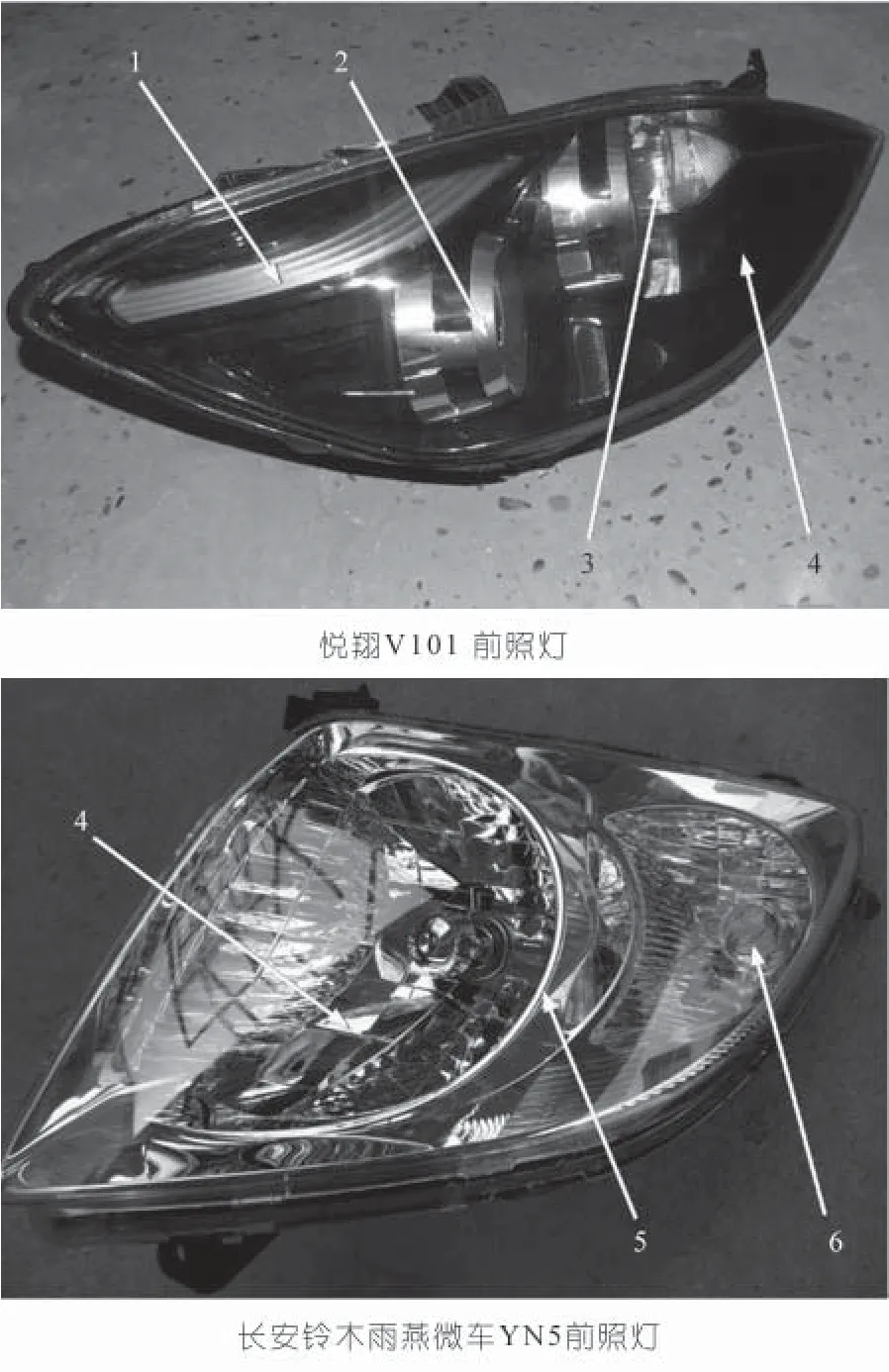

灯具塑料件一般分外观件和内装件两大类。外观件主要是灯具外壳类零件,如前灯体的外罩(也称配光镜)替代玻璃品,后灯的外罩等,外露在灯具外面的塑料件,起到一个灯具“面子工程”的作用;内装件(含镀铝件)一般是通过配光镜能看到的内装饰件,内装饰件一般采用镀铝加工呈现银光色,起到反射和装饰作用。如前灯中反射镜,视圈等,后灯中灯体,反射镜和内配光镜等,也有一些彩色饰件。内装饰件是通过透明外罩能够看的清清楚楚的零部件,内装饰件外观质量也是很重要的。不少灯具企业也把内装饰件表面质量已经等同于外观件表面质量,如图1所示。

1.2 表面质量识别分类

灯具塑料件表面质量控制源于注塑加工和镀铝过程中,正确处理好各工序质量控制。外观件主要采用聚碳酸酯(PC)和聚甲基丙烯酸甲酯(PMMA)加工为主,这两种材料都是非结晶型材料,容易出现的缺陷有银丝、熔接痕、雾斑等;内装饰件大多数采用PC,聚对苯二甲酸丁二醇酯(PBT), 包括后灯体的丙烯腈-丁二烯-苯乙烯共聚物(ABS),ABS-PC合金和改性聚丙烯等,这些内装饰件都是要进行镀铝处理的,表面质量除了注塑质量外,还有镀铝的质量。注塑表面容易出现的缺陷有银丝、熔接痕、雾斑等;镀铝表面容易出现的缺陷有镀铝不良、附着力不够、耐温差、镀铝颜色发彩

1.3 影响外观件缺陷

影响外观件缺陷:主要是注塑工艺控制,涉及到设备、材料、工艺、模具和环境等因素。

注塑工艺控制是灯具塑件成型的重要环节,直接对塑件的外观形成和质量等都是很重要,首先确定烘料要求,对需要烘料的材料应确定材料的烘料时间、温度、厚度,灯具外观件多数材料都需要烘料后加工的,否则表面有银丝、雾斑等缺陷。正确选择注塑机的大小吨位,吨位大了,料筒里的料在高温下容易分解,出现塑件表面变色等;吨位小了,锁模力小了,塑件容易有飞边,塑件密度不够等。

图1 前照灯示意图

注塑工艺确认也是很重要的,确定注塑量的计算,要根据产品重量计算溶胶位置(含垫量),推算(产品)各段射胶位置,确定保压切换处位置,确认料筒温度,根据材料要求,将料筒温度调至该范围的中间(有调整余地),设置各段温度,有梯度,特别是温度尾段温度不要太高,温度高了容易“积碳”会影响下料、注塑压力和速度,明确位置切换保压(也有用时间切换保压的),保压压力和时间的确认都是对成型有着重要性。灯具外观件多数材料是非结晶性的,生产时离不开模温机,有模温机对熔接痕,表面光亮度等都有很大的作用[3]。

注塑模具作为注塑外观件最重要的成型设备,其质量优劣直接关系到制品质量优劣。由于模具在注塑加工企业生产成本中占据较大的比例,其使用寿命直接左右注塑制品成本。因此,提高注塑模具质量,并维护和保养好,延长其使用周期,是注塑外观件的重要保证[4]。

塑件在注塑上自身缺陷有银丝,雾斑,熔接痕等一定要在工艺参数调整好再生产。一般内装件镀铝后能看见发雾的,属于注塑场所湿度太大了,塑件吸湿大了。一般PC注塑需要有一个洁净室,如图2所示,上空安装高效送风口进风,墙下角安装排风口出风。其功能是控制微粒(尘埃粒子)的污染,来达到满足产品的生产的需要。为防止外部污染物进入洁净室 而使室内洁净度增高,要求室内压力保持高于外部压力,则称为正压洁净室。也就是说在洁净室要求不同洁净度房间必须保持一定压力梯度,这样可在室内维持一定的压差下有效避免洁净室被邻室污染或污染邻室。压差调试的过程为保证洁净室换气次数及设备排风和除尘效果,洁净区与室外的压差不小于10 Pa。洁净室要放除湿机,夏天安装空调,控制洁净室湿度在75%以下,塑件镀铝时也要控制湿度在75%以下,有一个好的环境对防止发雾,麻点等都有好处的[5]。

1.4 影响内装件缺陷

影响内装件缺陷:除了注塑工艺外,还要考虑到表面处理中控制。

一般采用两种镀铝方式。一是在基材上直接镀铝再进行镀保护膜,其中镀铝保护膜优点:具有亮丽的金属光泽度、优异的气体和光线阻隔性以及良好的防潮、耐热、耐穿刺性能。使物品在运输、贮存和使用过程中不受污染、腐蚀,保护原有光洁亮泽的特点。内装件使用PC材料很多,由于PC主链上因酯基的存在,尤其在相对湿度的常温环境下基材吸水率程度较高(0.15%~0.19%),从注塑出模的产品必须在2 h内进行镀铝最好,存放时间长了,镀铝后出现雾状情况,是基材吸水引起的;二是在基材上涂装相应的底漆,镀铝后附着力好,产品金属感强,有很好的光泽度,内装件使用改性PP或ABS等材料 ,涂装底漆后可以遮盖到基材上一部分缺陷。无论采用哪种方式,对镀铝件都要进行附着力检查,合格可以使用[6]。

还有部分内装件,用有色PC材料加工的,透明红,透明黄,透明绿,透明蓝等等,不需要进行后处理,直接用于灯具上[7],这样内装件质量,主要受控于灯体的外罩,外罩是透明的,要求很高了;外罩是透明红,要求不很高了,透明红能遮挡一部分缺陷。

图2 车间洁净室示意图

1.5 影响塑件表面质量因素及改进措施

注塑表面容易出现的缺陷有银丝、熔接痕、雾斑等是直接影响外观件表面的质量,同样也是内装件镀铝中无法遮掩的缺陷;银丝主要是材料没有烘干还有水分的原因,不排除料筒料温过高的因素,一般先检查材料烘干的情况,料筒对空挤料,从挤出料中看表面情况,如果外观是光滑的,光亮的说明料烘干的,外观是粗糙的,有气孔状的说明料没有烘干,还要继续干燥。在料烘干情况下,可以适当降低料筒温度可以消除银丝。熔接痕是指两股流动的塑料溶体相接触而形成的形态结构和力学性能都完全不同于塑料其他部分的三维区域。塑料溶体在型腔中遇到嵌件、孔洞(包括栅格),流速不连贯的区域、充模料流中断的区域而以多股形成汇合时,因不能完全熔合而产生线状的熔接痕,也是形成熔接痕的必要条件[8]。熔接痕不仅影响制品的外观质量,更重要的是损害制品的力学性能,给制品的正常使用带来安全隐患[9]。熔接痕与模具浇口形式,材料流动性、模具温度、模具排气设置,使用脱模剂有关,消除熔接痕应该从模具,材料和工艺等方面着手。对一些较大的塑件采用针阀式热流道程序控制阀浇口,通过控制浇口开启时间,保证型腔填充顺畅及熔体流动平衡,消除熔接痕。较大塑件通常需要两个或多个热浇口才能注满,对于普通的热浇注系统,在注射开始时浇口便随之同时开启。这样的进胶方式不可避免地存在熔合缺陷,即在两股熔料前锋汇合时,由于两股熔体不能完全熔为一体,而形成熔合印迹,在塑件表面上产生熔接痕。应用CAE软件实现溶体充填模式的动态控制[10],采用针阀式热流道技术来构建浇注系统,即可实现程序控制各阀浇口的开启和关闭,又可控制在第一股熔体刚刚流过第二个阀浇口时,阀针开启,打开第二个浇口(甚至多个浇口),此时可根据需要开启或者关闭第一个浇口,一直进行下去直到所有浇口都被打开和型腔被充满,使熔体完全熔合,得到无熔接痕制品。并可通过阀浇口的开关来获得一个平衡的流动状态。雾斑与注塑速度控制有关,有些材料(如PC)注塑速率不宜快速,速率太高在浇口处有雾斑,注塑速率高使模腔内排气不畅,易导致制品的烧焦,使制品机械性能下降和外观受损。一般先采用慢速注塑,根据制品成型需要进行调整注射速度快慢[11]。通过这些工艺调整,可以消除银丝、熔接痕、雾斑等。

内装镀铝件表面缺陷有:注塑表面容易出现的缺陷有银丝、熔接痕、雾斑等是直接影响内装镀铝件表面缺陷,还有附着力不够、耐温差、镀铝颜色发彩和镀铝不良等。镀铝件的常见的缺陷:

(1)亮孔:零件对着灯光表现为小颗粒白点,其原因是:①蒸发温度过高或过低;②铝液外溢到铜接头处造成蒸发舟短路(常说导铝管连电);③蒸发舟表面温度不稳定(与蒸发舟质量有关)。

(2)冒点:表现在零件表面为向外突出的一个个点,有大有小,其原因是:①涂布残料夹杂其中;②溅铝;③蒸镀环境不卫生(主要表现为真空室,环境卫生)。

(3)铝层不均:表现在零件为对着灯光时,同一截面内或同一平面内,铝层厚度不一(可以用测厚仪测量),其原因是:①蒸发舟蒸镀能力不一致;②局部真空受影响;③蒸发舟的安装未到位;④铝丝蒸发不均匀。

(4)漏真空:常表现为抽空时间漫长,反复波动。影响:①铝层附着效果减弱;②导致成品容易掉铝;③蒸发舟的损耗加大。经常采取的措施:①检真空;②加真空脂,更换真空泵油;③清洁,保养真空室;④冷却水温度太高,降低冷却水温度。

(5)擦伤(含划伤):镀铝表面擦伤的原因比较多,①原有毛坯件带来的擦伤,应在镀铝前检查后剔除;②做表面清洁用涂布用力过大擦伤,或涂布过硬:③镀铝面擦伤:表现为明显划痕,对灯光可见呈向线条状,是镀铝后取件不当的擦伤。出现上述擦伤都应从操作加以改进的。

(6)手印:①原有毛坯件带来的手印,应在镀铝前检查后剔除,毛坯上的手印镀铝后无法祛除;②镀铝后的手印是没有带皮质手套操作的,镀铝后手印可用绒布轻擦除的。

(7)发雾:毛坯上吸水较大产生发雾,可将毛坯件放到110 ℃烘箱里,烘30 min后能消除发雾。

(8)流淌:有底镀中喷漆过多,造成流淌。可控制喷漆漆量,延长流平时间,也能减少流淌[12]。

附着力不够、耐温差、镀铝发彩通过提高镀铝机真空度,喷漆固化度和延长镀保护膜时间等综合改进,能达到预期的效果。

2 结束语

随着工程塑料在汽车工业的应用,汽车灯具中塑料件的比例越来越大,做好灯具塑料件表面质量控制,这对提高整个灯具表面质量都有着积极作用。由于汽车整个灯具属于“外观件”,灯具塑料表面质量提高与材料、模具、工艺、设备和环境等有着紧密的关系,也是一个生产过程的综合控制。对于灯具塑件外观件可通过注塑工艺进行控制,能达到使用要求的,对于内饰件通过注塑前段的表面质量控制是提高表面处理段产品表面质量的基础,辅助于镀铝镀膜工艺保障,使内饰件表面质量得以提高。这对提高汽车整灯外观质量,提高注塑,镀铝厂家的经济效益都有很好的促进作用。

[1] 陶永亮. 汽车灯具灯罩与灯体装配连接方式[J]. 汽车工程师,2012(187)11:55~58.

[2] 陶永亮. 汽车车灯造型的回顾与展望[J]. 汽车电器,2012(292)12:4~7.

[3] 陶永亮. 基于塑料产品实现的工艺策划研究[J]. 塑料制造,2011(204)8:76~79.

[4] 陶永亮. 透明件注塑模具保养与实施[J]. 塑料制造,2012(209)Z1:88~91.

[5] 陶永亮,刘馨玲. 浅谈汽车灯具无底镀真空镀铝的工艺要求[J]. 电镀与涂饰,2015(34)4:206~209.

[6] 陶永亮. 真空镀铝膜在汽车灯具上的应用[J]. 电镀与涂饰,2014(33)13:573~576.

[7] 陶永亮. 聚碳酸酯在汽车灯具上的应用与分析[J]. 塑料工业,2014(42)4:120~123.

[8] 陶永亮. 模具浇口对注塑件熔接痕的影响[J]. 电加工与模具,2011(293)5:42~46.

[9] 陶永亮,马承愚. 灯体注射成型中熔接痕的预测与对策[J]. 现代塑料加工应用,2013(25)3:53~56.

[10]谭文胜,周建忠. 基于阀式浇注技术的注塑件熔接痕控制 [J].工程塑料应用,2006(34)7:37~39.

[11]陶永亮,田雅萍. PC挡风玻璃板注塑工艺设计[J]. 工程塑料应用,2014(42)7:46-49.

[12]陶永亮,刘馨玲. 浅谈汽车灯具无底镀真空镀铝的工艺要求[J]. 电镀与涂饰,2015(34)4:206~209.

(R-02)

Lamp plastic surface quality control methods

Lamp plastic surface quality control methods

Tao Yongliang

(Chongqing ChuanYi Engineering Plastics Co., Ltd., Chongqing 400712, China)

Lamp plastic parts are generally divided into exterior parts and interior parts. The paper mainly introduces the classifi cation of lamp plastic, describes the lamp plastic exterior parts and interior parts quality defects characteristics. According to the actual situation of the production process, the paper puts forward surface quality control of exterior parts and interior parts in the production process. Proved by practice, lamp plastic surface quality control method is feasible and effi cient for the production process guiding fi eld.

lamp; exterior part; interior part; quality; control; method

TQ330.43

1009-797X(2016)04-0077-04

B

10.13520/j.cnki.rpte.2016.04.031

陶永亮(1956-),男,高级工程师,从事模具设计和制造、产品成型工艺管理等工作。

2015-07-10