综述软质PVC的阻燃性能研究

孙艳玲,赵博丹(沈阳橡胶研究设计院有限公司,辽宁 沈阳 110021)

综述软质PVC的阻燃性能研究

孙艳玲,赵博丹

(沈阳橡胶研究设计院有限公司,辽宁 沈阳 110021)

通过在软质PVC中加入不同种类阻燃剂从而制备了软质PVC阻燃塑料,研究了不同阻燃剂对PVC阻燃性能和力学性能的影响,以及各种阻燃剂间的协同效应。

软质PVC;阻燃;协同效应

聚氯乙烯,英文简称PVC(POLYVINYL CHLORIDE),是氯乙烯单体(VINYL CHLORIDE MONOMER, 简称VCM)在过氧化物、偶氮化合物等引发剂;或在光、热作用下按自由基聚合反应机理聚合而成的聚合物。

聚氯乙烯是用途广泛的化工材料,软质聚氯乙烯(PVC)是在其中加入了较多的增塑剂从而得到的。虽然PVC本身具有自熄性,但由于在其中加入了极易燃烧的小分子增塑剂,所以降低了软质PVC制品的阻燃性,除此之外,像PVC这类树脂材料在燃烧过程中不但会产生大量黑烟和腐蚀性有毒有害气体[1](如:HCl,CO等),而且一旦着火就会引起火焰的迅速蔓延以及浓浓的烟雾及毒气的扩散。据报道,世界上因火灾事故而伤亡的人口数量,90%以上是由于高分子材料燃烧时释放出的毒性气体和烟雾使人窒息死亡,给人民生命财产带来巨大的损失。所以对PVC软制品的阻燃性研究是一个既有重大意义的课题。

1 聚氯乙烯介绍

聚氯乙烯PVC是世界上工业化时间最早,应用范围最广的通用型热塑性材料之一。在20世纪30~40年代开始实际应用以来,目前其产量居塑料工业第2位[2]。

聚氯乙烯(简称PVC)树脂是由氯乙烯(简称VC)单体聚合而成的热塑性高聚物。其分子结构式为:,其中n表示平均聚合度。

2 聚氯乙烯的特性

(1)典型的物理性能:密度1.35~1.45 g/cm3,表观密度0.40~0.65 g/cm3,比热容1.045~1.463 J/(g·℃),热导率2.1 kW/(m·K),折射率n02°=1.544。

(2)热性能:PVC主要是非晶态结构、无明显的熔点,约在80 ℃左右开始软化,85~175 ℃呈黏弹态,175~190 ℃为熔融状态,190~200 ℃属黏流态。脆化点-50~-60 ℃,软化点75~85 ℃,玻璃化转变温度在80 ℃上下,100 ℃以上开始分解,180 ℃以上快速分解,200 ℃以上剧烈分解并变黑。

(3)燃烧性能:PVC最大的特点是阻燃,因此被广泛用于防火材料,但是其在燃烧过程中释放出氯化氢和其他有毒气体,例如CO、二恶英等低分子量化合物然后自熄。PVC燃烧分为两步,先在240~340 ℃燃烧分解出氯化氢气体和含有双键的二烯烃,然后在400~470 ℃发生碳的燃烧。

(4)电性能:耐电击穿,可用于10 kV低压电缆。

(5)老化性能:较耐老化,但在日照和氧作用下会缓慢分解,释放HCl。

(6)化学稳定性:在酸、碱和盐类溶液中较稳定。

(7)耐溶剂性:除了芳烃、苯胺、二甲基甲酰胺、四氢呋喃、含氯烃、酮、酯类以外,对水,汽油和酒精等均为稳定。

(8)耐磨性:室温下耐磨性超过硫化橡胶。

3 聚氯乙烯的分类与应用

3.1 聚氯乙烯的分类

根据在聚氯乙烯树脂中加入的增塑剂量的多少,把聚氯乙烯分为软质聚氯乙烯和硬质聚氯乙烯。通常软质聚氯乙烯是增塑剂的用量在25份以上,硬质聚氯乙烯是增塑剂的用量在5份以下,介于二者之间用量的是半硬质聚氯乙烯。软质聚氯乙烯的弹性模量为1.5~15 MPa,硬质聚氯乙烯的弹性模量为1 500~3 000 MPa,软质聚氯乙烯还具有较高的拉断伸长率,通常为200%~450%。软质聚氯乙烯表观黏度要比硬质聚氯乙烯小得多,通常在成型加工中,对易发生热分解的硬质聚PVC熔体,要提高剪切速率,来使黏度降低,增加流动性。PVC在成型加工过程中,硬质PVC熔体的收缩率为0.1%~0.4%,软质PVC的为1%~5%,PVC的含氯量达56%,其氧指数可大于45%,只有在极个别的情况下才需进一步阻燃。但软质PVC中加有最高可达60份的增塑剂(DOP)其含氯量可降至约36%,氧指数最低可降至约22%,所以PVC的阻燃是必要的[2]。

3.2 聚氯乙烯的应用

PVC的上述特性,使之可以用各种成型加工方法制造柔性软制品到刚性制品,从热塑性弹性体到工程结构材料,从通用塑料到弹性体、纤维、涂料、黏接密封剂、特种功能材料。软PVC一般用于地板、天花板以及皮革的表层;硬PVC应用于建筑、包装、医药等行业,其中建筑行业占的比重最大。

4 聚氯乙烯的降解与稳定性

关于聚氯乙烯分子结构对其稳定的影响原因比较复杂,大致总结有以下几个方面:

(1)聚氯乙烯受热分解时放出氯化氢气体,导致形成共轭双键结构。

(2)在聚合过程中由于发生链的转移,形成具有双键的分子末端,这里是脱氯化氢导致分解的首要位置。

这样就形成了链式反应,继续脱去氯化氢,形成长链共轭双键结构。

(3)残留引发剂分解的自由基夺取聚氯乙烯分子中亚甲基上的氢原子后,使大分子产生自由基。为了使分子稳定,相应的氯原子接着脱去,和氢原子结合生成氯化氢,大分子产生双键,继续脱氢产生多烯结构。

(4)聚氯乙烯在成型加工和使用过程中,不可避免地要接触光和空气中的氧,通过光氧降解,先使大分子形成羰基,进一步反应形成共轭双键体系。

5 PVC的添加剂

5.1 PVC中的稳定剂

聚氯乙烯对光、热和氧的稳定性差,受热时易发生热分解,光照下易产生光分解,再加上大气中氧的协同作用,易发生热氧分解和光氧分解。因此,在PVC的加工过程中,加入性能优良的热稳定剂,使之与树脂组成有协同作用的热稳定体系是十分重要的[3]。

热稳定剂种类达数百种之多,常用的热稳定剂有金属皂类稳定剂、碱式铅盐类稳定剂、复合稳定剂、有机锡稳定剂等四大类。一些环氧化合物,多元醇,亚磷酸酯和含氮类有机物等常用做辅助稳定剂。另外,稀土稳定剂是当今世界稳定剂中的一枝新秀,对其合成工艺、稳定机理及应用都已经有了大量的研究工作[4]。

提高PVC热稳定性可以从两方面入手,一是改善合成工艺或通过共聚改性来减少聚合物分子中的薄弱环节,增加其热稳定性,但这一方法有局限性。另一种方法是在PVC中加入热稳定剂。这类添加性稳定剂可以是一些低分子量的单一化学物质,也可以是多官能团高聚物或复合稳定体系,其用量为整个体系质量分数的0.3%~3%,通常采用机械方法将其分散于聚合物体系之中,这是迄今为止PVC稳定技术中最有效且最广泛的方法。

5.2 PVC中的增塑剂

在PVC加工中,增塑剂的用量最大,且非常重要,一方面是由于成型加工的需要,另一方面是不同的添加剂赋予制品不同的力学、物理性能,是一种强极性聚合物,分子间的强作用力不仅使PVC加工性能较差,而且制品坚硬,缺乏柔韧性。在配方中加入适量的增塑剂后,增塑剂分子可以插入到PVC分子中,降低了PVC的黏度和塑化温度,使PVC树脂更易加工,使PVC制品质量更优良。

5.3 PVC中的润滑剂

根据润滑剂与聚氯乙烯的相容性大小可分为内润滑剂和外润滑剂,其中不少润滑剂兼具有这两种作用,如金属皂类润滑剂就有内、外润滑的双重作用,聚氯乙烯常用的润滑剂有烃类润滑剂如液体石蜡、金属皂类润滑剂如硬脂酸铅,脂肪酸润滑剂如硬脂酸、酯类润滑剂如硬脂酸丁酯、脂肪酸酰胺类润滑剂如硬脂酸酰胺。在聚氯乙烯成型加工中,需要合理选择润滑剂,通常选用两种或两种以上的润滑剂并用。

5.4 PVC中的着色剂

为了使聚氯乙烯制品更加美观或满足使用时对颜色的要求,在聚氯乙烯制品加工过程中需要加入适当的着色剂。在聚氯乙烯加工中使用的着色剂通常可分为三类,一类是染料,一类是无机颜料;一类是有机颜料。聚氯乙烯在加工过程中使用染料的优点是它的重量轻,但是易于迁移出聚氯乙烯制品,所以,在国外一般染料与颜料配合使用[5]。

6 阻燃剂及其阻燃机理

阻燃剂是用以提高材料抗燃性,即阻止材料及抑制火焰传播的助剂。由于软质PVC中加入高达60份的增塑剂,其氯含量可降至约31%,氧指数可降至约22%,所以软质PVC的阻燃是必要的[6]。应用于软质PVC的阻燃剂可分为无机阻燃剂和有机阻燃剂两大类[7]。

6.1 无机阻燃剂

无机阻燃剂的分解过程是十分复杂的,若有不同价态的阳离子存在,则无机盐的气态分解产物可能是该阳离子的氧化剂或还原剂。带氧阴离子无机盐的最后分解产物常常是一种气体和一种氧化物。这种无机盐若要用作有效的阻燃剂,必须在被阻燃基质匹配的适当温度下分解为气体和固态残留物。

无机阻燃剂主要为金属氢氧化物,金属氢氧化物主要是与卤素协同而起阻燃作用,而且主要是在气相起到阻燃作用。金属氢氧化物先与PVC分解而放出的HCl反应,生成金属氯化物或氯氧化物并进入气相,再发生一系列的变化起到阻燃作用。

6.2 氢氧化铝

氢氧化铝是无机阻燃剂中最重要的一种物质,由于其低腐蚀,低毒,廉价,抑烟,目前全球的耗量约为450 kt,占阻燃剂总耗量的约45%,占无机阻燃剂耗量的70%。

(1)性能

氢氧化铝亦名三水合氧化铝(ATH),分子式为Al(OH)3-其相对分子量为78.00,(Al2O3·3H2O)的相对分之量为156.00。水合氢氧化铝并非真正的水合物,而是一种结晶的氢氧化铝Al(OH)3。

(2)阻燃机理

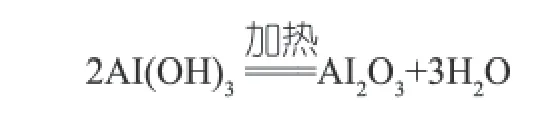

ATH的阻燃机理是:①分解吸热,并能从火焰中吸收辐射能。这种吸热有利于降温,促进脱氢反应并保护炭层;②分解放出的水不仅仅是一个冷却剂,还是一个稀释剂。水蒸气有如一个床毯子,将火焰包围;③ATH脱水生成的氧化铝层,具有极高的表面积,故能吸收烟和可燃物使材料燃烧时释放的CO2量降低;④ATH可作为电子给予体,终止自由基反应,而生成的是低活性的无机自由基,后者不能引发自由基的反应。

6.3 氢氧化镁

作为一种无机添加型阻燃剂,具有热稳定性好、无毒、抑烟、不挥发、不产生腐蚀性气体,发烟量少,高效促基材成炭作用和强除酸能力等优点,在高聚物阻燃领域中得到广泛应用。氢氧化镁的分子式为Mg(OH)2,相对分子质量为58.23。作为阻燃剂,Mg(OH)2与Al(OH)3是极其类似的,但Mg(OH)2的热分解温度比Al(OH)3高60 ℃,吸热量高约17%,抑烟能力也较优。

Mg(OH)2为白色粉末,系六角形或无定形的片状结晶。Mg(OH)2分解时失水,生成活性MgO是实际起作用的阻燃剂。此外,Mg(OH)2能延迟材料的引燃时间,且由于能催化氧化烟量,故可减少材料生烟量和烟逸出的速度。还有活性的MgO层能吸收很多物质,包括自由基和炭,后者在材料燃烧时沉积为灰。Mg(OH)2具有极佳的消烟性能,也具有很好的抑制HCl生成的能力。

6.4 锑系阻燃剂及其阻燃机理

锑系阻燃剂是最重要的无机阻燃剂之一,可大大提高卤系阻燃剂的效果。锑系阻燃剂的主要品种是三氧化二锑(ATO)、胶体五氧化二锑及锑酸钠。其中最重要和用量最大的是ATO,其分子式为Sb2O3,相对分子量为291.60,理论锑含量为83.54%。Sb2O3是白色结晶,受热时显黄色,它几乎是所有卤系阻燃剂不可缺少的协效剂。1998年全球用于阻燃的ATO达80 kt以上,占阻燃剂总耗量的7%,近十年来平均累计增长率约为4%。

(1)卤-锑协同

所谓“协效系统”,是指由两种(其中一种为阻燃剂,另一种为协效剂)或两种以上组分构成阻燃系统,但阻燃作用优于由单一组分所测定的阻燃作用之和[9]。

卤-锑协效系统的作用模式涉及凝聚相阻燃及气相阻燃。此系统阻燃的高聚物热裂解时,首先是由于含卤化合物自身分解或它与Sb2O3·和/或聚合物作用释出HX,后者又与Sb2O3·反应生成SbOX。虽然在材料热裂的第一阶段生成了一定量的SbX3,但材料的质量损失情况说明也形成了挥发性较低的含锑化合物,它可能是由于Sb2O3·卤化得到的。在此过程中,气态的SbX3逸出到气相中,而SbOX(它是一强的Lewis酸)则保留在凝聚相中,促进C—X链的断裂。

(2)气相协同阻燃反应机理

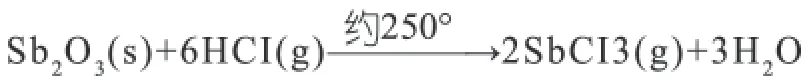

在对氯-锑协同体系所提出的气相阻燃反应机理中,大多认为在高温下三氧化二锑能与卤(氯)系阻燃剂分解产生的卤(氯)化氢反应生成三卤(氯)化锑或卤(氯)氧化锑。

生成的卤(氯)氧化锑又可在很宽的温度范围内按三步继续分解为三卤(氯)化锑。

另外,在更高温度下,固态三氧化二锑可气化。

还有,三卤化锑在燃烧区内发生分解,可捕获气相中维持燃烧链式反应的活泼自由基,改变气相中的反应模式,减少反应放热量而使火焰淬灭,所提出的反应历程如下。

SbX3+H·→HX+SbX2·

SbX3→X·+SbX2·

SbX3+CH3·→CH3X+SbX2·

SbX2+H·→SbX·+HX

SbX2·+CH3·→CH3X+SbX·

SbX·+H·→Sb+HX

SbX·+CH3·→CH3X+Sb

同时,三卤化锑的分解也缓慢地放卤素自由基,后者又按下述反应与气相燃烧区中的活泼自由基(H•)结合,因而能在较长时间内维持淬灭火焰的作用。

X·+CH3·→CH3X

X·+H·→HX

X·+HO2·→HX+O2

HX·+H·→H2+X·

X·+X·+M·→X2+M(M是吸收能量的物质)

X2·+CH3·→CH3X+X·

最后,在燃烧反应区中,氧自由基可与锑反应生成氧化锑,后者可捕获气相中的H·及OH·,而产物则是不能促进燃烧的,使火焰停止或自熄。

Sb+O·→SbO·

SbO·+2H·+M→SbO·+H2

SbO·+H·→SbOH

SbOH+OH·→SbO·+H2O

(3)协同作用的物理模式

卤-锑阻燃剂的灭火效能,除了它们的自由基捕获活性外,还有物理方面的因素,且至少可包括下述几点。

a. 三卤化锑蒸气能长时间停留在燃烧区,能稀释可燃性气体,且三卤化锑蒸气密度大,补覆盖的聚合物表面可隔热、隔氧(“毯子”效应)。

b. 卤氧化锑的分解为吸热反应,可有效地降低聚合物的分解速度和温度。

c. 固态及液态三卤化锑微粒的表面效应可降低火焰能量。

d. 生成的炭层可将聚合物封闭,阻止可燃性体从聚合物内逸出和进入火焰区。

e. 在卤-锑系统阻燃的聚合物中,卤-锑系统能从高聚物裂解生成的可燃气体燃烧时吸收所放出的能量,因此为了维持燃烧,必须增大外部热流以提高高聚物气化的速度,否则会引起燃烧中断。热化学计算表明,很多卤-锑系阻燃剂的作用与其热容量及吸热分解有关。

6.5 硼系阻燃剂

(1)硼酸锌

硼酸锌具有阻燃、成炭、抑烟并且无毒、价廉。

有20多种硼酸锌,它们都符合通式xZnO·yB2O· 3zH2O,只是锌/硼比不同。工业上使用最广泛的硼酸锌是2ZnO·3B2O3·3.5H2O或2ZnO·3B2O3·7H2O前者的相对分子量为434.66,后者为479.72。上述硼酸锌为白色结晶,熔点980 ℃,密度为2.8 g/cm3,折射率为1.58,300 ℃以上开始失去结晶水,不溶于水和一般有机溶剂,可溶于氨水生成络盐。

(2)硼酸盐的阻燃机理

硼酸盐的阻燃作用主要来自以下几个方面,一是能形成玻璃态无机膨胀涂层,二是能促进成炭(可能系通过生成硼酸(盐)实现),三是能阻碍挥发性可燃物质逸出,四是能在高温下脱水,具有吸热、发泡及冲稀可燃物的功效。

作为重要阻燃剂和抑烟剂的硼酸锌(ZB)系水合物,分子式为2ZnO·3B2O3·3.5H2O的ZB,在290~450 ℃间放出13.5%的水,并吸收热量503 J/g。此温度范围与PVC及其他许多聚合物的分解温度相吻合,可以起到降温抑烟作用。还有一些热稳定性更好的ZB,其脱水温度与一些高温工种塑料的分解温度相近,ZB高温分解时,大部分硼及锌都残留在炭层中。

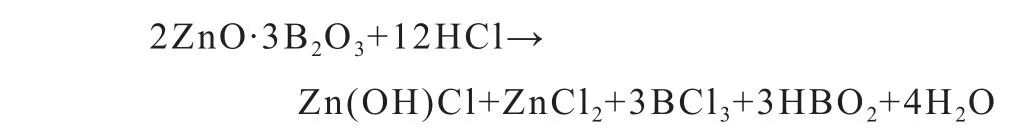

有人认为,当ZB与卤系阻燃剂合用时,可同时在气相及凝聚相发挥作用。因为ZB与有机卤化物在高温下反应,可生成能在气相阻燃的三卤化硼。ZB与被阻燃高聚物或卤系阻燃剂分解产生卤化氢反应时,可按如下反应生成锌化合物和硼化合物。

生成的不挥发性锌化物和硼化物促进成炭,发挥凝聚相阻燃作用;生成的卤化硼和水蒸气能稀释可燃物和吸热降温,发挥气相阻燃作用;生成的卤化锌,在凝聚相能催化某些高聚物(如PVC)脱氯化氢交联,在气相则具有抑制火焰的功效(仅有少量卤化锌挥发至气相中)。酸与ZB作用生成的氧化硼则能稳定炭层和抑制材料的阻燃。

6.6 硼酸锌-Sb2O3-卤体系的协同效应

硼酸锌作为阻燃剂除自身具有良好的阻燃效果外,与氯化石蜡及Sb2O3同时使用时产生协同效应。受热时生成气态的BCl3及ZnCl2并释放出结晶水,同时PVC材料燃烧时产生的HCL与硼酸锌反应也能生成BCl3及ZnCl2,两者捕捉燃烧气体中的OH·及H·等自由基起到中断燃烧链反应作用。在高温下BCl3与ZnCl2也能促进在PVC 表面形成玻璃壮覆盖层及碳化层,可隔热和隔绝空气。

7 有机阻燃剂

7.1 有机阻燃剂阻燃机理

有机阻燃剂阻燃机理主要是气相阻燃机理。气相阻燃剂的作用在于干扰聚合物燃烧链。聚合物的燃烧与其他材料的燃烧相似,热裂解时产生可与大气中氧反应的物质,并形成H2—O2系统,并可通过链支化反应使燃烧传播。见反应(1)及反应(2)。但主要的放热反应如下

为了减弱或终止燃烧,应阻止链支化反应(1)及反应(2)。卤素衍生物的阻燃效应是通过气相机理实现的。如果卤素阻燃剂中不含氢,通常是先在受热时分解出卤原子;如果含有氢,则通常是先热分解出卤化氢。见反应(4)及反应(5)。

上两反应式中的M或M´表示阻燃剂分子释出X或HX后的剩余部分。

另外,反应生成的卤原子也可与可燃物反应,生成卤化氢。见反应(6)。

真正影响链支化的阻燃剂是卤化氢。见反应(7)及反应(8)。

反应(7)的速度是反应(8)的两倍,而且火焰前沿的H2/OH比很高,所以反应(7)应是主要的阻燃反应。而反应(7)与反应(1)间的竞争,是决定阻燃效率的重要因素。对反应(1),每消耗一个·H能生成两个自由基,而反应(7)则消耗一个·H并形成一个·X,后者又能自身结合为稳定的卤素分子。

为了提高PVC材料的阻燃性及塑性,有时还要加入氯含量为42%(质量分数)的氯化石蜡。但是,单独使用氯化石蜡时,其阻燃效果并不理想,因此同时加入Sb2O3,它与卤素有较好的协同效应。当PVC燃烧时,释放出的HCl与Sb2O3作用生成SbOCl,在245~565 ℃时SbOCl分解生成SbCl3(气),它在气相中分解出Cl·,而Cl·与火焰中的H·、HO·、烃基结合,起到了抑制火焰的作用。其次SbCl3蒸气密度大,在PVC固体表面上有覆盖作用。而且SbCl3在==火焰上方凝结成液滴或固体微粒,其壁效应散射大量热,使燃烧速度减缓或停止。随着Sb2O3加入量的增加,它与卤素的协同效应增加,使PVC氧指数提高。

7.2 磷化合物及其阻燃机理

很多磷系阻燃剂可同时在凝聚相及气相发挥阻燃效能,且在两相中均存在物理和化学因素,其中包括抑制火焰,熔流耗热,含磷酸形成的表面屏障,酸催化成炭,炭层的隔氧、隔热等。上述各种作用因素对阻燃的相对贡献与被阻燃高聚物的类别及火灾条件有关,但比较明确的是,在很多情况下,都涉及磷阻燃剂的多种作用模式。

(1)气相阻燃模式

众所周知,挥发性的磷化合物是有效的火焰抑制剂。质谱研究指出,在火焰中,三苯基磷酸酯和三苯基氧化磷裂解成小分子,如P2、PO、PO2和HPO2等,它们可使火焰区氢自由基浓度降低,从而使火焰熄灭。

H3PO4→HPO2+PO·+其他

PO·+2H·→H2+PO·

PO·+OH·→HPO+O·

HPO+H·→H2+PO·

上述小分子磷化物所抑制的是火焰传播的速控步骤,即链支化步骤。在这步反应中,一个氢自由基与一个氧分子反应,生成一个氢氧自由基和一个氧自由基。

(2)凝聚相阻燃模式

磷的阻燃作用,主要在凝聚相(包括固相及液相)。含磷化合物能提高成炭率,原因有两点。

a. 它们能改变聚合物的分解反应,使反应利于生成炭,而不利于生成CO2及CO。

b. 含磷化合物有助于形成表面保护炭层,该炭层可用于物理阻燃作用而防止氧进入阻燃材质和碳氧化物的逸出,从而缺氧而抑制碳的气化。

8 抑烟机理

8.1 钼化合物的抑烟机理

就抑烟作用而言,MoO3与八钼酸铵(AOM)是相近的,但AOM能赋予制品以较好的颜色稳定性。MoO3及AOM中的钼为六价,其配位数易发生改变,这使得它们有可能作为阻燃剂及抑烟剂。

作为阻燃剂及抑烟剂,钼化合物是在固相而不是在气相起作用,且很可能是通过Lewis酸机理促进炭层的生成和减少烟量。

8.2 金属氢氧化物抑烟机理

氢氧化镁及氢氧化铝受热时释放出大量水,生成的水是从键合金属的羟基分解生成的。氢氧化铝释水温度为220 ℃释水量可达34%。氢氧化镁当达到330 ℃时释水量为31%。释出的水受热汽化可以大大降低PVC的发烟量。

9 阻燃剂的选用

主要研究多种阻燃剂对软质PVC的协同阻燃效用,所以选用金属氧化物作为主要阻燃剂,加以锑系,硼系,磷系,卤系,钼酸盐等阻燃剂组成复合阻燃体系。

[1]欧育湘. 实用阻燃技术. 2002.1: 4~5.

[2]兰明荣,生俞,章之贡,聚氯乙烯阻燃抑烟研究现状[J],塑料加工,1999,27(1):16~18.

[3]赵劲松. 聚氯乙烯. 1997(2):45~57.

[4]高俊刚,杨丽庭,李燕芳. 改性聚氯乙烯新材料. 2002,10.

[5]李淑杰,景强. 聚氯乙烯, 2001,(2):1~6.

[6]欧育湘. 阻燃剂. 中国化工百科全书. 北京:科学出版社,1994.

[7]欧育湘. 实用阻燃技术. 2002,1:16~17.

(R-02)

Research summary of flame retardant properties of soft PVC

Research summary of flame retardant properties of soft PVC

Sun Yanling, Zhao Bodan

(Shenyang Rubber Research & Design Institute Co., Ltd., Shenyang 110021, Liaoning, China)

Adding different types of fi re retardant in soft PVC to prepare soft PVC flame retardant plastic, this paper studies the effects of different fi re retardant on mechanical and retardant properties of PVC, as well as various synergistic effects among flame retardants.

soft PVC; fi re retardant; synergistic effect

TQ325.3

1009-797X(2016)02-0014-06

B

10.13520/j.cnki.rpte.2016.02.006

孙艳玲(1983-),女,工程师,硕士研究生,主要从事橡胶试验、检测工作。

2015-11-04