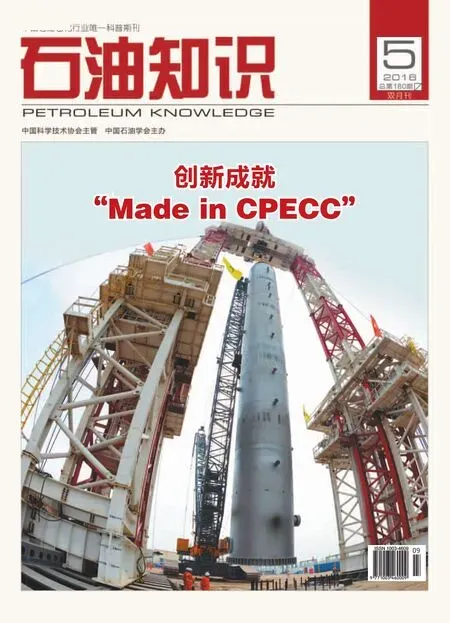

创新成就“Made in CPECC”

——中国石油工程建设公司高端石油装备研发制造报告

■ 袁 莲 缪博艺 张 嫱 于国光 陈国柱

创新成就“Made in CPECC”

——中国石油工程建设公司高端石油装备研发制造报告

■ 袁 莲 缪博艺 张 嫱 于国光 陈国柱

2009年以来,中国石油工程建设公司(CPECC)创新发展理念,确立了“发展E、提高P、做精M、优化C”的业务发展思路。其中,做精M,即提高重工制造能力,拓展业务领域,大力开发非标设备、定型产品和橇装制造技术,尽快形成品牌和规模优势,增强EPC业务链中的制造能力。为此,CPECC加大硬件投入,用于一建公司石化设备厂和七建公司装备制造分公司厂房改造、设备购置投资总计超过2.4亿元,重大科研项目累计投入超过1.5亿元。科技创新,正让“Made in CPECC”这张石油化工装备制造新名片的内涵日渐丰富。

5000吨门式起重机,世界最大单门吊装系统

两次吊装,一次平移,MYQ(门式液压起重)型5000吨门式起重机(以下简称起重机)的工程应用,虽未用尽“洪荒之力”,却已令人惊奇不已。

290万吨/年蜡油加氢裂化装置是华北石化公司炼油质量升级与安全环保技术改造工程的主要装置之一,其中两台加氢裂化反应器是该装置的核心设备。今年8月2日,由一建公司研制的这台起重机,在华北石化成功实现“入市第一吊”,顺利完成1306吨反应器吊装,标志着这台目前世界单门吊装能力最大、稳定性最好、适合多组合工况的起重机正式投用。

8月16日,在兰州石化公司300万吨/年重油催化裂化装置检修工程中,一建公司利用起重机的动力系统、液压千斤顶和先进的控制系统,将两台总重为3696吨的余热锅炉整体牵引平移28.4米,一举创下炼化企业装置平移的两项纪录:高度最高,45.35米;单台重量最大,1848吨,节省工期6个月。

蜡油加氢反应器以每小时20~30米的速度缓缓提升

8月30日,华北石化290万吨/年蜡油加氢裂化装置施工现场,起重机在1350吨履带吊的溜尾配合下,将第二台重1306吨、高44.98米、外径4.7米的蜡油加氢反应器一次吊装就位。来自中国石油、中国石化的50余名行业专家现场观摩了本次吊装。在随后召开的“特大型吊装系统技术研究与应用”成果鉴定会上,与会专家一致认为,该成果总体技术水平位列国际先进,其中提升重量和提升高度等技术指标达到国际领先水平,同意通过鉴定。

“特大型吊装系统技术研究与应用成果”鉴定会

该起重机由自安装系统、滑移系统、塔架系统、主吊横梁系统、主提升系统、吊具系统、缆风绳系统和控制系统八部分组成。该起重机在远程无线控制、提升速度、主吊横梁结构连接型式以及多工况组合等方面实现了多项创新,获国家实用新型专利15项,认定集团公司技术秘密2项,获国家级优秀QC成果3项,编制完成相应技术规程6套。

吊装是施工企业的看家本领。一建公司为进一步巩固吊装龙头地位,自2012年8月项目立项开始,历经2年研发、设计、制造和型式试验,起重机于2014年12月29日完成6250吨载荷试验,达到市场应用条件,填补了我国在百米5000吨重物吊装领域的空白,创下了单门吊装世界纪录。

5000吨载重量有多重?举个例子,火车每节载重40到60吨,以每节50吨计算,要100节的火车才能承载5000吨重量,更何况是将它平稳吊起。据吊装专家介绍,起升过程中被吊物上面放置一杯水也不会洒出来,才能算平稳。

起重机“身上”共有31个摄像头监控点,视频监控人员通过观察监控屏观察现场起重机各个监控点的工作状况,操作员紧盯操作屏幕上各项关键数据,让计算机精确地控制位移量,达到毫米级的精准控制,并且始终用GPS定位观测塔架垂直度。

吊起物在提升过程中会产生晃动。与传统大型吊装作业主要靠人为控制相比,起重机在吊装过程中无冲击、无振动,操作员在控制室里远程操控,整个起重机上实现无人操作,从而减少了高空作业带来的风险隐患。

这台拥有完全自主知识产权的液压吊装重器,采用中央集散技术控制,不仅有颜值,更有内涵:它最大提升高度160米,最大吊装跨距35米,最大提升速度每小时30米,具有模块化、智能化的设计特点——它独特的标准化、模块化设计,让起重机变得结构简单、工况变换多、适用性强,就像一个灵活的机器人摇摆着四肢,可以实现底部纵向位移,顶部横向位移,做行走、提升、下降各种动作。

整机结构全部采用模块化设计,使相同构件可以任意互换,与传统设计方法相比,更为简捷高效,能适应不同的吊装需求。该台起重机的模块化标准塔节就像不断变化的俄罗斯方块,塔节和横梁段的数量可根据吊装需要不断调整,位置还可以互换。

这台起重机还可拆分成4组悬臂(单塔)工况组合吊装,各点之间相对独立,单个塔架系统最大提升能力近1000吨。单塔工况在控制系统的协调下,既可单独作业,也能多点提升,可广泛应用于小型设备、大型结构、厂房屋顶等吊装工程。

CPECC总经理侯浩杰说:“从单桅杆、双桅杆起重机,到如今MYQ型5000吨门式起重机的诞生、应用,它集成、整合、优化了国内外吊装技术的最新成果,使中国乃至世界的吊装水平提升到了一个新高度。”

银鲛牌加氢反应器,入选集团技术利器

CPECC七建公司注重科技研发、转化及应用,在中国石油集团范围内,首次系统完成加氢反应器制造技术的研发。

加氢反应器主要用于油品精制、重油深加工、加氢精制以及催化重整、脱硫、脱除重金属等,是石油石化行业的重要装备。目前,世界上加氢总能力已占原油总处理能力的50%左右,发达国家可达到95%左右,而我国加氢能力尚不足20%。随着《中华人民共和国环境保护法》于2015年1月的发布实施,国家油品质量标准也在不断升级,加氢处理技术、加氢反应器产品的地位愈加凸显。

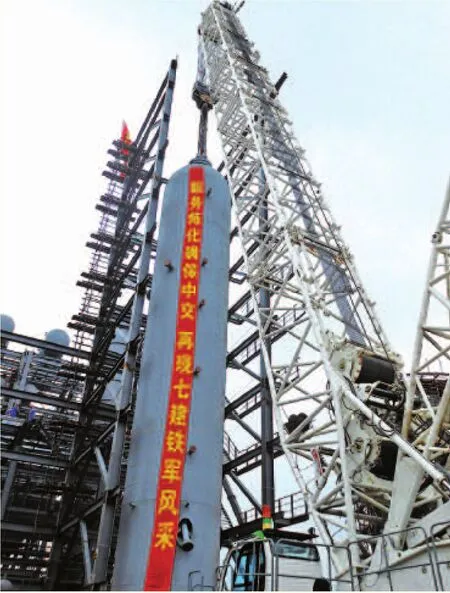

加氢精制反应器制造完成,员工合影留念

大庆炼化加氢反应器整装待发

自2010年起,七建公司装备制造分公司致力于加氢反应器制造技术的研发,2013年首台正式产品出厂。经专家鉴定,认为中国石油集团具备单台重量700吨以下、厚度200毫米以下的板焊结构加氢反应器等重型压力容器的制造能力,形成了具有国内领先水平、独具特色的加氢反应器成套制造技术和装备。

加氢反应器集装备制造技术大成,制造工艺复杂、核心技术难点多,是体现炼化装备技术水平的重要标志之一。

焊接是加氢反应器制造过程中的最大难点。加氢反应器最显著的特点是容器内壁全部要进行不锈钢材料堆焊,一台中型反应器的堆焊面积相当于一个标准篮球场,达到190多平方米,累计焊接长度8000余米。双带极堆焊技术将反应器内壁堆焊速度提高了70%;双丝堆焊支持圈技术提高效率1.9倍;小管悬臂式马鞍焊接技术实现直径130~2000毫米接管的全覆盖;弯管整体堆焊技术实现了90°弯管堆焊一次成型,代表了目前国内弯管堆焊的最高水平。

热处理是加氢反应器制造过程中的关键环节,需要制造企业具备精湛的热处理技术及相关设备。热处理过程要根据筒体的大小、壁厚周密计算其加热温度,同时控制循环水量、循环时间和冷却速度。合理的热处理时机及参数设计是保证产品质量的重要因素。

无损检测是伴随加氢反应器制造全过程的工序,是产品制造质量的重要保障。除采用射线、超声波、着色、磁粉4种常规检测方法之外,还增加了先进的新型无损检测技术--TOFD技术(超声波衍射时差法)。通过制定合理的检测工艺,检测前进行工艺验证,采用多种检测技术在制造过程中的组合应用,注重检测时机的合理选择,大大提高了加氢反应器加工制造缺陷的检出率,确保了产品质量。

七建公司装备制造分公司自主研发的加氢反应器成套制造技术包含4大系列、12项特色技术,形成了成形、焊接、热处理、检验检测等12个专业技术规程和相关的技术软件;完成了加氢反应器制造焊接工艺评定53项。依据沿海的地理位置和产品高压的特点,七建公司以银鲛这种沉稳有力的深海鱼类命名,为加氢反应器注册了商标。2014年,银鲛牌加氢反应器跻身中国石油集团技术利器行列。

大港石化加氢精制反应器荣获2014年度“全国优秀焊接工程奖”

从1982年建厂以来,七建公司装备制造分公司规模不断壮大,占地面积25.2万平方米,建成了机械化程度较高的加氢反应器制造流水线,装备配置达到了同行业先进水平。截至目前,七建公司已完成42台加氢反应器,在广西石化、大港石化、大庆炼化,以及山东天弘等多家单位成功应用,并以制造工艺领先、品质优良、安全性能高等优点,深受客户的欢迎和好评。

换热器,打造高端设备利器

一建公司石化设备厂成立于1966年4月,厂区占地面积17.3万平方米。“古都牌”球罐一直在业内享有盛誉,近年来,一建公司石化设备厂开发研制了高压螺纹锁紧环换热器、高效折面板螺旋折流板换热器,在石油化工高端装备制造业务领域开始占有一席之地。

高压螺纹锁紧环换热器,是加氢建设中举足轻重的高端过程设备,较其他换热产品,具有密封性能可靠、拆装方便、占地面积小、泄露点少等诸多优点,广泛应用于加氢精制、加氢脱硫、加氢裂化装置中,有着良好的市场前景。然而2013年以前,国内只有少数几家公司掌握螺纹锁紧环换热器制造技术。

2010年,石化设备厂启动了高压螺纹锁紧环换热器研发,对新型高压换热器制造工艺进行学习和研究,编制制造工艺,进行焊接工艺评定;引进了国内先进的带极堆焊焊机、深孔数控钻床、5米数控立车、大型数控落地镗铣床等高端制造设备;攻克了12Cr2Mo1材料力学性能检验方法、筒体内壁带极堆焊技术、大螺纹加工技术、螺纹锁紧环换热器组装工装制作、螺纹锁紧环换热器组装技术等14项核心制造技术。

2013年5月24日,中国石油集团工程建设板块组织有关专家对 “新型高压换热器制造技术研发”课题进行验收。专家组一致认为,一建公司掌握了高压螺纹锁紧环换热器制造技术,具备了该类型换热器的制造能力,由此成为系统内首家掌握此类换热器制造技术的厂家。很快,石化设备厂就同四川一家企业签订了2台该类换热器的制造合同。

在高压螺纹锁紧环换热器的研发进行时,石化设备厂还与设计单位和科研院校合作,在国内率先完成了“高效折面板螺旋折流板换热器”设计制造技术研发,成功掌握了此类型换热器的制造技术。

相对于常规弓形折流板换热器,高效折面板螺旋折流板换热器具有换热效率高、壳程压降小、抗结垢性能好、传热系数下降缓慢等优点,消除了传统平面螺旋折流板的漏流区,壳程膜系数可提高15%以上。

该类型换热器的工业应用产品制造,在山东一家企业进行现场应用,运行平稳,效果良好。

“中国石油装备”背书品牌:“古都牌”球罐

从1980年起,CPECC一建公司石化设备厂为适应市场发展的需要,经过调研学习,对新产品球罐进行开发,于1981年开发研制成功。1990年5月,球罐注册为“古都牌”商标,先后获得省部级优质产品、中国科技之星国际博览会金奖等荣誉。2011年6月21日,中国石油集团装备制造分公司授权“古都牌”球罐产品许可使用“中国石油装备”背书品牌。

为中海油惠州炼油项目研发制造的低温丙烯球罐

上世纪八十年代中期前,国内的球罐壳板冲压均为热压。1985年,石化石化设备厂采用冷压法冲压球罐壳板并取得成功,成为国内第一家采用点式冷压法制造球罐的厂家。不但成本降低,而且冷压不改变材料的基本组织和性能,对球罐的质量能给予充分的保证。

1989年,该厂为北京液化气公司制造的6台2000立方米球罐是当时国内制造的最大球罐;1999年,为天津滨海电厂制造的5000立方米球罐在国内首次实现了5000 立方米球罐的全国产化,被授予“中国企业新纪录”牌匾。

2008年,由一建公司与北京设计院、上海宝钢有限公司、合肥通用研究院合作进行的B610CF-L2低温丙烯球罐国家科研项目取得成功,填补了国内空白,有力推动了国产低温高强度钢板的应用,有效缩短钢板采购周期和项目建设时间,降低了投资成本。

2015年,一建公司石化设备厂成功攻克了10000立方米液态球罐、15000立方米气态球罐的制造技术。同年,该厂利用大型曲面板坡口切割机器人进行球罐球壳板坡口切割开发应用取得成功,实现了坡口测量、划线和切割的全自动化,该技术也是国内球罐制造行业首次应用。

经过三十多年的发展,球罐制造标准逐步实现了与国际接轨。“古都牌”球罐现已成为该厂拳头产品,远销国内二十余个省、市、自治区和苏丹、巴基斯坦、阿尔及利亚、巴基斯坦,以及中亚诸国。

模橇化:产业升级新路径

由于模块现场安装简便、投入人员少、风险低、占用空间小,在海上和油气田地面工程建设中有较大优势。目前,由CPECC制造的油气田模块已销往伊拉克、澳大利亚、乍得、加拿大和俄罗斯等国家。

模、撬化,成为装备制造业务的一个新的经济增长点。在前期设计、研究的基础上,2013年8月,CPECC成立海外项目撬装推进工作小组,依托一建、七建公司设计和装备制造一体化优势,着力推进海外油气田模橇化生产制造。

一建公司石化设备厂努力满足国外工程建设的需要,利用一建公司设计优势,加强了模、撬块的开发制造,共为伊拉克分公司哈法亚项目、艾哈代布项目成功制造62台各种规格的模、橇块。由于模、撬块包含设备、底座、平台、管道等多个部件,整体尺寸较大,内陆运输比较困难。石化设备厂根据现场实际,采取了设备、底座整体供货、框架包装,平台等下净料用集装箱供货等方式,既解决了运输难题,也为现场预制提供了条件,取得了良好的效果。

七建公司装备制造分公司共设计完成了37台模橇化产品。今年6月,装备制造分公司完成了全球最大LNG项目——俄罗斯亚马尔项目3个模块制造,其中PAU211模块长32.5米、宽30.4米、高12.94米,模块总重1960余吨,极大地提升了模橇化制造业绩。

柔性预制:从制造到“智造”

随着国际油价走低,国内及国际石油工程市场开始向着低成本、高效率的模式转变。“大型工厂化预制关键技术”研究课题就是在这样的背景下产生的,旨在通过降低成本、提高功效的手段提高竞争力,实现人与产业共同升级“转型”。

以往的预制生产系统生产设备、产品、产量相对单一,“柔性预制技术”是在吸取了各专业预制系统的优势后,进行设备柔性搭配,根据不同的工作负荷及生产对象选择适宜的生产方式,推广焊接机器人等先进技术应用,形成柔性搭配组合。

柔性预制系统通过对设备柔性、工艺柔性、预制成品柔性、生产能力柔性、扩展柔性、软件管理柔性等方面进行专业设置,使设备利用率提高、工程成本大幅降低;同步将预制加工二次设计、编码、预制管理软件系统与施工现场的采购计划、安装需求计划全面结合,达到通过统一网络平台可实现预制与施工现场的信息交换,实现工程管理模块的数字化与程序化。

2015年12月21日,工厂化智能化预制关键技术研究取得阶段性成果,其核心内容柔性预制课题通过验收。

2016年3月底,一建公司项目课题组会同设计研究院完成了阿布扎比培训制造中心的平面布置、厂房、消防、水电等整体图纸设计,通过阿布扎比当地专业咨询公司以及政府专业机构审查;4月底,完成柔性预制系统专业设备采购;7月9日,培训制造中心正式动工建设。

俄罗斯亚马尔项目PAU211模块

伊拉克艾哈代布项目主燃烧炉模块

目前,阿布扎比培训制造中心已完成厂房基础施工,厂房钢结构开始安装,专业预制设备已全部到货,计划年底达到投产运行条件。这期间,柔性预制系统设备已开始为CPECC阿布扎比曼德油田项目及阿布扎比FST罐区改造项目进行预制,成为培训制造中心获得的第一个“订单”。

(图片提供:姚民、高晨禹、李振河、李金华等)