《工业4.0与两化融合》讲座

清华同方数字城市工程中心 魏晓东

《工业4.0与两化融合》讲座

清华同方数字城市工程中心 魏晓东

第三讲 工业4.0与两化融合

1 我国工业信息化的发展方略——信息化与工业化融合

我国工业进入第三次革命应在改革开放以后,可追溯到20世纪80年代初期,从国家大力推动电子信息技术应用开始。1986年3月,我国启动了国家高新技术研究发展计划,即“863”计划。该计划投资100亿元,其中,IT相关项目的投资约占投资总额的三分之二。至此,我国信息化建设推向了高潮,IT技术渗透到机械化与电气化之中。

经历了“八五”、“九五”、“十五”、“十一五”和“十二五”信息化规划,信息化开始与工业化齐头并进,融合发展。近年提出的工业化与信息化两化深度融合的工业发展方针是我国信息化与工业化经历了近二十多年的发展,几经挫折找到的一条正确发展道路,恰与德国工业4.0如出一辙,引领中国工业进入第四次革命。

两化融合是信息化和工业化的高层次的深度结合,是指以信息化带动工业化、以工业化促进信息化,走新型工业化道路;两化融合的核心就是信息化支撑,追求可持续发展模式。两化融合是电子信息技术广泛应用到工业生产的各个环节,信息化成为工业企业经营管理的常规手段。信息化进程和工业化进程不再相互独立进行,不再是单方的带动和促进关系,而是两者在技术、产品、管理等各个层面相互交融,彼此不可分割,并催生工业电子、工业软件、工业信息服务业等新产业。两化融合是工业化和信息化发展到一定阶段的必然产物。信息化与工业化两化融合包括技术融合、产品融合、业务融合、产业衍生四个方面。

2 工业企业信息化集成系统

两化融合落地到企业之中实质上就是要在工业企业构建起信息化集成系统。企业信息化集成系统最早是我国863专家提出的概念。全国工业自动化系统与集成标准技术委员会(TC159)一直致力于企业信息化集成系统国家标准的制定。2010年元月,国家标委会发布了《工业企业信息化集成系统规范(Standard of Industry Enterprise Information Integration System)》(GB/T 26335-2010)并于2010年6月开始实施。

此国家标准定义了工业企业信息化集成系统:“工业企业信息化集成系统(Industrial Enterprise Informationization Integrated System)是基于计算机环境和技术,将工业企业生产自动化系统、生产管理系统与经营决策系统综合集成,提高企业经营效率、促进企业战略目标实现的大系统。”

标准在基本规定中特别强调了:“工业企业信息化集成系统应建成从生产自动化、生产管理到经营决策的完整系统;它将企业自动化和信息化有机地融合在一起,使工业企业核心业务系统及相关联的业务系统有效集成,提高企业经营的效率,为实现企业战略目标服务。”同时提出:“工业企业信息化集成系统对信息的集成应以生产和制造过程紧密相关的底层信息为基础,围绕企业核心业务进行。企业信息化集成系统应对企业信息进行纵向集成与横向集成,消除业务系统信息孤岛,促进自动化与信息化融合。”

信息化集成系统将自动化技术、信息化技术渗透到工业生产过程的每一个层次,每一个环节;工业制造过程的各层次的信息又被集成起来为企业的根本目标服务;产品工厂的所有设备由工业企业的自动化系统和信息化系统监控管理;与制造相关的所有信息被遍布企业的工业网络连接、实现全企业的信息集成。最终实现企业高效运营,实现全企业智能化的战略目标。在工业4.0的背景下,工业企业信息化集成系统就是构建企业的CPS系统,在IoT&IoS支持下建成智能工厂,可在世界范围内实现智能生产。

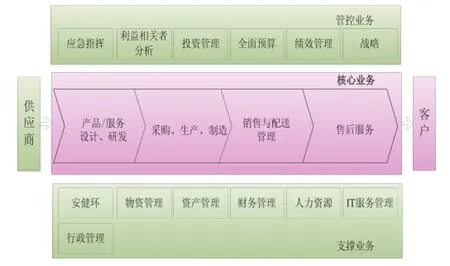

具体到工业企业之中,企业信息化集成系统是通过计算机硬件、软件,并综合运用现代管理技术、制造技术、信息技术、自动化技术、系统工程技术,将企业生产全过程中有关人、物资、技术和经营管理三要素及其信息流、物料流与资金流有机地集成并优化运行的一个复杂大系统。其核心是集成基础设施/集成平台,为企业提供基础的信息集成、应用集成、过程集成和商业集成服务。通过这些集成服务,企业不同单元的技术和系统协同运行,形成集成化的企业信息化系统,支持企业研发、生产和管理等业务活动的高效运行,实现人/组织、技术、资源和经营管理等企业要素的集成,如图1所示。

工业企业信息化集成系统是从生产自动化、生产管理到经营决策的完整系统;它将企业自动化和信息化有机地融合在一起,使工业企业核心业务系统及相关联的业务系统有效集成,提高企业经营的效率,为实现企业战略目标服务。工业企业信息化集成系统对信息的集成以生产和制造过程紧密相关的底层信息为基础,围绕企业核心业务进行,它是系统的基础与根基,这与工业4.0的理念完全一致。

信息化集成系统分为两大部分:控制系统(或称控制制造系统)与企业系统(或称企业信息化系统)。信息化集成系统则是这两大部分的集成系统。

构建工业企业信息化集成系统的关键是使工业企业的核心业务与相关业务有效集成。企业核心业务流程为全企业价值链业务流程,如图2所示。

企业业务流程应以核心业务活动为主体,管控业务活动与支撑业务活动为两翼,以价值链增值为目标。

图2 工业企业业务流程的集成架构

企业信息化集成系统核心业务系统功能应包含且不限于以下部分:

(1)生产过程控制

(2)实时监控

(3)生产计划

(4)生产调度

(5)生产统计

(6)产品跟踪

(7)质量管理

(8)生产技术管理

(9)销售管理

企业信息化集成系统管控业务系统功能包含且不限于以下部分:

(1)经营计划

(2)绩效管理

(3)财务管理

(4)辅助决策

(5)应急指挥

企业信息化集成系统支撑业务系统功能应包含且以下部分:

(1)物资管理

(2)设备管理

(3)资产管理

(4)能源管理

(5)人力资源

(6)客户关系管理

(7)安健环管理

(8)IT服务管理

3 工业企业信息化集成系统总体层次架构

工业企业信息化集成系统的典型架构由三级构成,它们是:

H1:厂级系统(厂级包括大、中、小型生产厂,生产基地等);

H2:公司级系统(公司级包括跨厂级联合企业、大型联合生产基地等);

H3:集团公司级系统。

具体的工业企业信息化集成系统可能仅包含以上H1级或HI+H2或H1+H3或H1+H2+H3等,通过纵向集成使各级融为一体化系统。

(1)H1厂级系统

工业企业信息化集成系统厂级系统应包括如图3所示L1到L5五层,它们是:

L1:现场设备层;

L2:生产过程控制层;

L3:生产执行层;

L4:经营管理层;

L5:决策支持层。

通过5层的纵向集成与横向集成实现从现场设备、生产过程控制、生产执行、指挥、经营管理及战略决策的应用集成一体化,构成完整的厂级系统。

其中,L1与L2构成企业的生产自动化基础层,信息化集成系统核心业务的本源信息产生于此。

5层结构称为普度模型,是国际的一个通用规则。它是企业信息化集成系统的基本结构模型,L1-L5应通过信息纵向集成构成厂级信息化集成系统。

图 3 工业企业厂级信息化集成系统分层模型

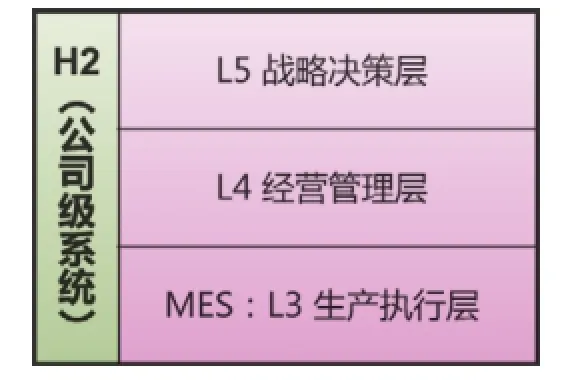

(2) H2公司级系统

此级系统应对分布的厂级系统进行系统集成构建企业公司级的信息化集成系统。系统应包括L3、L4、L5三层,但其结构与功能不同于H1的相应三层。应通过纵向集成技术实现H2与H1的无缝接口,实现本级信息的贯通。一般H2分为三层结构如图4 所示。

图4 公司级信息化集成系统

(3) H3集团公司级系统

集团公司级系统包括L3、L4、L5三层,但其结构与功能不同于H1和H2的相应三层。应通过纵向集成技术实现级间、层间信息的贯通。结构如图5所示。

图5 集团公司级信息化集成系统

4 工业企业信息化集成系统组成

工业企业信息化集成系统组成分为三个层级的系统:

生产基础自动化系统(PAS):包括了厂级系统的L1+L2两层,即现场生产的自动化设备及其控制系统,生产(制造)过程的综合监控系统或称综合自动化系统。其涵盖范围包括:适于连续制造的过程控制系统,适于离散制造的单元控制系统和适于远动控制的SCADA系统以及厂级的生产综合监控系统。

生产调度执行系统(MES):H1、H2、H3的MES包括不同的子系统。H1的MES包括了与生产直接相关的子系统,典型的子系统有:

(1)厂级生产计划子系统;

(2)厂级生产调度子系统;

(3)厂级生产统计子系统;

(4)厂级生产监控子系统。

也包括:厂级能源管理、质量管理、物料管理、设备管理、绩效管理、人力资源管理等子系统。

H2的MES层包括了跨厂级的公司级的生产执行、生产运营相关子系统,除了上述的厂级子系统外,包括厂级辅助支持子系统,运输管理子系统等。

H3的MES层包括了全集团公司的与生产执行、生产运营相关的子系统。

经营管理系统包括了L4、L5经营管理和战略决策两层。H1、H2、H3的经营管理系统包括内涵不同的子系统。

H1的经营管理系统是基础经营管理系统,如果企业仅是一个厂级规模,H2、H3的功能也在此层实现。厂级经营管理系统包括的典型子系统有:

(1)财务管理(包括财务会计、管理会计和资金管理)子系统;

(2)物资管理子系统;

(3)销售管理子系统;

(4)生产计划管理子系统;

(5)设备管理子系统;

(6)质量管理子系统;

(7)项目管理子系统;

(8)人力资源管理子系统;

(9)健康、安全与环保管理子系统;

(10)辅助支持子系统;

(11)其他业务子系统。

H2的经营管理系统是跨厂级公司层面的经营管理系统,它除了上述的厂级子系统外,还包括:

(1)应急指挥子系统;

(2)企业战略分析决策子系统;

(3)公司级其他子系统。

H3的经营管理系统是全企业经营管理系统,除了包括上述的公司级子系统外,还包括:

(1)集团公司资源分析管理子系统;

(2)集团公司企业战略分析决策子系统;

(3)集团公司级其他业务子系统。

具体企业的信息化集成系统的子系统应按照该企业业务需求建立。

以上是我国典型的大型工业企业的架构组成。事实上,工业领域范围很广泛,每一领域又有其各自的特点,其相应的信息化集成系统结构形态各种各样,但无非是这些层、级的不同组态而已。欲对我国工业与信息化两化融合的系统有本质的分析与认识,就必须对以上信息化集成系统进行深入的分析与研究。

5 工业企业信息化集成系统也是工业企业的CPS系统

工业企业信息化集成系统,按照工业4.0的观点也是CPS系统。信息化集成的每一层都是由Physical和Cyber两部分构成,由物理实体与信息、网络、软件等构成。整个信息化集成系统又是由生产实体系统与调度指挥、经营管理与决策支持等“软”系统融合而构成。企业信息化集成系统就是一个全企业范围的CPS系统。

在工业企业中,“信息物理系统”升级“智能工厂”中的“生产设备”(Physical),使生产设备因信息物理系统而获得智能,使工厂成为一个实现自律分散型系统的“智能工厂”。实体设备、装置的信息由网络、由各层的功能软件集成起来,实现赛博(Cyber)的总体功能。被集成的信息成为实体物理设备运行的灵魂。

CPS最大的特点就在于它是由很多具有通信,计算和决策控制功能的设备组成的智能网络,这些设备可以通过相互作用使得整个系统处于最佳状态。如交通系统中车辆之间通过通信和计算得出最佳行车路线,并避免各种交通事故;电力系统中各个站点通过信息传递从而动态调整负荷,避免大规模级联故障等。这正是信息化集成系统期待达到的目标。

另一方面,CPS提升了企业信息化集成系统的能力与作用,延展了它的管控范围。从20世纪40年代麻省理工学院发明数控技术到如今基于嵌入式计算系统的工业控制系统遍地开花,工业自动化早已成熟,但是,这些控制系统基本是封闭的系统,即便其中一些工控应用网络也具有联网和通信的功能,但其工控网络内部总线大都使用的是工业控制总线,网络内部各个独立的子系统或设备难以通过开放总线或者互联网进行互联,其通信距离很短,通信功能比较弱。而信息化集成系统的CPS则把通信放在与计算和控制同等地位上。CPS强调的分布式应用系统中物理设备之间的协调是离不开通信的。CPS对网络内部设备的远程协调能力、自治能力、控制对象的种类和数量,特别是网络规模上远远超过现有的工控网络。CPS将让整个世界互联起来,如同互联网改变了人与人的互动一样,CPS将会改变我们与物理世界的互动。CPS给企业信息化集成系统插上了IoT和IoS两个翅膀,信息化集成系统变成了世界范围的大集成系统。

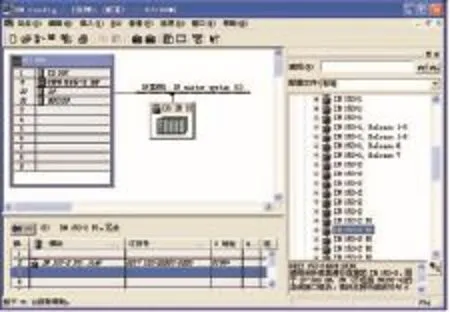

图3 ET200M硬件组态

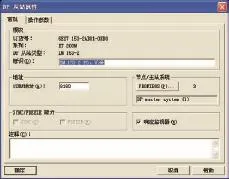

图4 所示为DP从站的属性,包括设置PROFIBUS地址为3。在分布式I/O系统中,IM 153-x的PROFIBUS地址遵守以下规则:允许的 PROFIBUS地址是1至125;每个PROFIBUS地址在总线上仅能分配一次。

图4 DP从站的属性

对于DP从站而言,它可以在任何时候更改 PROFIBUS地址,但是IM153-x仅在切断/接通24VDC电源后才采用新的PROFIBUS地址。当所有的硬件参数确定后,就可以保存并编译组态。

5 结语

随着变频技术的不断发展,它在起重机行业以绝对的优势超越了其他任何调速方案,其优点数不胜数,如零速抱闸,对制动器无磨损;任意低的就位速度,可用于精确吊装;速度的平滑过渡,对机构和结构件无冲击,提高了起重机的运行安全性等。

[1] 李方园. 变频器控制技术(第2版) [M]. 北京:电子工业出版社,2015.

[2] 李方园. 变频器应用技术(第2版) [M]. 北京:科学出版社,2014.

李方园(1973-),男,浙江舟山人,高级工程师,毕业于浙江工业大学信息学院工程硕士专业,长期从事于变频器等现代工控产品的应用与研究工作,现就职于浙江工商职业技术学院。