含水岩层下向穿层钻孔瓦斯预抽技术研究

周成刚,申茂良,朱亚林

(安徽理工大学 能源与安全学院,安徽 淮南 232001)

含水岩层下向穿层钻孔瓦斯预抽技术研究

周成刚,申茂良,朱亚林

(安徽理工大学 能源与安全学院,安徽 淮南 232001)

为解决地质构造复杂,煤层顶底板岩层含水条件下,下向瓦斯预抽受岩层水影响较严重的问题,提出一种注浆防水工艺和新型式的下向钻孔封孔技术。结合某实验矿井的地质情况,通过实验室研究和现场实验配制特效的注浆浆液,根据现场测定的注浆有效半径,合理布置注浆防水钻孔,并对下向抽采钻孔采用新型的封孔技术。通过瓦斯抽采效果对比分析,结果表明,岩层水所带来的不利影响得到较好地解决,封孔效果良好,抽采浓度和纯量均有很大幅度地提高。

含水岩层;下向钻孔;瓦斯预抽;注浆封水;封孔技术

Gas Pre-drainage Technique with Downward Driving Holes in Aquifer

穿层钻孔区域预抽瓦斯技术是预防煤与瓦斯突出,确保煤矿安全生产的重要措施之一[1-3]。适用于地层构造复杂,煤层顶底板岩层含水,下向打钻穿过含水层;或瓦斯抽采钻场位于比较深的地层,由于地应力大,在地应力和采动的双重作用下煤岩层裂隙不断发育,从而形成岩层水到穿层钻孔的裂隙通道[4-6]。裂缝水的存在会对瓦斯的解吸以及运移形成阻力,降低原始煤层透气性,而且裂缝水易引起垮孔,同时抽采孔内积水会使得抽采通道阻塞,从而增大抽采阻力,使得瓦斯抽采效果不理想,达不到瓦斯抽放要求。

针对实验矿井煤层瓦斯地质条件,提出钻场注浆防水工艺,对注浆防水钻孔布置进行合理的设计,并采用一种新型的下向钻孔封孔技术,有效解决了顶底板裂缝水对抽采钻孔成孔难、封孔差的问题,大大提高瓦斯抽采效果,煤层瓦斯突出危险性得到降低,确保了煤矿安全高效生产。

1 实验区域概况

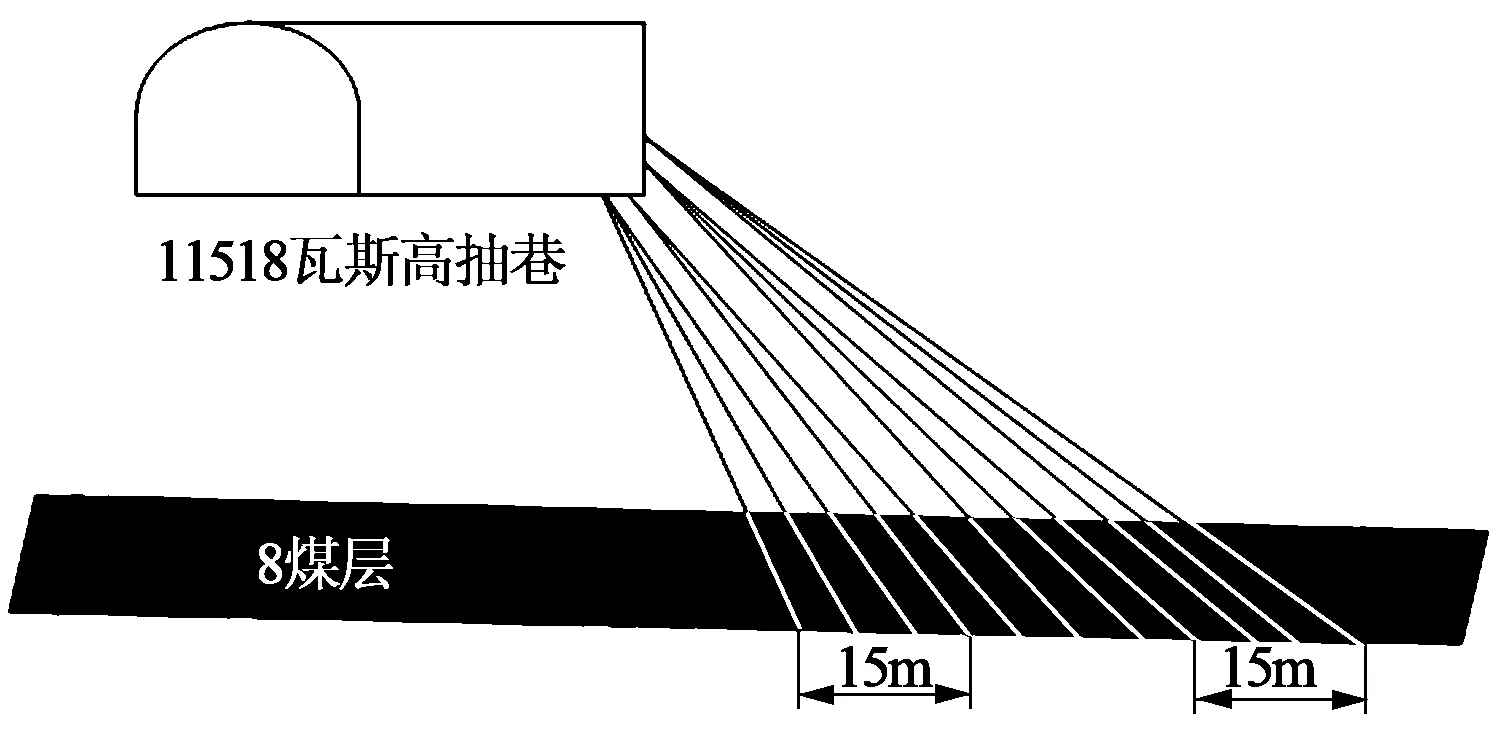

试验矿井设计生产能力3.65Mt/a,设计服务年限135a,分-540m,-850m两个水平开采,现正向第二水平开拓延深。该矿井为高瓦斯突出矿井,绝对瓦斯涌出量150m3/min左右,相对瓦斯涌出量22.4m3/t,抽放率42%左右。该矿资源赋存丰富,井田走向长15.6km,南北倾斜宽3.5km,井田面积54.6km2,可采储量0.412Gt,实验地点位于标高-580m的11518高抽巷8煤层。该煤层倾角6~10°,煤层厚度2.65~3.7m,平均厚度3.06m,煤层瓦斯压力2.6MPa,煤层原始瓦斯含量15.68m2/t,煤层透气性系数0.01~0.05m2/(MPa·d),属于难以抽采煤层。11518高抽巷穿层钻孔设计见图1。

图1 下向穿层钻孔条带预抽11518高抽巷瓦斯示意

2 注浆防水工艺

2.1注浆防水原理

通过理论研究和实测数据分析得出裂缝水的存在会对瓦斯抽采造成较大的阻碍,有效封堵穿层钻孔周围裂隙是解决其对瓦斯抽放造成的不利影响的有效途径。注浆防水工艺通过一定的外界注浆压力将配置好的特制浆液注入到裂隙岩体中,该浆液会以劈裂、渗透、充填等方式驱走裂隙中的水和空气,且通过自身的粘合作用固结破碎岩层,使得岩体和裂缝胶结成一个整体,从而有效地封堵裂隙并充填含水层的含水空间,改变含水层的性质结构,使含水层成为弱含水层甚至隔水层[7-10]。注浆防水工艺中主要需要重点考虑3个方面,即注浆浆液的配制、注浆半径的确定和钻孔方案的设计。

2.2注浆浆液的配置

结合穿层钻孔区域具有含水层、裂缝发育等实际情况,配置的注浆液要求具有流动性能好、凝固时间短,且对岩层的粘结能力强以及凝固后的抗压能力强等特点。通过实验室研究配置以及现场实验,当注浆液按水∶水泥∶生石灰∶铝粉∶固体速凝剂的重量比50∶50∶10∶0.7∶10进行配制时,封堵效果最佳。

2.3注浆钻孔的设计

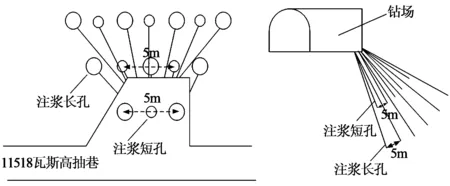

注浆有效半径的确定是进行注浆钻孔设计的首要步骤,通过在11518高抽巷的1号钻场底板实施1个注浆孔,以注浆孔为中心,距离中心1m,1.5m,2m,2.5m,3m施工5个考察孔[11],如图2所示。采用内窥镜录像的方法来考察各考察孔内壁的情况,以孔壁的光滑程度作为判断依据,确定实验钻场有效注浆半径为2.5m。

图2 注浆考察孔布置

实验钻场有效注浆半径按2.5m进行设计,注浆孔的位置根据实际情况选在裂缝比较发育、涌水量较大的地方。注浆时,短孔和长孔先后进行注浆,先注短孔(给长孔带压注浆打下基础),再注长孔。本次实验选在1号、2号钻场进行注浆实验,设计注浆孔15个,其中5m注浆短孔6个,13m注浆长孔9个,实验钻孔布置如图3所示。注浆完成24h后再打下向瓦斯抽采钻孔。

图3 注浆钻孔布置

3 下向钻孔封孔技术

3.1封孔器工作原理

根据实验钻场具体情况和封孔的相关要求将封孔器送入预先设定的地点,然后将进浆导流管和进浆口连接,用注浆泵通过导流管和封孔器进行注浆。由于注浆本身带有一定的压力,且安全阀的封堵使得回路封闭,随着浆液的不断注入,回路中的压力会逐渐增大,积聚的压力会通过腔内的单向阀隔膜向膨胀管方向释放,使得膨胀管的管径迅速变大变粗,并与钻孔内壁贴合,形成初次封堵。当回路中压力大于3MPa时,将安全阀打开,浆液会在压力的作用下将出浆口的隔膜装置顶破,浆料从出浆口喷出(在单向阀隔膜的作用下,膨胀管内的压力不会泄漏降低),喷出后的浆料流至封孔器出浆口处凝固后形成二次封堵。

3.2固瑞特G201封孔材料

通过对相关封孔材料的性能分析,并结合钻场封孔的实际情况,本次封孔材料采用固瑞特G201,该封孔材料是一种由有机高分子和无机材料制备的加固型双组分注浆材料,浆液由A,B双组分独立包装组成,且A组分和B组分以体积比为1∶1,通过双液比例泵自动混合后进行注浆。固瑞特G201封孔材料性能指标见表1。

表1 固瑞特G201封孔材料性能指标

3.3封孔器坐底注固瑞特封孔技术

根据下向穿层钻孔的孔深和见煤情况,钻孔前端采用直径40mm的尖锥和直径40mm的PVC管,煤层段使用花眼管,位于钻孔孔深11~12m处连接FK-80/5-X封孔胶囊1个,在封孔胶囊下段1.8m处连接直径40mm的铁管,并在封孔胶囊上段4分处连接注浆管且直到孔口;连接好注浆管后,从注浆管注固瑞特,待孔口返浆后停止注浆,15min后进行二次加压注浆,待孔口有浆液冒出停止注浆,注浆结束。

3.4封孔注意事项

由于注浆浆液的固化时间与现场温度有关,因此注浆前,先将固瑞特的两个组分材料放在15~30℃温度下放至12h以上;为防止堵管,注浆间隙时,可用A组分充满混合头和管路;套管下不到位的钻孔重新进行透孔,透孔后套管仍不到位的立即进行补孔,确保钻孔的深度符合要求;为使套管能够顺利下过止煤点,在封孔前应对钻孔进行充分排渣,且下向穿层钻孔施工至穿过煤层底板10~15m,用于煤岩粉的沉淀。

4 效果考察

在11518高抽巷的1号和2号钻场实施了注浆防水工艺和封孔器坐底注固瑞特封孔技术,在采用新封孔技术施工完后,凝固24h,孔口套管采用变头与瓦斯抽采管路进行连接,并在连接处安装瓦斯浓度和流量监测的装置,气密性检查合格后开始抽采瓦斯。对1号和2号钻场的瓦斯抽采情况进行统计,累计抽采60d后,经过分析统计的数据发现其中单孔平均浓度均在38.5%以上,干管抽采平均浓度36.2%;抽采混合流量5.32m3/min,抽采平均纯流量2.8m3/min,抽采率达到52.6%。

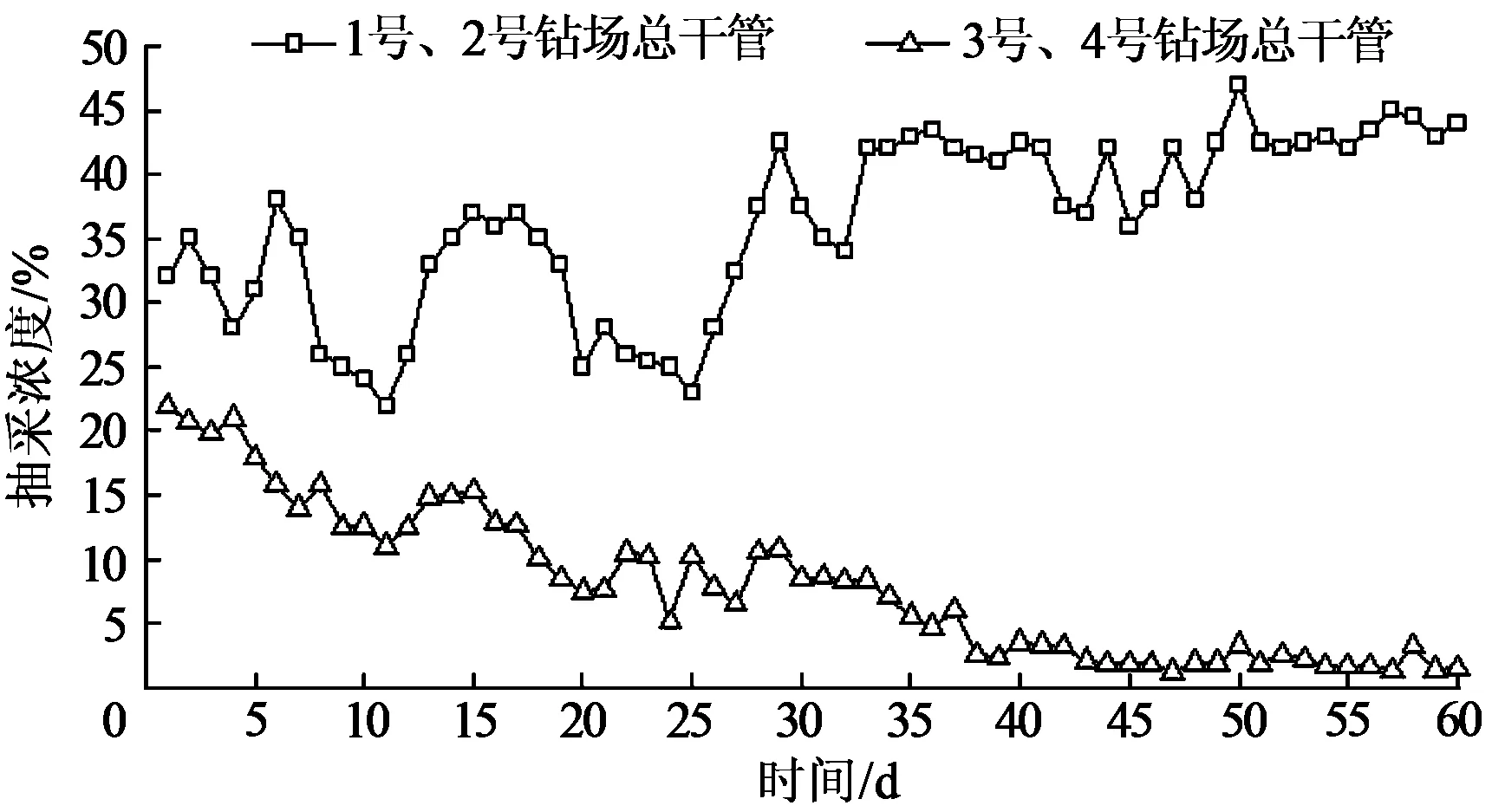

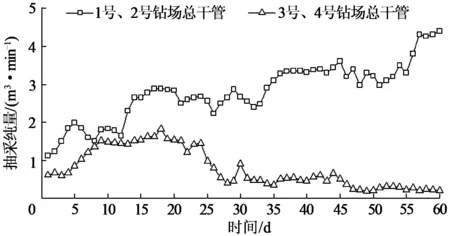

11518高抽巷的3号和4号钻场作为参照组,且3号和4号钻场未采用注浆防水工艺,封孔技术采用的是传统聚氨酯坐底的封孔工艺,并和1号、2号钻场同时进行预抽瓦斯,60d内干管抽采浓度1.2%~21%,平均抽采纯量0.76m3/min,与1号、2号钻场抽采浓度、抽采纯量对比结果如图4、图5所示。

图4 干管抽采浓度对比

图5 干管抽采纯量对比

分析图4、图5可知:在抽采初期1号、2号钻场钻孔抽采浓度和抽采纯量都要明显大于3号、4号钻场,抽采15d后,3号、4号钻场钻孔抽采浓度、抽采纯量均开始有下降的趋势,并且随着抽采时间的增加,抽采浓度和纯量越来越小,而1号、2号钻场在抽采60d内抽采浓度和纯量均呈现波动上升趋势,最大值分别达到46.5%和4.38m3/min。

以上结果表明在抽采后期,未采取注浆堵水措施和新封孔工艺的3号、4号钻场受水和钻孔密封性以及完整性的影响比较大,裂隙水会降低煤层瓦斯的解吸率,同时堵塞运移通道,而且未采用新封孔工艺钻孔的密封性和完整性大大降低,容易出现钻孔垮孔和堵孔,抽采效果差。1号、2号钻场在采取注浆堵水和新封孔工艺后,使得水所造成的不利影响大大降低,煤层透气性和钻孔的密封以及完整性都得到保障,瓦斯抽采浓度和纯量都比较大,且持续时间长,抽采效果比较理想。

5 结 论

(1)根据实验矿井的具体情况,通过实验室配置新型注浆液,并实行长、短孔相结合的注浆防水工艺,有效地固结了破碎岩层,封堵裂隙并充填含水层的含水空间,改变含水层的性质结构,使含水层成为弱含水层甚至隔水层,大大降低了水对下向穿层钻孔瓦斯抽采的影响。

(2)固瑞特在流动水中不会被稀释、溶解,且固结体仍有较高强度,采用封孔器坐底注固瑞特封孔技术具有良好的封孔效果。

(3)采用注浆防水和封孔器坐底注固瑞特封孔技术,11518高抽巷下向穿层钻孔累计抽采60d,单孔浓度均在38.5%以上,干管抽采平均浓度36.2%,抽采混合流量5.32m3/min,抽采纯流量2.8m3/min。与参照组相比,平均抽采浓度与平均抽采流量均大幅度地提高,抽采效果良好。

(4)注浆防水和封孔器坐底注固瑞特封孔技术有效解决了地层构造比较复杂,煤层顶底板岩层含水情况下穿层钻孔瓦斯抽采不理想等问题。为同类地质条件下穿层钻孔瓦斯抽采工作提供新的技术方向。

[1]罗孝勇.下向穿层钻孔瓦斯抽采技术[J].煤炭技术,2008,27(6):87-89.

[2]程远平,付建华,俞启香.中国煤矿瓦斯抽采技术的发展[J].采矿与安全工程学报,2009,26(2):127-139.

[3]司春风.下向钻孔抽采被保护层煤巷条带瓦斯的工艺技术研究[J].矿业安全与环保,2013,40(3):65-69.

[4]何修仁.注浆加固与堵水[M].沈阳:东北工学院出版社,1990.[5]李波,李长松,魏建平,等.套管带压固结封孔技术在瓦斯压力测定中的应用[J].煤炭科学技术,2009,37(3):34-37.

[6]戎立帆,柏发松,车志飞.下向穿层瓦斯抽采钻孔新型封孔方法及应用[J].中国安全生产科学技术,2014,10(8):64-68.

[7]赵志法,张庆华,黄长国,等.下向穿松软煤层涌水钻孔测压技术研究[J].矿业安全与环保,2008,35(5):34-37.

[8]石智军,胡少韵,姚宁平,等.煤矿井下瓦斯抽采(放)钻孔施工新技术[M].北京:煤炭工业出版社,2008.

[9]黄长国,周华龙,刘志伟,等.下向测压孔封孔技术及运用[J].矿业安全与环保,2009,36(S1):111-112.

[10]袁亮.松软低透煤层群瓦斯抽采理论与技术[M].北京:煤炭工业出版社,2004.

[11]王明重,吕辰,陈凯.下向测压钻孔封孔技术研究[J].中国安全生产科学技术,2014,10(4):109-113.

[12]周鑫隆,柏发松,石必明,等.下向穿层钻孔条带预抽瓦斯技术研究[J].中国安全生产科学技术,2014,10(12):149-154.

[责任编辑:施红霞]

2016-01-04

周成刚(1990-),男,安徽安庆人,在读硕士研究生,研究方向为安全理论与技术。

TD712.62

B

1006-6225(2016)05-0095-03

[DOI]10.13532/j.cnki.cn11-3677/td.2016.05.027

[引用格式]周成刚,申茂良,朱亚林.含水岩层下向穿层钻孔瓦斯预抽技术研究[J].煤矿开采,2016,21(5):95-97,91.