苯硝化工艺 HAZOP分析的定量化研究*

桂阳 张明广 虞奇 李阳 钱城江

(南京工业大学安全科学与工程学院 南京210009)

安全管理与咨询

苯硝化工艺 HAZOP分析的定量化研究*

桂阳张明广虞奇李阳钱城江

(南京工业大学安全科学与工程学院南京210009)

为提高危险化工工艺过程风险评估的准确性,通过工艺仿真模拟,研究工艺参数波动对生产装置安全性能的影响。以苯硝化工艺为例,采用危险与可操作性分析对该过程进行定性的风险评估;同时利用Aspen Plus建立苯硝化装置的模拟流程。结合HAZOP分析中偏差与模拟中硝化釜的流程变量之间的联系 ,以进料混酸的流量和1号硝化釜热负荷及出口温度为量化指标,观察混酸流量在正常操作点17.6 m3/h的± 100%范围波动下1号硝化釜热负荷及出口温度的变化。研究结果表明 ,保持1号硝化釜温度为正常值,随着混酸流量的增大 ,硝化釜热负荷先增大后减小;保持硝化釜热负荷不变,随着混酸流量的增大,硝化釜温度先增大后减小。其中混酸流量值超过22.95 m3/h时,温度超过报警阈值60℃。

HAZOP分析 仿真模拟 苯硝化工段 进料流量 硝化釜散热量 量化

0 引言

随着化工生产逐步实现装置大型化、过程连续化、控制自动化,工艺过程的危险性也随之增大。为有效排除化工生产过程中的事故隐患,风险评估的全面性和准确性尤为重要。在众多的评价方法中,危险与可操作性分析(hazard and operability study,HAZOP)以其详细完整的风险分析结果备受行业推崇。但由于装置建设和改造成本的限制,HAZOP分析提出的建议的可操作性较差,且其分析的结论属于定性分析,缺乏量化标准,给出了过多处置方案,导致安全措施处于冗余状态,不能使有限的资源合理的分配。因此,克服传统HAZOP分析的固有缺点,实现其定性结果的定量化具有重要意义。

文中将结合Aspen Plus过程模拟对高危工艺的HAZOP分析进行定量化研究。以苯硝化单元为例,采用HAZOP分析其工艺参数发生偏差的原因、结果及可采取的安全措施,然后采用Aspen Plus对苯硝化装置进行仿真模拟。通过结合HAZOP分析和Aspen Plus仿真模拟,揭示出反应器中由于工艺参数发生波动而引起的系统特性的变化情况,从而得到HAZOP分析中偏差发生的原因和结果之间的量化关系。

1 苯硝化工艺流程

苯硝化是向苯环上引入硝基(-NO2)生产硝基苯的工艺 ,早期采用混酸间歇硝化法。由于苯胺需求量迅速增长,20世纪60年代后,逐渐开发了釜式串联、环式串联、管式和泵式循环的连续硝化工艺和带压绝热硝化工艺。苯硝化反应属于强放热反应,且放热集中,控制不当易引起火灾爆炸、中毒等事故,造成重大的人员伤亡和财产损失;而且硝化工艺已被国家安监总局列为18种重点监管的危险化工工艺之一。因此,需要对该高危工艺过程的危险性进行定性和定量的风险评估。

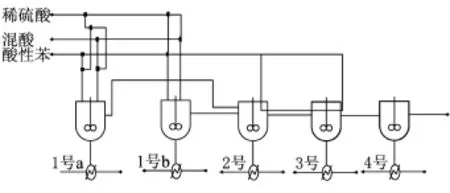

以南方某化工厂的釜式串联硝化工艺为例,工艺流程如图1所示:将98%硝酸、98%硫酸和68%硝化稀硫酸按一定比例在配酸釜中配制成合格的混酸,将混酸与酸性苯及循环稀硫酸连续送入1号硝化釜(为1号a和1号b两釜并联操作),通过溢流依次流向2号、3号和4号硝化釜继续反应,反应后的物料溢流至硝化分离器,通过重力沉降实现连续分离酸性硝基苯和硝化稀硫酸。其中,主要涉及的反应如下:

图1 苯硝化工艺流程

2 HAZOP分析

HAZOP分析是一种系统性、结构性的分析方法。采用HAZOP开展工艺危险性分析时,通常包括以下步骤:①划分节点。对连续工艺过程,首先将生产过程根据工艺流程划分为合理的分析节点 ,这样有利于分析工作的深入、完善。②选择工艺参数,确定偏差。选择适用于所选分析节点的工艺参数,如:流量、温度、压力、液位、界位、腐蚀侵蚀、破裂泄漏、维修、采样、污染等。③确定风险矩阵,分析偏差的原因和后果。根据各个公司事故统计情况和风险接受程度 ,制定本公司适用的风险矩阵。针对节点内某一设备工艺参数的偏差,结合现有资料和小组成员的经验,分析导致这一偏差发生的原因 ,以及参数发生偏离后可能导致的后果 ,并根据风险矩阵,确定风险等级。④提出建议措施。通过分析,审查现有安全措施是否足够,若事故风险等级高、后果严重且影响恶劣 ,小组成员就有必要提出合理可行的建议措施。

根据以上步骤,选取1号硝化釜单元进行HAZOP分析,可得1号硝化釜单元中,导致偏差的原因包括管路堵塞、阀门故障、泵故障等,可能导致的后果有副产物增多、污染环境、反应不完全等。再通过风险矩阵初步确定风险量 ,提出相应安全措施。风险矩阵中,S表示后果严重度,L表示事故发生频率,R表示风险等级。为了对HAZOP分析的风险后果深入量化,笔者筛选出与混酸进料流量相关的3项偏差为例,将结合Aspen Plus仿真模拟对偏差原因及结果进行定量化研究,如表1所示。

表1 1号硝化釜流量的HAZOP分析

3 仿真模拟

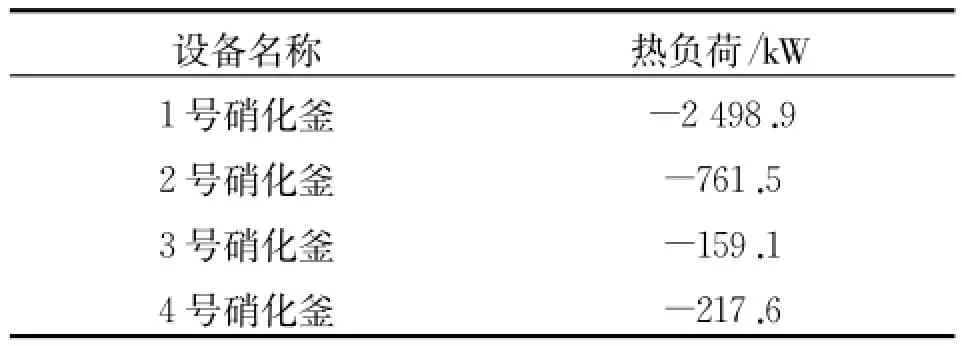

准确的化工过程模拟是实现HAZOP定量化研究的前提和基础,根据工艺描述,利用Aspen Plus建立硝化工艺的流程,如图1所示。硝化反应单元共有5台硝化釜,其中1号硝化釜为1号a和1号b两釜并联操作。反应釜均由全混流理想反应器 (continuously stirred tank reactor,CSTR)和冷凝器共同组成。CSTR中的反应物为极性电解质体系,因此根据经验可以ELECNRTL物性体系,冷凝器中由水组成,属于极性非电解质体系,根据经验选取UNIQUAC体系[1]。根据现场仪表的DCS数据可知,混酸的流量为17.6 m3/h,稀酸流量11.55 m3/h,酸性苯的流量为10.15 m3/h。工艺操作的正常温度为58℃。通过模拟计算获得各硝化釜在正常状态下的热负荷(其中负值表示放热),如下表2所示。

表2 各反应釜正常状态下的热负荷

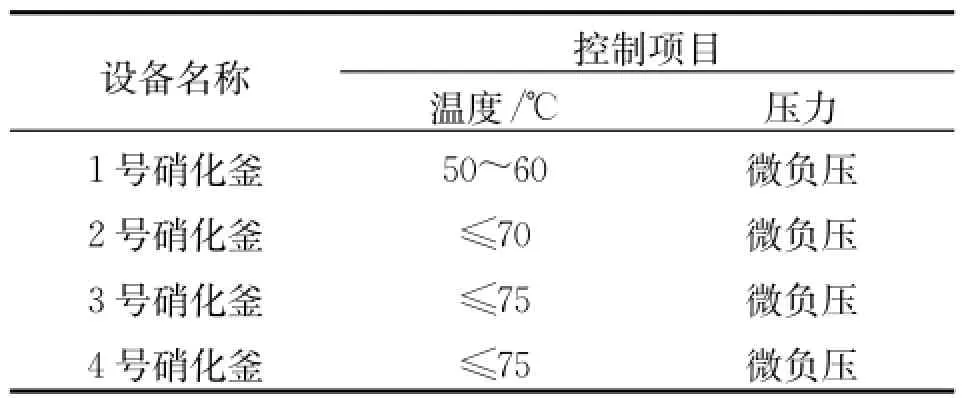

表3 工艺操作指标

通过比较各硝化釜的热负荷可以看出苯硝化反应过程中1号硝化釜的热负荷远大于其他硝化釜。再者,通过分析工艺的操作指标可知,1号硝化釜的控制温度低于其他硝化釜 ,如表3所示。综上所述,1号硝化釜在所有硝化釜中危险度最高。

4 定量化研究

在对HAZOP分析结果的定量化过程中,笔者通过改变输入变量来观察输出变量的变化。根据筛选的3项偏差分析内容,确定在工艺模拟中通过控制混酸进料流量的波动获得1号硝化釜热负荷及温度的波动数据,采取控制变量法进行数据分析。主要分以下两种情况:①在保持硝化釜出口温度为不变及其他条件不变的情况下,重点分析混酸流量在正常操作点的±100%范围波动下1号硝化釜热负荷的变化。②在保持硝化釜热负荷及其他条件不变的情况下,重点分析混酸流量在正常操作点的±100%范围波动下1号硝化釜出口温度的变化。

4.1混酸进料量波动对1号硝化釜热负荷及出口温度的影响分析

混酸是工艺反应过程的反应物之一。混酸流量是工艺流程中的重要反应参数,标准值为17.6 m3/ h。保持硝化釜出口温度58℃及其他条件不变的情况下,当混酸流量由0.1 m3/h变化到35.2 m3/h时,1号硝化釜的热负荷的计算结果如表4所示(其中负号表示放热)。

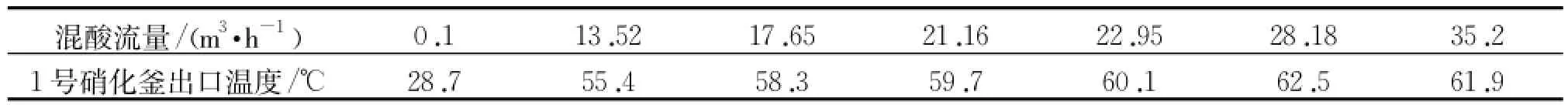

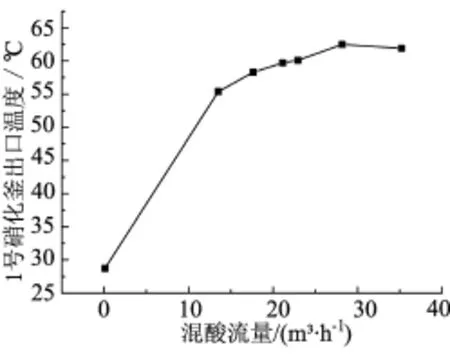

由表4可知,正常工况下,硝化釜的热负荷为1 765.7 kW。在保持硝化釜热负荷及其他条件不变的情况下,当混酸流量由0.1 m3/h变化到35.2 m3/ h时,1号硝化釜的温度计算结果如表5所示。由于模拟过程中混酸量为零会导致模拟过程发生报警,因此选取0.1 m3/h代替零流量。

表4 不同混酸流量下1号硝化釜的热负荷值

表5 不同混酸流量下1号硝化釜的温度值

混酸流量的增加,意味着反应物物质的量的增加。由于苯硝化反应为放热反应,随着反应物物质的量的增加,硝化反应加剧,反应平衡向正反应方向倾斜,使另一反应物酸性苯更多的被消耗 ,在保持硝化釜温度恒定为58℃的条件下,反应放热量的增加导致1号硝化釜热负荷的增大。随着混酸流量的不断增大,另一反应物酸性苯参与反应的量保持恒定,反应放热量不变。然而,由于进料混酸的温度为25℃,远小于1号硝化釜的内部温度,从而起到降温的作用,导致1号硝化釜的热负荷下降。因此,保持硝化釜温度为正常工况,随着混酸流量的增大,硝化釜热负荷先增大后减小,如图2所示。

同理,在保持硝化釜热负荷恒定为1765.7 kW的条件下,随着混酸进料量的增加,硝化反应加剧,平衡向放热反应方向倾斜。由于设计硝化釜热负荷恒定,从放热反应本质可知必定将导致反应温度的升高。但随着混酸流量的不断增大,由于混酸降温作用,导致1号硝化釜出口温度的微弱下降。因此,保持硝化釜温度为正常工况,随着混酸流量的增大,硝化釜热负荷先增大后减小,如图3所示。

图2 不同混酸流量下1号硝化釜的热负荷变化

图3 不同混酸流量下1号硝化釜出口温度变化

4.2结果分析

在实际生产DCS仪表中,混酸进料流量和1号硝化釜温度是可监测的量,而硝化釜热负荷值无法监测。在生产操作过程中,通过控制混酸的进料量变化是维持硝化釜温度不变的途径之一,因此从本质安全的角度考虑,需要设置混酸的进料量阈值。在模拟过程中,以硝化釜出口温度表征硝化釜温度,由数据分析可以得到,在保持硝化釜热负荷恒定为1 765.7 kW的条件下,当混酸流量为17.6 m3/h时,1号硝化釜出口温度为58.3℃,虽然与实际值58℃有一定误差,但误差在可接受范围内。当混酸流量值达到22.95 m3/h时,1号硝化釜的出口温度为60.1℃,超过报警阈值60℃,因此设计混酸流量22.95 m3/h为流量报警阈值。数据分析结果使表1中的HAZOP分析更加精确具体,量化了偏差原因到结果间的关系,初步确定了流程变量的报警阈值,对工艺安全操作具有直接的指导意义。

5 结论

(1)通过Aspen Plus对苯硝化装置进行仿真建模,为HAZOP定量化研究提供了条件。结合HAZOP分析中偏差与模拟中硝化釜的流程变量之间的联系,通过数据分析混酸量对1号硝化釜热负荷及出口温度的影响,建立了HAZOP分析中原因到结果间的量化关系,初步确定了流程变量的报警阈值,提高了危化工艺风险评估的精确性和可操作性。

(2)鉴于HAZOP分析的抽象性和复杂性,如果对整个工艺的HAZOP分析进行量化,工作量大,而且适应性差,很多情况暂时还不能进行合理的量化,这是未来需要进一步深入研究的内容。

[1]SUN Lanyi.Chemical engineering process simulation using Aspen Plus[M].Beijing:Chemical industry press,2012:17-46.

Study on HAZOP Quantitative Analysis of Benzene Nitrification Based on Simulation

GUIYang ZHANG Mingguang YU Qi LI Yang QIAN Chengjiang

(College of Safety Science&Engineering,Nanjing Tech University Nanjing 210009)

In order to deepen risk analysis in process,the connection between quantitative risk evaluation and process simulation technology should be researched.Firstly,hazard and operability analysis and chemical process simulation by Aspen Plus are made in benzene nitrification unit which is selected as the object.Then,the relationship between deviation’descriptions of HAZOP and flow variables of benzene nitrification simulation is explored.Differentmaterials of feed rate in benzene nitrification and nitrification reactor heatare chosen as the quantifying indexes,to observe the changes ofthe 1-nitrification-reactor’s heat duty and temp under normal operating range±100%of the feed rates.The simulation results show thatwith constant temperature of 1-nitrification reactor and increasing flow of mixed acid,1-nitrification reactor’s heat duty increases first and then decreases and meanwhile,with constant heatduty of 1-nitrification reactor and increasing flow ofmixed acid,1-nitrification reactor’s temperature increases firstand then decreases.While mixed acid flow value reaches 22.95 m3/h,the temperature alarm threshold is exceeded 60℃.

HAZOP analyse chemical process simulation benzene nitrification process feed rate nitrating pot heat release quantization

国家自然科学基金(71001051),江苏省自然科学基金(BK2012824),江苏省危险化学品本质安全与控制重点实验室开放课题(HCSC201304)。

桂阳 ,男,硕士,主要研究方向为化工过程本质安全。

(2015-09-10)