陶瓷颗粒含量对Cr-Al2O3活塞环抗黏着性能的影响

马乐, 金梅, 吴迪, 李斌, 沈岩, 姜鹏程, 徐久军

(1. 大连海事大学船机修造工程交通行业重点实验室, 辽宁 大连 116026;2. 南京航空航天大学材料科学与技术学院, 江苏 南京 210016;3. 戚墅堰机车车辆工艺研究所有限公司, 江苏 常州 213011)

陶瓷颗粒含量对Cr-Al2O3活塞环抗黏着性能的影响

马乐1, 金梅1, 吴迪2, 李斌1, 沈岩1, 姜鹏程3, 徐久军1

(1. 大连海事大学船机修造工程交通行业重点实验室, 辽宁 大连116026;2. 南京航空航天大学材料科学与技术学院, 江苏 南京210016;3. 戚墅堰机车车辆工艺研究所有限公司, 江苏 常州213011)

通过贫油试验的方法对陶瓷颗粒含量分别为0,1.01%,1.68%,2.82%,3.45%,4.38%的Cr-Al2O3活塞环的抗黏着性能进行评价,并探讨了Cr-Al2O3活塞环镀层中陶瓷颗粒含量对活塞环抗黏着性能的作用机制。试验结果表明:含有陶瓷颗粒的Cr-Al2O3环的抗黏着性能优于不含陶瓷颗粒的Cr-Al2O3环,且其抗黏着性能与陶瓷颗粒含量相关。当陶瓷颗粒含量为2.82%时,抗黏着性能最好,陶瓷颗粒含量在0~2.82%时,Cr-Al2O3环抗黏着性能随陶瓷颗粒含量的增多而提高,陶瓷颗粒含量大于2.82%时,Cr-Al2O3环抗黏着性能随陶瓷颗粒含量的增多而降低。

活塞环; 铬基陶瓷; 复合镀层; 黏着磨损; 陶瓷颗粒

拉缸是发动机常见故障之一,对发动机的正常运行具有危害。随着发动机功率和强化指标的不断提高,活塞环-缸套摩擦副所承受的机械负荷和热负荷也越来越高,活塞环-缸套摩擦副在高温高压的苛刻环境中工作,使拉缸问题更加突出[1]。针对这个问题,需要对活塞环进行表面处理。研究表明[2-6],铬基陶瓷复合镀活塞环较其他镀层活塞环具有较低的摩擦系数、良好的耐磨性和抗黏着性能,这些优良性能使其在活塞环行业中得到广泛应用,大约占据欧洲柴油机市场的90%。影响铬基陶瓷复合镀层性能的主要指标有网纹密度、网纹宽度、陶瓷颗粒的粒径、陶瓷颗粒含量、工况条件等。袁国民研究了铬基陶瓷复合镀技术对镀层网纹的宽度、密度及分布性的影响[7];金梅等人研究了同种铬基陶瓷复合镀活塞环的抗黏着性能在不同的温度、载荷下发生的变化,发现在载荷为40~80 MPa,温度为180~200 ℃时,抗黏着性能稳定[8];赵散梅采用三体磨料磨损研究陶瓷颗粒粒径对陶瓷颗粒增强高铬铸铁基表层复合材料耐磨性的影响[9]。上述研究均未涉及陶瓷颗粒含量对铬基陶瓷复合镀活塞环抗黏着性能的影响。

本研究通过贫油试验的方法,采用对置往复式摩擦磨损试验机,以断油到拉缸的持续工作时间来表征摩擦副的抗黏着性能,对比评价在相同的试验条件下不同陶瓷颗粒含量的铬基陶瓷复合镀活塞环与CuNiCr合金铸铁缸套配对副的抗黏着性能,并研究了陶瓷颗粒含量对铬基陶瓷复合镀活塞环抗黏着性能的影响。

1 试验部分

1.1试验材料

角度环使用的是PID控制器中的PD控制器:当在单位时间内,倒立摆摆杆由一个角度运动到另一个角度时,角速度从零变大再变成零,这里的角速度就可以理解为此次角度与平衡位置的差值和上次角度差值的差值(因为角度差值除以单位时间就是角速度),这刚好契合PID控制器中微分部分参数的要求。

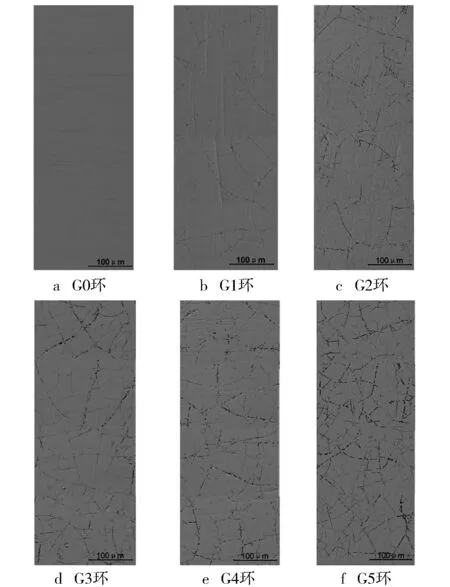

缸套选用表面珩磨的CuNiCr合金铸铁缸套,缸套内径270 mm,壁厚8.5 mm。沿缸套圆周方向将其切割为40份长度43 mm的缸套试样。选取6种陶瓷颗粒含量不同的Cr-Al2O3活塞环,分别标记为G0环、G1环、G2环、G3环、G4环、G5环。活塞环外径270 mm,环高11 mm。沿活塞环圆周方向进行切割,切割为扇形活塞环试样。将活塞环试样表面磨平抛光,沿平行于工作表面方向连续取4个视野,拼接到一起(见图1),以保证陶瓷颗粒含量的计算结果具有代表性。本研究用陶瓷颗粒占有的面积百分比对陶瓷颗粒含量进行表征,使用MATLAB进行计算,根据铬基陶瓷复合镀工艺及检测结果,网纹内镶嵌满陶瓷颗粒,因此该表征方法综合考虑了陶瓷颗粒的数量及大小。由图可观察到,G0环表面无陶瓷颗粒,有轻微裂纹,G1环、G2环、G3环、G4环、G5环表面分布着不均匀的网状裂纹,裂纹里镶嵌着陶瓷颗粒。经计算得,G1环陶瓷颗粒含量约为1.01%,G2环陶瓷颗粒含量约为1.68%,G3环陶瓷颗粒含量约为2.82% ,G4环陶瓷颗粒含量约为3.45%,G5环陶瓷颗粒含量约为4.38%。经检测,因生产批次不同,不同陶瓷颗粒含量的活塞环镀层硬度、粗糙度有不可避免的微小差异,但多次对比试验结果表明,引起活塞环抗黏着性能变化的主要因素为陶瓷颗粒含量的差异。润滑油选用长城4012润滑油。

图1 活塞环表面连续4个视野的形貌(SEM)

1.3试验方法

2.2陶瓷颗粒含量对活塞环抗黏着性能的影响机制

图2 摩擦副运动形式及接触状态示意

1.2试验设备

同时,按照《绿色生态城区评价标准》(GB/T 51255—2017)中关于绿色建筑的评价要求2),为高标准规模化推动绿色建筑发展,拟在广州市选择5个具备一定规模、二星级潜力较大区域作为绿色生态示范区的试点(图9),包括中新广州知识城南起步区、广州国际创新城南岸起步区、广州空港经济区起步区、广州南沙新区明珠湾区起步区和海珠中央创智岛。

表1 气缸套-活塞环贫油试验条件

2 试验结果与分析

车门的锁被冻住?雾气缭绕的挡风玻璃模糊了你的视线?想要将雾除去而不弄花车窗和玻璃,可以将一个黑板擦放在车里。或者是把车窗摇下来,让新鲜的空气进入到车里,这样可以很快让雾散去。

图3示出6种活塞环分别与CuNiCr合金铸铁缸套配对时的拉缸时间对比。由图可见, G3环拉缸时间最长,即陶瓷颗粒含量为2.82%的Cr-Al2O3活塞环的抗黏着性能最优。当陶瓷颗粒含量少于2.82%时,Cr-Al2O3活塞环的抗黏着性能随着陶瓷颗粒含量的增多而提高;当陶瓷颗粒含量大于2.82%时,Cr-Al2O3活塞环的抗黏着性能随着陶瓷颗粒含量的增多而降低。G0环-铸铁缸套的拉缸时间为1 h55 min,时间最短,即纯镀铬环的抗黏着性能最差。镶嵌有陶瓷颗粒的活塞环的拉缸时间较纯镀铬环均有增加,抗黏着性能均优于纯镀铬环,其中,G3环-铸铁缸套的拉缸时间为4 h17 min,较G0环延长了1.32倍。

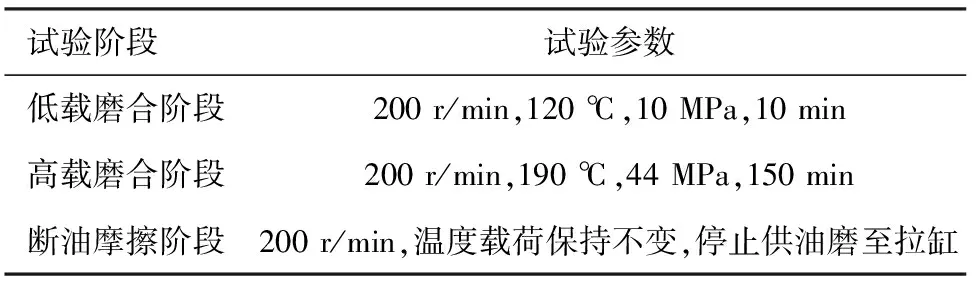

采用贫油试验[8]评价气缸套-活塞环摩擦副的抗黏着性能。试验先依次进行低载磨合阶段与高载磨合阶段,此时连续充分供油,润滑油流量均保证3滴/min(约0.1 mL);高载磨合阶段结束时停止供油,摩擦副持续磨至拉缸,即断油摩擦阶段;最后停机结束试验。本研究以断油摩擦时间(拉缸时间)表征缸套-活塞环摩擦副的抗黏着性能。为克服摩擦磨损试验离散性大的问题,每组试验重复3次,以保证试验的准确性和重复性。试验条件见表1。

第二,在行业洗牌方面。我国各大行业内部均开始进行激烈的淘汰与兼并,大型企业并购中型企业,以扩大市场份额,消灭潜在危机。小型企业在政府与银行高杠杆的影响下难以融资,纷纷推出市场,此消彼长下在不同行业里均出现了大型寡头企业,行业内部洗牌形式激烈。

图3 拉缸时间对比

本试验采用自行研制的对置往复式摩擦磨损试验机[10]。试验机上部安装活塞环试样,下部安装缸套试样,其中活塞环试样固定不动,缸套试样作往复运动(见图2)。本试验机可真实模拟缸套-活塞环使用条件和失效条件,并具有重复可靠性。

图4a示出拉缸后缸套试样的表面形貌。由图可见,严重黏着磨损区域低于正常磨损面,沿滑动方向呈犁沟状,基体塑性变形严重,出现波纹状的黏着痕迹,还有深度黏着、撕裂和剥落迹象,表层材料损伤严重。在本试验中,与不同活塞环配对时,缸套拉缸后表现出相似的特点。图4b示出贫油试验后活塞环试样拉缸区域表面形貌。由图可见,活塞环严重黏着磨损区域表面黏附有大量的材料。由图5可知,活塞环表面黏附的为缸套材料。在贫油试验中,当摩擦副进入断油摩擦阶段后,摩擦副因处于较高试验温度且摩擦过程产生 “温升”,表面残存的润滑油有明显的蒸发现象,使摩擦副处于润滑不足的状态。试验中摩擦副持续受到法向力和切向力的联合作用,油膜受挤压发生破裂,使摩擦副表面某一点快速升温并受热膨胀,产生“热力凸起”现象,金属发生直接接触并相互滑动,使活塞环和缸套表面产生熔融黏着,摩擦力急剧升高,最终导致拉缸[11-13]。若摩擦副在摩擦过程中存在硬质磨粒,会加速油膜破裂,促使拉缸现象发生。

2.1陶瓷颗粒含量对活塞环抗黏着性能的影响规律

图4 贫油试验后缸套及活塞环的表面形貌

图5 活塞环严重黏着磨损区域表面成分分析

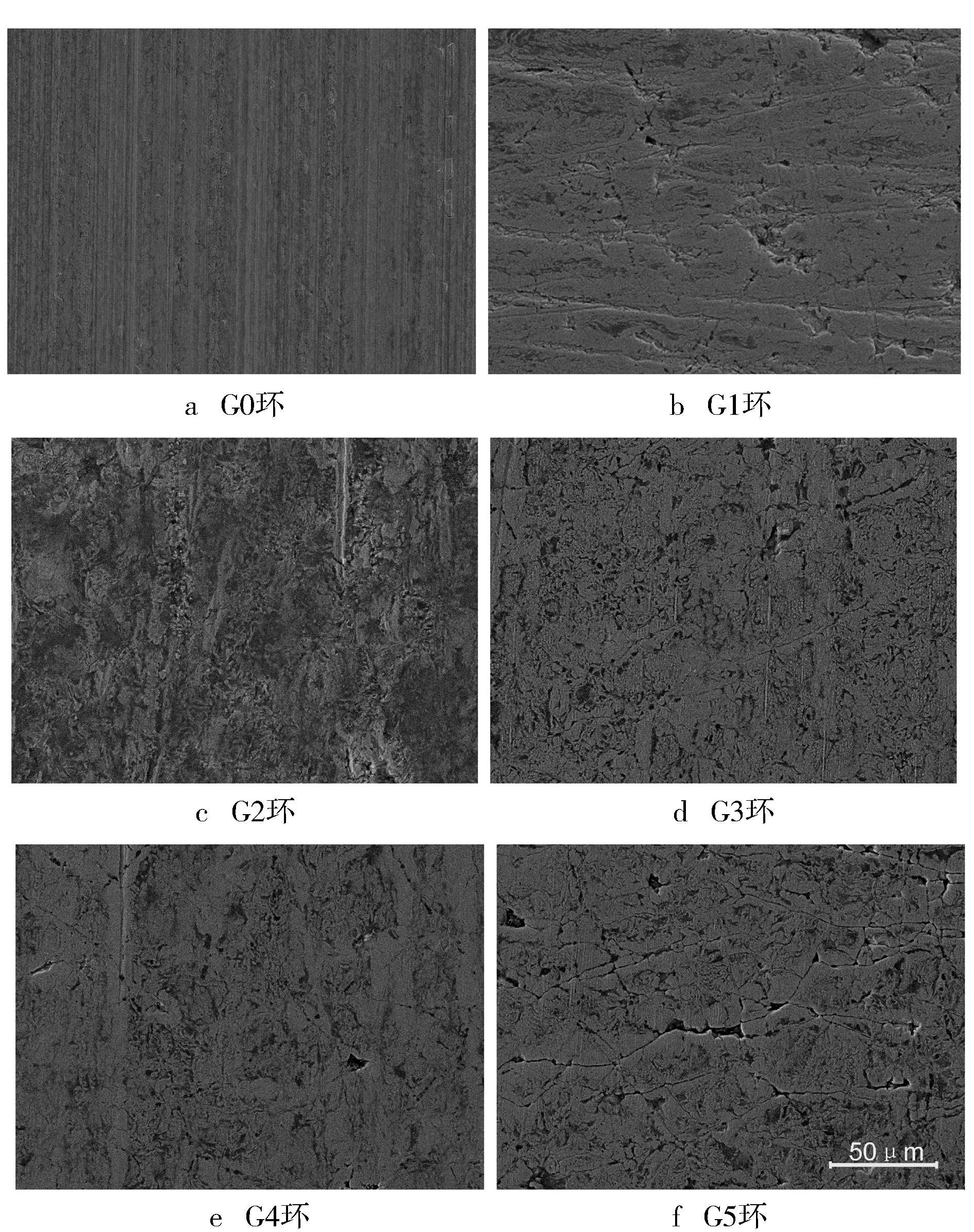

图6示出贫油试验后活塞环正常磨损区域的表面形貌。由图可见,6种活塞环的正常磨损区域均有轻微塑性变形,其中G1环的正常磨损表面比较粗糙,有不同方向且宽度不一的加工痕迹,G5环表面有剥落形成的大小凹坑,凹坑内基本观察不到Al2O3颗粒。铬基陶瓷复合镀对硬铬层的微裂纹进行反向刻蚀使其扩充,并使微裂纹形成通道,将陶瓷颗粒嵌满微裂纹后,陶瓷颗粒便在铬基上呈网状分布。在磨合期,铬层受到磨损后,陶瓷颗粒露出并承受磨损,形成了以陶瓷颗粒为骨架的凹槽,因此复合陶瓷颗粒后的活塞环储油能力更优,有利于油膜的维持。陶瓷颗粒与CuNiCr合金铸铁缸套摩擦磨损时,两种材料具有较小的互溶性,黏着倾向性小。此外,拉缸经常伴随有磨粒磨损,陶瓷颗粒硬度远高于外来颗粒的硬度,使复合陶瓷颗粒后的活塞环更耐磨,当陶瓷颗粒形成网状凸起时,对其他磨粒具有一定的包容性,可以减缓磨粒磨损对油膜的破坏[7]。综上所述,Cr-Al2O3环较镀铬环具有更好的抗黏着性能,试验结果也表明,G1环、G2环、G3环、G4环、G5环的拉缸时间均比G0环长。在一定范围内,随陶瓷颗粒含量增加,铬基陶瓷复合镀层在磨合期会形成更多的以陶瓷颗粒为骨架的凹槽,更有利于油膜的维持,陶瓷颗粒承载时一方面有更大的接触面积,另一方面能减少黏着点,减小黏着倾向。在本试验中,当陶瓷颗粒含量小于2.82%时,随陶瓷颗粒含量增加,抗黏着性能提高。由图6f可看出,G5活塞环表面有陶瓷颗粒脱落形成的大小凹坑,说明当陶瓷颗粒含量过大时,陶瓷颗粒脱落成为硬质磨粒的概率变大,陶瓷颗粒脱落时附着基体铬材料一起脱落形成磨粒,使拉缸时间缩短。当陶瓷颗粒含量大于2.82%时,随陶瓷颗粒含量增加,抗黏着性能下降。据其他学者研究成果[9],在使用ZrO2,Al2O3陶瓷颗粒作为复合材料的增强相时,ZrO2陶瓷颗粒能使该复合材料具有更好的耐磨性,因此将本试验中Al2O3陶瓷颗粒替换为ZrO2或其他种类陶瓷颗粒时能否进一步提高活塞环性能有待研究。

图6 贫油试验后活塞环试样正常磨损区域的表面形貌

3 结论

本研究通过贫油试验法评价了6种陶瓷颗粒含量不同的铬基陶瓷复合镀活塞环的抗黏着性能,试验结果表明:

以余观之,虽若简、若浑、若深、若奔放、若倔奇,率当世之常语,而变为雅真,可谓点铁成金也。[2](74辑许筠《文说》,P238)

a) 含有陶瓷颗粒的铬基陶瓷复合镀活塞环较不含陶瓷颗粒的铬基陶瓷复合镀活塞环具有更好的抗黏着性能;

b) 对Cr-Al2O3环来说,陶瓷颗粒含量与抗黏着性能相关,在本试验中,陶瓷颗粒含量为2.82%时,抗黏着性能最好;当陶瓷颗粒含量小于2.82%时,随陶瓷颗粒含量的增加抗黏着性能提高;当陶瓷颗粒含量大于2.82%时,抗黏着性能降低。

[1]田力, 姚喜贵. 从活塞环表面处理角度考虑如何消除活塞环拉缸的改进设计[J]. 工业技术经济,1998,19(6):119-126.

[2]Cho D H, Lee Y Z. Evaluation of ring surfaces with several coatings for friction,wear and scuffing life[J]. 中国有色金属学报(英文版),2009,19(4):992-996.

[3]Ke-Ning S, Xin-Ning H, Ji-Hai Z, et al. Electrodeposited Cr-Al2O3composite coating for wear resistance[J]. Wear,1996,196(1):295-297.

[4]祁三军,陈阳,张萍.内燃机活塞环表面处理技术的发展趋势[J].机车车辆工艺,2006(2):7-9.

[5]郝放. 活塞环铬基陶瓷复合镀[J]. 内燃机与配件,2010(5):22-25.

[6]杨杰,万善宏,张新国. 机车活塞环抗拉缸性能试验研究[J]. 机车车辆工艺,2011(4):1-3.

[7]袁国民. 影响活塞环复合镀铬层网纹特性的因素研究[J]. 内燃机与配件,2012(1):19-22.

[8]金梅,沈岩,朱亚琼,等. 基于贫油试验方法的镀铬缸套—喷钼活塞环抗黏着性能研究[J]. 车用发动机,2012(6):43-45.

[9]赵散梅. 陶瓷颗粒增强高铬铸铁基表层复合材料的制备与磨损性能研究[D]. 长沙:中南大学,2012.

[10]朱峰. 对置往复式摩擦磨损试验机研制及其试验[D]. 大连:大连海事大学,2011.

[11]田力,姚喜贵,郑殿旺. 从活塞环表面处理角度考虑如何消除活塞环拉缸的改进设计[J]. 工业技术经济,1998(6):119-126.

[12]桂长林. 影响内燃机活塞环-缸套擦伤的因素及防擦伤的摩擦学设计[J]. 摩擦学学报,1998,18(3):283-288.

[13]Shus,薛景渊. 活塞环、气缸套拉缸现象的调研、模拟和预防[J]. 国外内燃机,2000(3):20-25.

[编辑:潘丽丽]

Effect of Ceramic Particle Content on Anti-adhesion Performance of Cr-Al2O3Composite Coating Piston Ring

MA Le1, JIN Mei1, WU Di2, LI Bin1, SHEN Yan1, JIANG Pengcheng3, XU Jiujun1

(1. Key Lab of Ship-Maintenance & Manufacture, Dalian Maritime University, Dalian116026, China;2. School of Materials Science and Technology,Nanjing University of Aeronautics and Astronautics, Nanjing210016, China;3. Qishuyan Locomotive & Vehicle Technology Research Institute Co., Ltd., Changzhou213011, China)

The anti-adhesion performance of Cr-Al2O3composite coating piston ring respectively with 0%, 1.01%, 1.68%, 2.82%, 3.45% and 4.38% content of ceramic particle was evaluated by the method of lean oil test and the improvement mechanism of ceramic particle was discussed. The results show that the anti-adhesion performance of Cr-Al2O3composite coating piston ring is better than that of original chrome plated piston ring and the performance is related to the content of ceramic particle. The anti-adhesion performance of Cr-Al2O3piston ring is the best when the content of ceramic particle is 2.82%, improves within the critical content and becomes worse beyond the content with the increase of ceramic particle.

piston ring; chromium based ceramic; composite plating; adhesive wear; ceramic particle

2015-12-17;

2016-04-22

辽宁省教育厅基金资助项目 (L2015065);中央高校基本科研业务费专项资金资助项目(3132015032)

马乐(1991—),女,硕士,研究方向为内燃机摩擦学;18340824482@163.com。

徐久军(1967—),男,教授,博士生导师,研究方向为内燃机摩擦学; jjxu@dlmu.edu.cn。

10.3969/j.issn.1001-2222.2016.05.013

TK417.12

B

1001-2222(2016)05-0069-04