大型胶囊台车受力检测系统反力架结构设计应用

冯海暴,张宝昌,付大伟

(中交一航局第二工程有限公司,山东 青岛 266071)

大型胶囊台车受力检测系统反力架结构设计应用

冯海暴,张宝昌,付大伟

(中交一航局第二工程有限公司,山东 青岛 266071)

大型胶囊台车是我国独立设计开发的一种新型陆上出运设备,在进行陆上顶升、运移沉箱期间,由于台车运行轨道的基础沉降,导致车轮受力过大出现破坏现象,为精确的检测台车在动态下的各车轮受力情况,从而制定台车轨道建造验收标准。本文结合该设备的受力检测特征,利用了力学计算和应力测试的方法,进行了受力检测系统反力架结构设计和试验室加载应力验证,最终得出了受力检测反系统力架结构设计的详细方案,为以后的类似受力检测反力架设计提供科学依据。

受力检测;反力架;结构设计;研究应用

引 言

万吨级沉箱陆上出运胶囊台车[1]是中交一航局二公司独立设计开发的一种新型陆上出运设备,该设备是通过2年设计攻关,3年实践验证而研究成功的目前具备国际领先水平的专用新型设备。经过长期验证,发现万吨级沉箱陆上出运胶囊台车在实际工作中,由于运行基础的沉降等因素造成轨道高低不平,高差过大导致台车车轮受力过大出现破坏,为了确认目前工况下车轮具体受力情况,而需要设计一套受力检测系统,受力检测由反力架、数据采集、加载设备和台车四大部分组成,其中反力架设计是该系统的关键,在不同组合顶升力作用下,进行受力检测并输出数据,得出台车的受力规律。要保证受力检测反力系统的正常工作,对反力架的设计需要全面考虑各种影响因素,而与之配套的数据采集系统和台车结构系统则是系统正常工作的保证。胶囊台车受力检测系统见图1。

图1 胶囊台车受力检测系统

然后通过实践应用即时检测受力规律,为后期胶囊台车运行轨道建造和验收提供平整度验收科学依据。在试验室需要对台车车轴粘贴应力片分级加载后,找出应力片变形与受力的相关性,计算出台车每个车轴的受力情况。为实现该检测目的,需要在试验室通过反力架固定台车来实现对设备的分级加载过程,这就需要设计一套反力架来完成台车的分级加载工作。

1 受力检测系统反力架系统

受力检测系统反力架由钢结构支架和加载设备共同组成,该设备主要用于在加载期间固定胶囊台车的位置,确保台车处于模拟作业状态,不断的变化受力组合得出不同作业状态下的受力规律,并通过加载系统的控制对台车进行模拟加载,在稳定的状况下完成分级加载,从而避免因台车的稳定性而影响测试结果。

2 荷载及参数确定

2.1 受力工况及组合

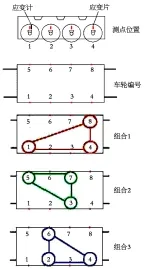

图2 车轮编号及受力组合

在沉箱出运过程中,拟采用全程监测台车各车轮受力状况的方法,以确保沉箱的全出运并为台车保养提供技术支持。经过工程沉箱出运过程中的受力分析调查,主要出现以下三种工况受力,车轮编号及受力组合见图 2。因此,在进行反力架设计时,主要按照以下三种工况分别计算受力。

2.2 结构设计荷载选取

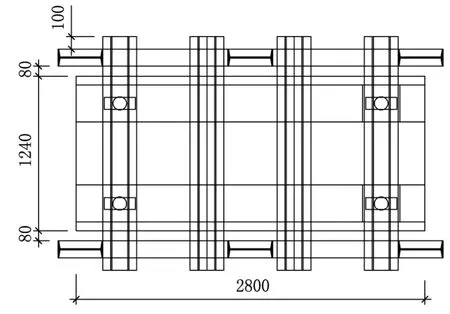

经过初步分析,台车设计单个车轮受力为70 t,为验证胶囊台车的极限破坏强度,根据文献[1],决定对台车施加100 t压力。反力架测试状态见图3及图4。

图3 反力架平面

图4 反力架断面

2.3 反力架主要测试设备组成

1)压力传感器:数量4个。

2)轨道:重量88.96kg/m,数量4节。

3)胶囊台车:重量约11 t,数量1节。

4)千斤顶:型号500 t。

3 设计分析

3.1 反力架设计参数确定

1)内轮廓平面尺寸

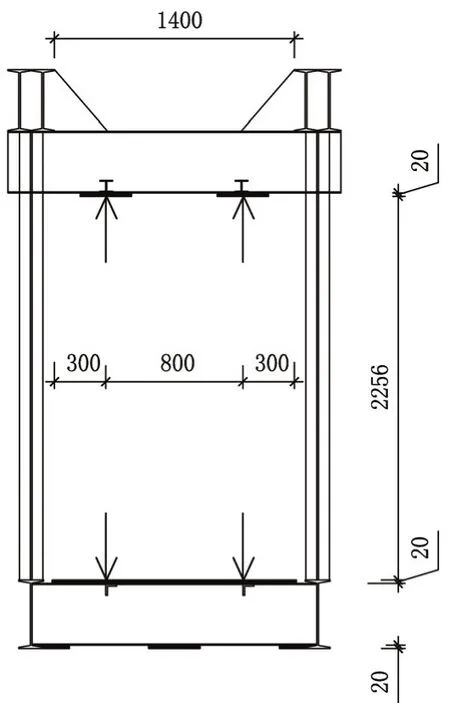

台车两边距离反力架边缘分别为80mm,反力架宽度初步设计为1 400mm;反力架探出胶囊台车长度方向每侧为 100mm,长度初步设计为3 000mm,后期根据计算实际调整。见图5。

图5 反力架内轮廓平面

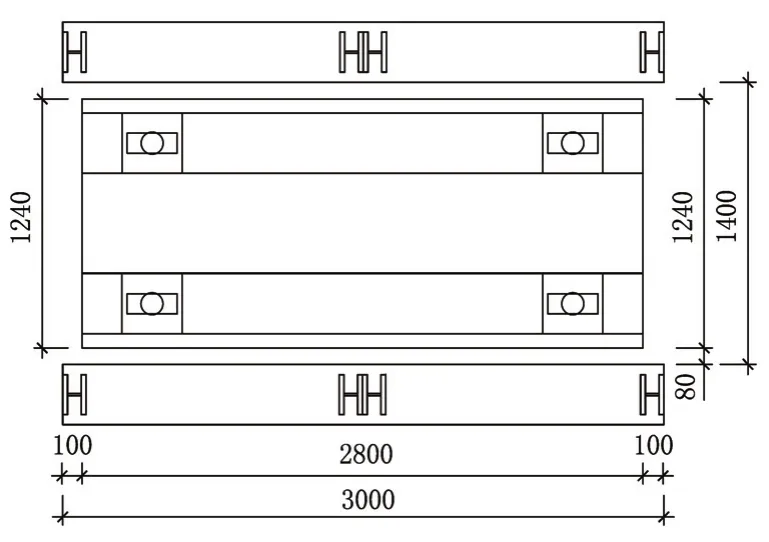

2)内轮廓高度尺寸

反力架自底梁开始自下而上分别,20mm钢板,压力传感器高175mm,20mm钢板,钢轨高150mm,台车高1 321mm,20mm钢板,500t千斤顶高470mm,千斤顶顶推空间按100mm设计,20mm钢板。

压力传感器底部和底部反力梁之间设置的钢板为2 800mm×300mm×20mm的板带;传感器和轨道之间设置的钢板尺寸为300mm×300mm ×20mm;千斤顶底部和胶囊台车之间设置的钢板尺寸为500mm×500mm×20mm;上部反力梁梁底部和千斤顶之间设置的钢板尺寸为 300mm ×300mm×20mm。台车轮距为700mm。

经过初步设计反力架内轮廓高度尺寸为2 296mm(2 256mm为不计上下钢板)。见图6。

图6 反力架内轮廓正立面

3)反力架内轮廓尺寸

经过分析,得出反力架内轮廓尺寸如下:

长度:3 000mm;

宽度:1 400mm;

高度:2 296mm。

3.2 反力梁设计(千斤顶支顶的接触梁)

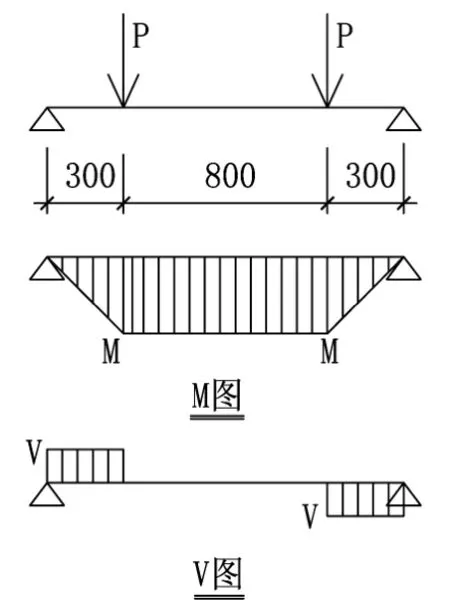

根据分析,需要通过计算确定上、下反力梁截面尺寸。受力模型图见图7及图8。

图7 反力梁受力(A-A)

图8 固定梁受力(B-B)

1)荷载及计算模型选择

图 7中,上部反力梁受两个荷载 P分别为100 t,荷载距两端距离分别为300mm,图7可以将反力梁受力简化为简支梁受力模型进行计算,但是实际受力时,固定梁的边缘不能作为力矩的取臂点,为此,需要通过采取对固定梁和反力梁角点加固的方法,使得弯矩取臂点位于固定梁的边缘处,以达到节约用材效果,具体方法为在拐角点两侧上部设置角钢支顶,使弯矩受力点移至固定梁边缘。

2)截面选择

初步选择使用工字钢作为反力梁,根据受力情况,由于反力梁受固定梁抱箍,可按端点固结计算,为考虑安全,将反力梁计算模型简化为简支梁甲酸。文献[2]给出了反力梁的受力模型和弯矩、剪力见图9。

图9 反力梁受力模型

根据受力模型计算 Mmax=3×108 N·mm,V==106 N。

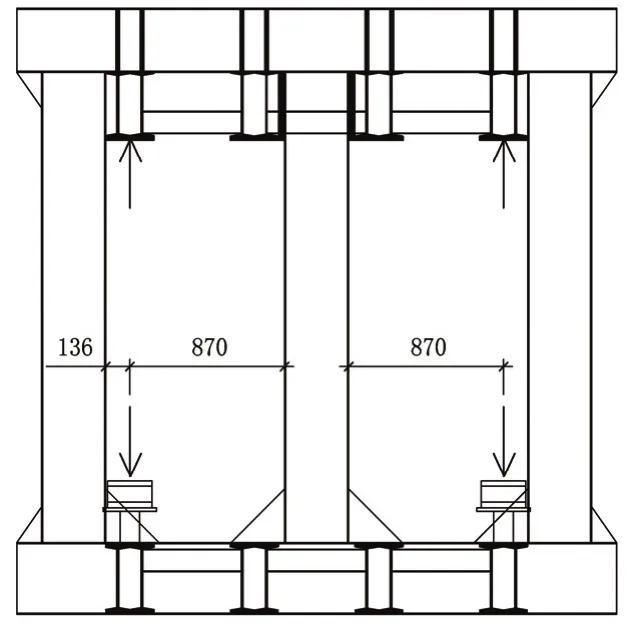

工字钢选取 Q235钢材,抗拉强度设计值为f=210 N/mm2,则需要总截面抵抗矩W=M/f=1.43 ×103 cm3,初步选择I36a工字形钢,h=360mm,b=136mm,工字钢的详细尺寸见文献[3],该工字形钢截面抵抗矩Wx=877.6 cm3,则纵向需要材料数量为n=W/Wx=1.63根,选取2根,则Wx=2× 877.6=1.75×103 cm3,满足要求。

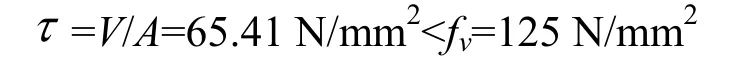

3)剪切强度计算

根据受力分析,τ=V/A,τ为剪应力,V为总剪力,A为受力面积。

选取2根I36a工字钢合拼在一起,则截面积A=15 288mm2。文献[3]工字钢抗剪强度 fv= 125 N/mm2。

1)反力梁在受106 N的总剪力情况下,剪切强度计算如下:

2根I36a工字钢合拼在一起的组合反力梁剪切强度满足要求。

4)反力梁最大挠度计算

根据文献[3],该受力模型最大挠度

3.3 固定梁设计(固定反力梁)

根据分析,需要通过计算确定固定梁截面尺寸。受力模型见图9。

1)荷载及计算模型选择

图 8中,由于固定梁要承担反力梁荷载,所以固定梁也受到两个荷载N=P,也为100 t。初步选取立柱拟初选材料为I36a工字钢,h=360mm,b=136mm,图8可以将反力梁受力简化为简支梁受力模型进行计算,见图10。

图10 固定梁受力模型

根据图10可知,主要是对固定梁中间柱节点处进行截面抵抗距核算(该处受两个力),将结构计算模型简化为2跨连续简支梁进行计算,求取最大弯矩,做为计算选取会偏于安全。

2)弯矩计算

根据文献[4],按 2跨简支连续梁计算,得Mmax=2.824×108 N·mm。

3)截面验算

工字钢选取 Q235钢材,抗拉强度设计值为f=210 N/mm2,固定梁需要的抵抗矩W1=M/f=13.45 ×105mm3。

选用1榀I36a型工字钢作为上端固定梁,则上端固定梁截面抵抗距W=8.77×105mm3,不满足要求。故选取两榀I36a型工字钢作为上端固定梁,截面抵抗距为W=2×17.54×105mm3,可以满足要求。

4)剪力验算

固定梁剪力Vmax=6.88×105 N。

选取 1榀 I36a工字钢作为立柱,则截面积A=76.44 cm2=7 644mm2。工字钢抗剪强度 fv= 125 N/mm2。

上端固定梁和中间立柱在受6.88×105 N的总剪力情况下,剪切强度计算如下:

1根I36a工字钢作为立柱剪切强度满足要求,上端固定梁为2榀I36a工字钢对拼,可满足要求。

5)反力梁最大挠度计算

根据文献[4],wmax==0.00 00 01mm,挠度很小,可以忽略不计。

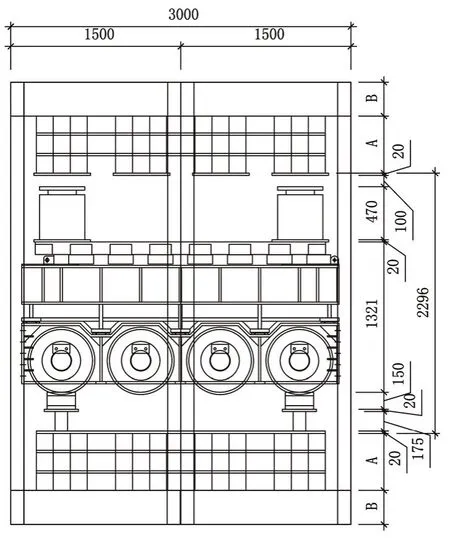

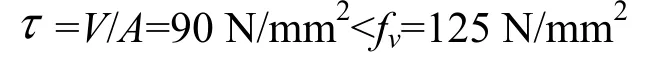

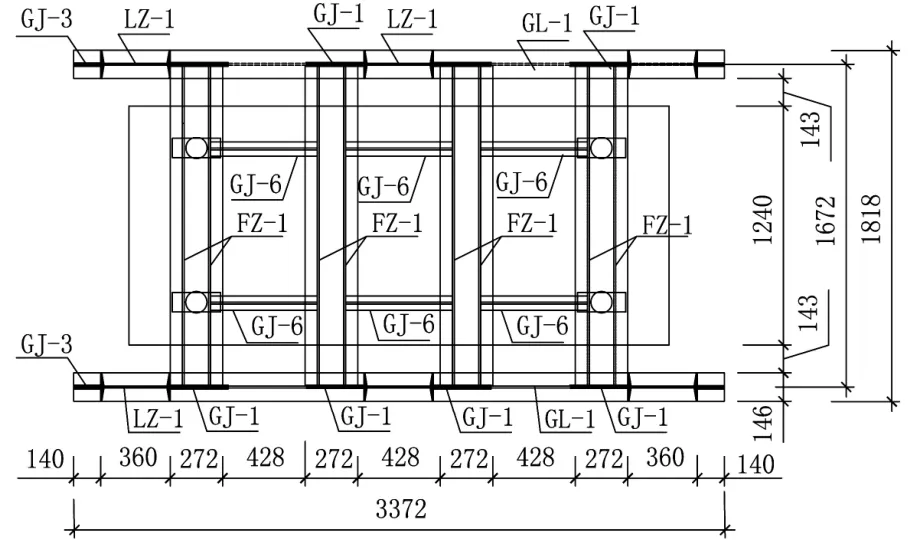

3.4 反力架设计

根据计算得出反力架中的反力梁截面和上端固定梁截面为两榀I36a工字钢横向拼接,下端固定梁为I40c工字钢,中间加支顶,按照三点简支计算,并在拐角处设置肋板,可以满足要求。立柱为I36a单排工字钢。材料统一为Q235。

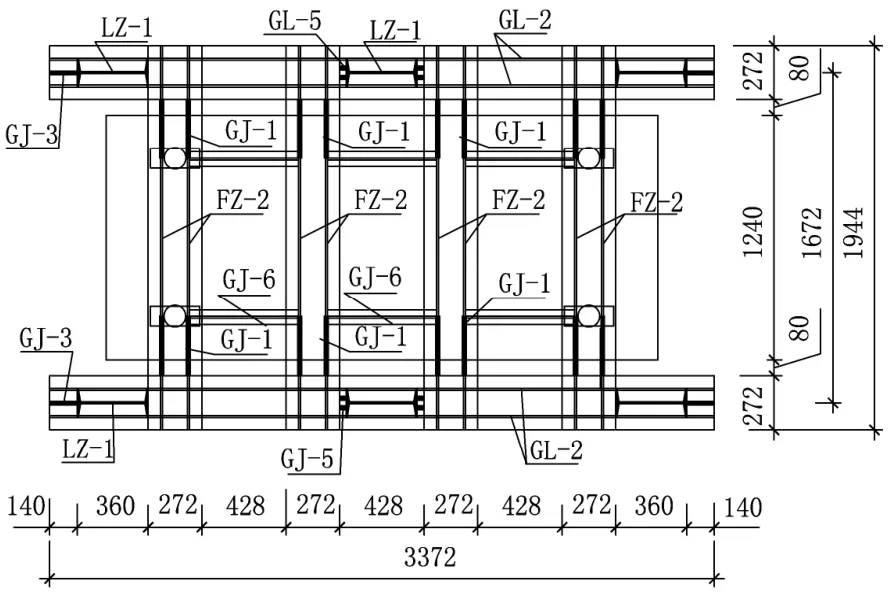

通过结构计算后,反力架外轮廓尺寸为长3 372mm,反力架下宽1 818mm、上宽1 944mm,高3 396mm。顶升空间为100mm。详细设计见图11、图12。

图11 反力架(下架)平面布置

图12 反力架(上架)剖面

在反力架设计中,GJ-6为构造要求,将反力梁连续在一起,下部反力梁为满铺钢板。

4 实施效果

经过加工设计的大型台车反力架测试系统,进行了现场应用测试,在施工中,各项指标均达到了设计的预期效果。

率定开始前,先将台车吊入反力架,就位后使用 4根手拉葫芦将台车起升至传感器安装高度,安装传感器和短轨道传感器和段轨道之间应有卡槽限位以提高率定数据的重复性。

传感器安装完毕后,台车落下,使台车仅受系统自重,采集系统清零。用千斤顶系统对台车结构进行预压以消除偶然荷载,预压吨位为台车单轮荷载70 t,以受力最大轮为准,保压3~5 min卸载至空载,待采集系统数据不再变化后,系统清零,开始率定。

每个组合率定加载时以最大轮压为受力控制点,平稳连续加载至70 t开始卸载,卸载过程应保持平稳连续。每辆台车重复率定3次。4个组合做完后每个车轮产生6组率定数据,均达到了测试目的。

5 结 论

通过设计大型台车反力测试系统,确定了反力测试系统的设计荷载,通过分析计算优化结构设计,使得反力系统的测试达到了预期效果,不仅减小了结构的重量,节约了费用,同时满足其他的使用功能。目前该反力测试系统已经完成了对胶囊台车受力的测试试验,为胶囊台车的受力测试提供了装备和技术依据,该装备为首次应用,可为同类工程的设计应用提供借鉴。

[1]张宝昌,付大伟.胶囊台车顶升与运移大型沉箱工艺[J].中国港湾建设,2011,(01):59-62.

[2]汪正荣,朱国梁.简明施工计算手册[M].中国建筑工业出版社.

[3]钢结构设计手册[M].中国建筑工业出版社.

[4]国振喜,张树义.实用建筑结构静力计算手册[M].机械工业出版社.

Application and Design of Reaction Frame Structure in Stress Test System of Large-sized Capsule bogie

Feng Haibao,Zhang Baochang,Fu Dawei

(The Second Engineering Co.,Ltd.of CCCC First Harbor Engineering Co.,Ltd.,Qingdao Shandong 266071,China)

Large-sized capsule bogie is a new land launching equipment which has been independently designed and developed by China.While caissons are lifted and moved,the settlement of bogie orbit foundation results in much higher stress on bogie wheels,which damages the wheels.It is necessary to detect the dynamic stress on the bogie wheels accurately so as to make up bogie orbit construction and acceptance specifications.Based on the stress test characteristics of the equipment,the mechanical calculation and stress test method are combined to carry out the design of reaction frame structure applying to the stress test system and laboratory load stress test.Finally the detail design of reaction frame structure is produced,which will provide a scientific basis for the design of similar stress test reaction frame in future.

stress test; reaction frame; structure design; application research

U653.923

A

1004-9592(2016)05-0030-05

10.16403/j.cnki.ggjs20160508

2015-07-03

冯海暴(1980-),男,高级工程师,主要从事港口航道、沉管隧道等工程施工及研究工作。