2000t/h散粮带式输送机跑偏分析处理、纠偏结构设置

◎朱可亮,白银库

(东莞市深粮物流有限公司,广东 东莞 523130)

2000t/h散粮带式输送机跑偏分析处理、纠偏结构设置

◎朱可亮,白银库

(东莞市深粮物流有限公司,广东 东莞 523130)

本文根据2 000 t/h散粮带式输送机常见跑偏的现象、原因,提出了解决方法,结合行业发展情况,总结了较为常见纠偏结构的设置方式。

2 000 t/h;散粮;带式输送机;跑偏;纠偏

广东某港口散粮装卸系统,钢筋混凝土仓容45万t,主要装卸设备有1 200 t/h卸船机、1000 t/h装船机、2 538门座式起重机等;全皮带输送工艺,主要设备包括普通带式输送机(承载面、回程均是托辊)、气垫式带式输送机(承载面、回程均是气垫)、全密封多点卸料及全密封带式输送机(承载面是托辊、回程是气垫);进仓工艺采用2条各2 000 t/h生产作业线,出仓采用4条各1 000 t/h生产作业线。带式输送机带宽1.4~2 m,单机输送能力达到2 000 t/h,总输送长度10 535.8 m,单机最长输送距离353 m,单机最大输送角度9.84°。

带式输送机在港口、冶金、煤炭、粮食和建材等行业的散料输送过程中应用较为广泛[1],且随着技术更新及行业需要,单机产能越来越大。带式输送机跑偏在物料输送过程中时有发生,是造成输送机局部或者全线撒料、输送带边缘磨损、撕裂的主要原因,尤其是在粮食输送过程中,严重者会摩擦侧板生热,产生粉尘燃烧或者爆炸的安全隐患。输送带成本较高,大约占整台输送机成本的30%~50%[2]。所以,带式输送机跑偏分析、处理、纠偏结构的设置与研究,对于安全生产、保证输送带使用年限,减少输送带损耗等有重要意义。结合散粮带式输送机使用情况,总结2 000 t/h带式输送机跑偏分析、处理、纠偏结构设置的心得,以供参考。

1 导致跑偏原因及相应的纠偏处理

1.1 滚筒两端直径大小不一

若滚筒两端直径大小不一,当输送带缠绕于其上工作时,使得输送带横向受力不均匀,从而使输送带跑偏,跑偏方向为受力小的一侧。

解决方法:在制造驱动、改向滚筒时要使之两端外圆柱直径大小一致,误差在控制范围之内。

1.2 输送带、滚筒或托辊表面有粉尘或其他附着物

输送带、滚筒或托辊表面有粉尘或其他附着物将会引起输送带横向拉力不均或横向两侧所受摩擦力不等,进而引起输送带跑偏。

解决方法:在主、被动滚筒处安装可调试的橡胶刮板清扫器,由于输送带宽1.8~2 m,橡胶刮板清扫器受力不均匀,一条橡胶刮板清扫器很难有效地将输送带表面的粘附物全部除去,可在滚筒附近机架处增加一条橡胶刮板清扫器。此外,对主动轮表面采用人字形或菱形包胶,对被动轮表面采用光面包胶,一方面可以防止粘附物料,另一方面可延长滚轮和输送带的使用寿命。

1.3 机头传动滚筒与尾部滚筒不平行

机头传动滚筒与尾部滚筒不平行导致输送带受到侧向力,使得输送带跑偏。

解决方法:可调整驱动滚筒和改向滚筒处的张紧螺杆、滚筒支座前后位置、配重装置进行纠偏,因输送带张力较大,调整完成后,需在调整的位置增加螺栓固定加强,避免使用一段时间后走位。

1.4 传动滚筒、尾部滚筒轴中心线与机身中心线不垂直

以输送带运行方向为准,托辊或滚筒不在运行方向的垂直截面上,一侧后一侧前,则输送带在运行中便会向后的一侧跑偏[3]。

解决方法:调整机架水平或上下高度使之垂直,或调整驱动滚筒和改向滚筒处的张紧螺杆、滚筒支座左右位置、配重装置进行纠偏。

1.5 托辊安装不正或单侧托辊转动灵活性不同

若托辊安装不正或单侧托辊转动灵活性不同,则在输送带的横向面上受到的摩擦力就不同,容易导致输送带跑偏。

解决方法:更换滚动性好和滑动摩擦小的托辊,安装时托辊横向严格垂直机架中心线,使用中及时有效清除旋转托辊表面的粘附物。

1.6 给料位置不正

给料位置和方向对输送带的运行有非常大的影响。如果物料的落料位置相对于输送带的中心线有较大的偏差或物料下落方向有侧向的分速度,致使输送带受到横向冲击,就会使输送带跑偏,尤其是气垫式带式输送机或单托辊气垫式输送机(承载面是托辊,回程是气垫)。若物料偏到右边或输送带受到向左的横向冲击,则输送带向左跑偏,反之亦然。除横向的冲击之外,因承载粮食较多,输送带上部粮堆偏载,单侧受力较大,输送带跑偏明显。

解决方法:通过调整物料的落料位置和落料方向来调整输送带跑偏,具体方法可以按照集料器、挡料槽、导料槽、挡料板或调整导料槽等的位置、结构来纠偏。

1.7 流量较大、冲击输送带导致散粮溅落在回程输送带,导致撒料、跑偏

现代港口散粮输送一般追求高效率,单台卸船机可达1 200 t/h,单台门座式起重机可达500 t/h,单台带式输送机可达2 000 t/h。卸船工艺为卸船机、门机分别将散粮从船输送到岸边输送带机中不同卸料口中,设备组合后,散粮卸船效率更高,流量更大。

1.7.1 散粮落到输送带上后的“一次飞溅”

卸船过程中,卸船机与带式输送机对接口处下料虽然总体对中,但由于流量较大,除部分粮食通过导料板缓冲后到达输送带上,还有部分粮食直接落到输送带上,直落的这部分中会有少量粮食重新溅起,溅落出输送带两侧,称之“一次飞溅”,飞溅的散粮通过输送带与侧板之间缝隙落到回程输送带上,带至机尾堆积,若清理不及时会累积在机尾滚筒与输送带之间,造成输送带跑偏,若积累的散粮与灰尘高过滚筒,会造成输送带与粮食摩擦生热,严重者可致输送带断裂,粉尘燃烧。

解决方法:①增加粮流的缓冲面积,优化输送带受料口形式,如设计成如图1所示的导料槽形式等,使粮食经过缓冲板导流后再到达输送带,防止散粮落到输送带后进行飞溅,溅落到输送带与侧板之间。②合理配置装卸设备工艺,调整门机与卸船机位置。使卸船机给输送带机喂料时,输送带上已经有料存在,以物料面代替光滑的输送带面受料,减少物料落到输送带以后的溅落。

图1 优化的输送带导料槽图

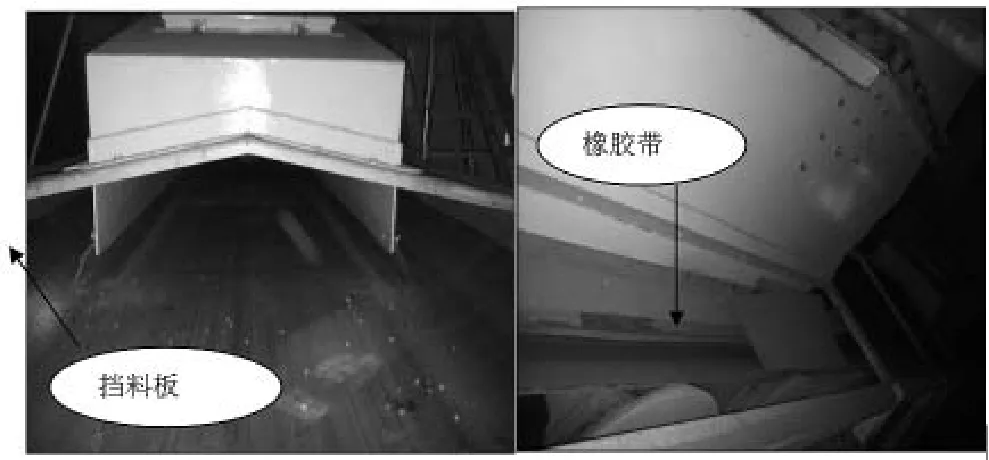

1.7.2 散粮在输送带上的“二次飞溅”

2 000 t/h带式输送机对输送带上粮食堆积角要求较高,岸边输送带为多个进料口,各进料口均设置了挡料板,粮堆在输送带上运行过程中,经过后面的进料口时,3.15 m/s运行的粮流碰到挡料板时,容易产生再次飞溅,称之为“二次飞溅”,粮食溅落到输送带外,落到回程输送带带至机尾。

解决方法:①挡料板尾端设置成弧形,便于粮流的顺利通行,避免产生飞溅;②在挡料板尾端设置橡胶带进行遮盖,将飞溅产生的散粮,挡回到输送带上,如图2所示。

图2 弧形挡料板和挡料板尾部的橡胶带图

1.8 机身不正

带式输送机机头、机尾、中间机架等部件的制作精度对输送带是否跑偏有直接影响,带式输送机的制作要严格按照图纸要求,防止因支架精度问题使得滚筒、托辊出现两侧高低不同而造成输送带跑偏。

带式输送机机架的安装精度对输送带跑偏也有极为重要的影响,带式输送机的安装也应严格按照图纸要求,保证带式输送机机架的上表面水平度,立架竖直度等,防止安装滚筒或托辊由于两边高低不同而使输送带跑偏。

1.9 输送带接头不正或输送带老化变质

运转时,最大跑偏在接头处,接头运转到哪里,跑偏就发生在哪里[4],属于输送带机接头问题。主要原因是带式输送机接头错位或输送带中心线不在一条直线(如图3所示),而是小于180°的夹角与错位时,输送带拉紧时会使输送带受力不均或者一侧拉紧一侧起拱,进而使得输送带跑偏[5];运转时,最大跑偏在非接头的固定地方,输送带周期性进行跑偏,属于输送带老化变质造成两侧偏斜等质量问题。

图3 输送带接头接法图

解决方法:可校正输送带接头与输送带中心垂直以消除跑偏。老化变质的输送带,根据老化情况可选择局部重新进行黏结或者整条更换。

因带较宽,距离长,帆布层数多,产能大,输送带更容易局部出现问题,容易蛇形,边缘磨损等,考虑更换输送带投资大,在安全前提下,可优先选择修补、调整进行使用等措施,并加强检查使用质量,必要时才硫化或更换局部,最后选择更换整条输送带。

1.10 输送带边缘磨损

输送带边缘磨损严重将会导致两侧所受拉力不等,致使输送带向一边跑偏。

解决方法:运行输送带查找输送带磨损原因,若是调偏托辊等,在跑偏不影响运行的情况下,可选择性拆除个别托辊。对输送带的磨损处进行及时的修补。根据损坏情况可以选择带帆布修补条进行硫化冷补修复,或者截掉损坏部分,重新热硫化进行修复。

2 避免跑偏的措施及结构设置

2.1 设计

带式输送机头、尾部滚筒、机架、槽型,在设计时要严格按照规定的高度、水平度进行设计。要保证机架的刚度,避免因钢结构受力变形过大而导致输送带跑偏。

2.2 制造、安装

按照图纸要求进行制造、安装,尤其是滚筒、托辊圆柱度,机架水平度立架竖直度等问题。

2.3 规范胶结

无论是用机械连接还是硫化胶结,是热硫化还是冷硫化胶结,从使用材料、工具、作业工序、加热时间、质量控制,每一步均要按要求规范进行,避免因输送带胶结质量影响输送带的正常运行。

2.4 纠偏结构设置

纠偏结构设置包括机头、机尾滚筒、增面滚筒、重锤改向滚筒支座调节螺杆设置、机尾纠偏螺杆和配重纠偏设置等,使用的工具为各种类型的调节托辊,如双向螺旋托辊、可调槽角双弹簧缓冲托辊组、回转式槽形调偏托辊、回转式平行调偏托辊、TDL-NS型可逆槽型托辊和连杆式锥形自动调心托辊等。调节托辊的选择和应用必须根据实际情况综合分析跑偏原因后,慎重处理。

3 结束语

带式输送机跑偏的分析与处理,应从设计、安装、使用、维护各个方面进行考虑,查找原因,针对性处理,效果才能事半功倍。

[1]何庆明.输送带跑偏原因及纠偏机理分析[J].武钢技术,1998(9):41-43.

[2]魏静姿,高瑞香.带式输送机输送带跑偏的控制方法[J].粮油加工,2008(2):45-46.

[3]钟 诚.输送机司机[M].北京:煤炭工业出版社,2004:179-214.

[4]吴 谦.带式输送机常见故障与排除措施[J].中国新技术新产品,2012(6):21-25.

[5]刘持平,卢世坤.输送带跑偏原因、对策和纠偏技术的发展[J].煤矿机械,2009,36(3):7-9.

Analysis and Rectification of 2000t/h Bulk-Grain Belt Conveyer's off-Tracking

Zhu Keliang, Bai Yinku

(Dongguan City Deep Grain Logistics Co., Ltd., Dongguan 523130, China)

According to the common off-tracking problem of the 2000t/h bulk grain belt conveyer and its causes, this paper has proposed a solution. By exploring the development of entire industry, it has summarized the normal ways of setting up the rectification system.

2000t/h; Bulk grain; Belt conveyor; Off-tracking; Rectification

TD528.1

10.16736/j.cnki.cn41-1434/ts.2016.14.038

朱可亮(1984-),男,港口机械中级工程师;主要研究方向为粮食物流输送。

白银库(1986-),男,主要研究方向为粮食物流输送。