交直流叠加电解铜添加剂对阴极铜的影响

王晓莉(淄博职业学院化学工程系,山东 淄博 255013)

交直流叠加电解铜添加剂对阴极铜的影响

王晓莉(淄博职业学院化学工程系,山东淄博255013)

0 前 言

在小型电解精炼槽中,较系统地研究了用交直流叠加电源电解精炼铜过程中的关键参数,以及影响交直流叠加电解精炼铜层质量的温度、电解液铜酸配比等因素。在确定了合适的电解铜工艺条件后[1],又进一步研究了添加剂对阴极铜质量的影响,并用金相显微镜对所获得的电解精炼铜表面进行观察,根据试验结果优选出最佳交直流叠加电解精炼铜添加剂种类及用量,以期对电解铜生产工艺提供可靠的依据。

1 试验部分

1.1 交直流叠加电解铜的工艺条件与主要试验仪器

电解液用新制的蒸馏水配制,其中交直流叠加电解铜工艺条件为155 g/L CuSO4,160 g/L H2SO4,交流电电流密度280 A/m2,电解温度40 ℃,交流电频率500 Hz,振幅20 mV,电极间距7 cm。

主要仪器为德国ZAHNER公司制造的IM6e电化学工作站,78-1型磁力加热搅拌器,有机玻璃电解槽,CMM-33E金相显微镜,8002型恒温水浴箱,X-650型扫描电子显微镜(SEM),D/max-rB型X射线衍射仪(XRD)。

1.2 试验方法

小型电解槽放在恒温水浴中,用自配的循环电解液,采用磁力搅拌,阴阳两极均采用含Cu99.98%的纯铜片,两极间距7 cm,阴极尺寸是30 mm×15 mm×2 mm,阳极尺寸是30 mm×30 mm×3 mm。电解前用不同型号的砂纸将电极表面磨光,并用丙酮和稀硫酸溶液分别浸泡,除去电极表面的油渍和氧化物。电解槽中的电极排列方式为“阳—阴—阳”,试验设计了不同组合的九组添加剂用量,定时观察记录和更换电解液,每次电解4 h,所得阴极铜样品用蒸馏水洗净后立即用氮气吹干置于真空干燥器中,用CMM-33E金相显微镜放大200倍,观察阴极表面质量并拍摄记录,准备测试。

2 结果与讨论

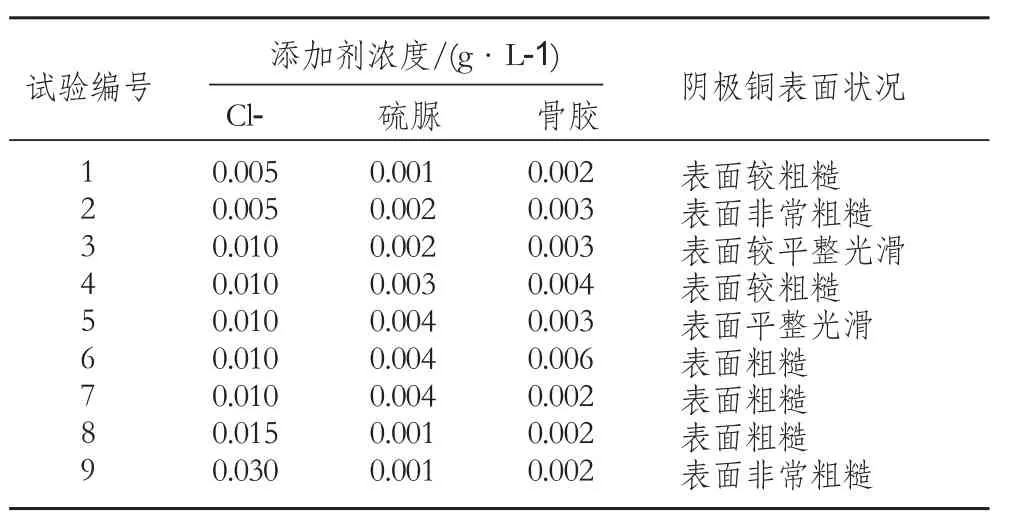

添加剂是不直接参加电化学反应,也不会明显改变溶液的电性质(导电性、平衡电位等),但可以显著改善阴极表面性能的少量物质。在电沉积过程中,加入少量的有机添加剂,可以改变沉积物的结构[2] 。试验设计了不同组合的九组添加剂用量,结果见表1。电解液中含有添加剂的阴极铜金相显微镜照片见图1。

表1 添加剂对阴极铜沉积的影响

从2,3,8,9组可以看出,氯离子对电解铜的沉积影响较大,氯离子与阳极溶解的杂质离子生成氯化物沉淀,减少贵金属损失。氯离子与一价铜离子形成氯化亚铜胶体对漂浮阳极泥具有共沉淀作用,减少阴极污染,也可使砷、锑、铋等杂质形成沉淀除去。但氯离子对铜阴极过程有去极化作用,使阴极铜表面粗糙。氯离子浓度较高时,还会出现针状结构,因而使铜结晶质量变差。所以氯离子只有作为复合添加剂组分,才有改善阴极沉积物结构的作用,故Cl-用量以0.010 g/L为适量。

从3,5组可以看出硫脲用量的增大有利于电解铜。这是因为硫脲(NH2-CS-NH2)通过S原子吸附在铜上,使阴极极化增大,改善阴极沉积物结构。但硫脲浓度过高时,它在阴极上反应生成硫化铜,硫的沉淀物增多,将成为瘤状物的生长中心,从而使沉积物表面粗糙,出现条纹,铜沉积物发脆而硫含量增加。

从5,6组可以看出,骨胶用量的增大会降低电解铜质量。骨胶在酸性电解液中与铜离子形成络合物,Cu2+成为载胶体,受静电吸引而趋向阴极。由于络合离子延缓了阴极放电,使极化增强,同时抑制了粒子的生长,有利于晶核的生成,因而可以细化结晶。但当骨胶浓度过高时,胶粒分散度降低,会发生凝聚现象,降低铜离子在胶粒上的吸附能力,使析出恶化。

3 结 论

与直流电解相比,交直流叠加电解中添加剂的用量大为减少,试验表明添加剂的最佳用量为氯离子0.010 g/L,硫脲0.004 g/L,骨胶0.003 g/L。交直流叠加电解使用的添加剂用量比直流电解少,是因为添加剂对铜沉积主要起极化作用,而交直流叠加电流本身就会产生极化作用,而且电解温度低于直流电解,添加剂的分解速度降低,因而减少了添加剂的用量。从图1中可看出添加剂用量合适时,铜沉积表面好,颗粒细小,光滑致密,如图1a;添加剂用量过大,铜在阴极沉积效果很差,出现很多粗的条纹,如图1b。

[1] 王晓莉,李德刚. 交直流叠加技术电镀铜的研究[J].材料保护,2008,9(41):37~38.

[2] 侯慧芬.表面活性物在铜电解精炼过程中的应用[J].有色冶炼,1998(1):23~27.

[3] 马朝庆.添加剂在铜电解精炼中的作用及应用[J].矿冶工程,1999,12(4):46~48.