齿轮泵数字化测试试验台设计

杨经勇 黄康军

摘要:齿轮泵测试试验台是对齿轮泵产品的质量进行检测的设备,通过齿轮泵测试试验台测得的数据判断齿轮泵是否符合要求。本文介绍了齿轮泵测试试验台的组成及工作原理,根据国家标准及测试系统的规范,设计了一个齿轮泵数字化测试试验台,构建了齿轮泵测试试验台的液压系统和控制系统,对齿轮泵测试试验台的油路和电路进行了设计,合理选择系统所需的元器件,再通过单片机实现对齿轮泵测试试验台所测数据的显示,检验齿轮泵是否合格。

关键词:齿轮泵 数字化 测试试验台 传感器

中图分类号:TP391 文献标识码:A 文章编号:1007-9416(2016)09-0158-01

1 引言

齿轮泵是液压传动系统中应用普遍的动力元件,而现有的齿轮泵试验台,设备简陋,通过手工操作方式进行试验和记录数据。这样对试验标准的准确掌握不够,试验的方法也缺乏了一致性,不仅操作人员的劳动强度大,而且测试出来的数据也不真实,效率低,测试效果非常差,达不到通过试验来测试最终的控制和提高产品质量的目的。而随着技术的不断进步和发展,虚拟仪器的测试系统在各种液压元件性能测试上使用非常广泛,本文中的齿轮泵数字化测试试验台采用了计算机散集系统,对液压测试试验台进行智能检测、管理和控制。主要研究内容是:

(1)齿轮泵的性能测试方法;

(2)齿轮泵测试试验台的油路系统、电路系统和加载系统;

(3)液压压力、流量的测量方法和参数模数转换;

(4)测试参数的数字化及显示。

2 测试油路设计

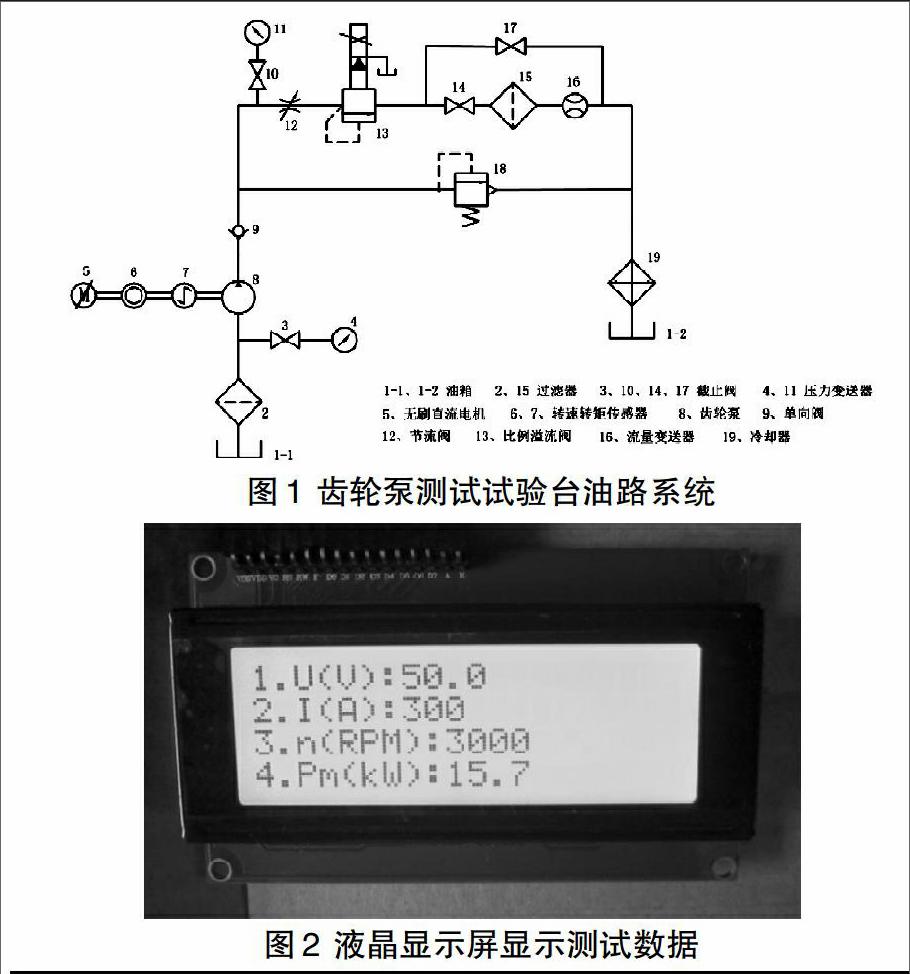

齿轮泵测试试验台的油路系统设计如图1所示。油路系统中,加载阀选择了比例溢流阀13,因为比例溢流阀产生压力冲击时,会使测量压力有了一定的误差,因而在比例溢流阀的前端添加了节流阀12。在压力传感器4和10前都装有截止阀3和10,在不需要测试压力时可以关闭截止阀3和10延长压力传感器的寿命。在流量传感器14附近也装有截止阀14和17,通过选择性地开关截止阀14和17也可以延长流量传感器的寿命。本设计的测试系统中不使用加热器,只选用了冷却器将油温控制在一定的范围当中。

3 测试系统硬件设计

齿轮泵数字化测试试验台的总体硬件设计中,电机开启转动,带动齿轮泵运转,齿轮泵输出的各种信号如压力、流量、转矩转速等,通过各类测传感器经过转换电路,再传送到A/D转换接口芯片经过A/D转换后输入到单片机,在通过液晶显示屏显示出各个数据。

4 测试系统软件设计

利用单片机及其接口的电路对齿轮泵在运行当中的各个参数和性能的指标进行测量及数据采集,系统的软件将硬件所采集的数据通过数据采集的程序输入单片机,单片机利用数据处理的程序对所得的数据加以转换、计算及处理并通过显示的程序在液晶显示屏中显示。

4.1 主程序流程

将程序烧录在单片机STC12C5A60当中,通过单片机STC12C5A60来控制A/D转换器对传感器输出的电压模拟信号进行模数转换,再处理模数转换出来的数据并进行分析计算,最后通过驱动液晶显示器LCM2004A来显示出所整合的参数。其中还包括控制按钮进行翻页和排量参数的储存。

4.2 显示模块的调试

显示模块选用液晶显示屏LCM2004A,通过原理图与单片机最小系统连接完成后,通电,通过连接管脚V0的电位器来调节液晶显示屏的亮度,用单片机烧录简单的显示程序,确认显示屏的每个显示位置都能显示,显示的数据与程序所要求的一致,如图2所示。

5 结语

本设计针对齿轮泵的性能进行测试并对其测试数据进行数字化的显示,设计了齿轮泵的油路系统,确定了油路系统中的加载方式并且选择了整个测试系统的动力源,选择传感器,设计了传感器的输出转换电路和滤波电路;以单片机为主机设计了A/D转换模块和液晶显示模块,采用了C语言Keil软件编写各个模块的程序;为了实现各个模块的功能,用proteus软件对A/D转换模块和液晶显示模块进行了相应的仿真调试,并结合现实情况构建了A/D转换模块和液晶显示模块的硬件系统,保证达到相应的技术指标。

参考文献

[1]张旭东,赵雯姝等.高黏度齿轮泵测试研究[J].2008(1):94-97.

[2]王佳,宋显国等.液压齿轮泵出厂试验台的改进[J].2012(1):28-29.

[3]栾振辉.齿轮泵研究的现状与发展[D].安徽:安徽理工大学,2004.

[4]李娟.齿轮泵性能参数计算机测试系统的研究[D].辽宁:辽宁工程技术大学,2006.