天然气管道完整性管理服务思路探讨

上海煤气第一管线工程有限公司 杨 哲

天然气管道完整性管理服务思路探讨

上海煤气第一管线工程有限公司杨哲

文章着重探讨了天然气管道完整性服务的思路,即在天然气管道不停输的状况下,实现天然气管道的完整性全面检验、风险评估、重点检测和评价,然后根据检验情况进行防腐层修复、阴极保护修复、排流、补强、不停输封堵换管等天然气管道完整性管理服务工作。

天然气管道完整性服务全面检验风险评估风险处理修复

天然气管道主要存在以下失效模式:管道外部环境(占压、埋深不足等)导致的第三方破坏、腐蚀防护系统(管道外防腐层破损、阴极保护有效性不足和杂散电流干扰等)造成的管体内外腐蚀、典型管段(穿跨越出土入土端、穿河流池塘等)产生的高风险损伤破坏,以及施工质量与车辆碾压对管道本体安全的影响等。

天然气管道完整性管理服务是在天然气管道不停输的状况下,实现对天然气管道完整性的全面检验。 即在外部腐蚀环境(宏观检查、杂散电流测试、阴极保护、防腐层质量检测与评价、腐蚀防护系统综合评价等)检测评价的基础上,对在役管道进行风险评估,并且针对高风险管段和应力分布载荷较大的管段进行重点管体外腐蚀检测,同时开展管体腐蚀损伤评价、剩余强度评估和剩余寿命预测等评价内容,然后根据检验情况分别采取防腐层修复、阴极保护修复、排流、补强或不停输封堵换管等措施,从而达到天然气管道的完整性管理服务。

为达到最佳优化的目的,应采用国际先进的完整性管理理念,按照《压力管道定期检验规程-长输(油气)管道》(TSG D7003—2010)等的要求,并结合我公司所掌握的国内外最新标准、专利技术及工艺工法进行天然气管道完整性管理服务工作。

1 工作依据

天然气管道完整性管理服务工作参照以下法规、标准、工法执行。

《石油天然气管道保护法》(2010.10.01实施);《特种设备安全监察条例》(国务院549号);《危险化学品安全管理条例》(国务院591号令);《石油天然气管道保护条例》(国务院令313号);《压力管道安全管理与监察规定》(劳动部[1996]140号);《石油天然气管道安全监督与管理暂行规定》(经贸委17号令);《压力管道使用登记管理规则》(TSG D5001—2009);《危险化学品输送管道安全管理规定》(安监总局令43号,2012.03.01实施);《压力管道定期检验规则—长输(油气)管道》(TSG D7003—2010);《压力管道定期检验规则——公用管道》(TSG D7004—2010);《在用工业管道定期检验规程(试行)》(国质检锅[2003]108号);《承压类设备无损检测》(JB/T4730—2005);《在用含缺陷压力容器安全评定》(GB/T 19624—2004);《钢制管道及储罐腐蚀评价标准 埋地钢质管道外腐蚀直接评价》(SY/T 0087.1—2006);《城镇燃气埋地钢质管道腐蚀控制技术规程》(CJJ 95—2013);《埋地钢质管道阴极保护参数测量方法》(GB/T 21246—2007);《钢质管道外腐蚀控制规范》(GB/T21447—2008);《城镇燃气中低压金属管道囊式不停输封堵施工工法》;《高压钢质燃气管道盘式不停输封堵技术指引》;其他相关的国家和行业技术标准等。

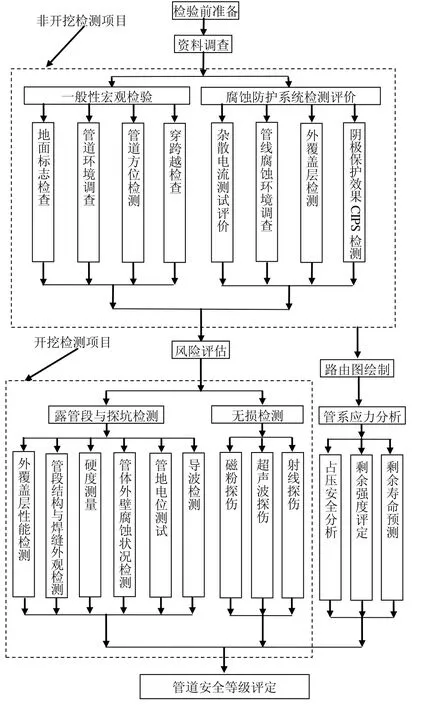

2 完整性全面检验

主要工作内容有:资料调查、一般性宏观检验、穿跨越宏观检验、腐蚀防护系统非开挖检测与评价(管道外覆盖层状况检测与评价、管道阴极保护效果检测评价、管线腐蚀环境调查)、风险评估、管体缺陷的探坑与露管段检验检测、焊缝质量无损检测、占压安全可靠性分析、管系应力分析、剩余强度评定、剩余寿命预测、安全状况等级评定,以及路由图绘制。检验的流程图见图1。

图1 检验流程

2.1检验人员及设备

2.1.1检验人员

(1)凡从事在用压力管道检验的检测检验人员,应有相关经历。

(2)项目负责人需持有压力管道检验师证书,其它检验人员需具有相应的检验资格,并从事允许范围内相应项目的检验工作。

2.1.2检验设备

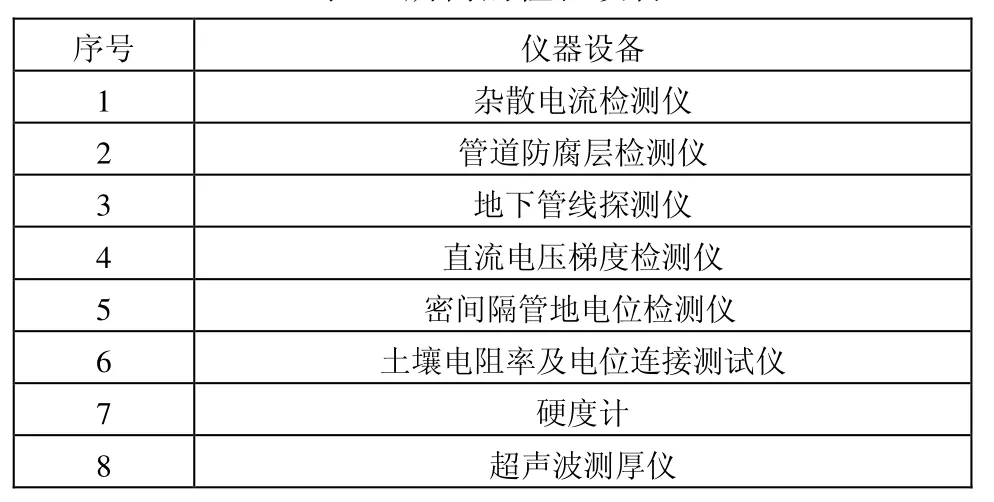

检验设备如表1所示:

表1 所需的检验设备

2.2资料调查

(1)管道设计单位资格,设计图纸、文件与有关强度计算书;

(2)管道元件产品质量证明书;

(3)管道安装单位资格,安装监督检验证书,安装及竣工验收文件和资料;

(4)管道使用登记证;

(5)管道平面图与纵(横)断面图;

(6)管道运行记录,包括输送介质压力、电法保护运行记录、阴极保护系统故障记录,管道修理或改造的资料,管道事故或失效资料,管道的各类保护措施的使用记录,管线周围的其它施工活动,管道的电法保护日常检查记录,输送介质分析报告(特别是含硫化氢、二氧化碳、氧气、游离水和氯化物);

(7)运行周期内的年度检查报告;

(8)历次全面检验报告;

(9)检验人员认为检验所需要的其他资料。

2.3危害辨识

检验机构在进行全面检验前,应根据提交和收集的资料辨识危害管道结构完整性的潜在危险。这些潜在危险主要分为以下几种:

(1)与时间有关的危险,如内腐蚀、外腐蚀、应力腐蚀开裂;

(2)固有的危险,如制造、施工过程中产生的缺陷;

(3)与时间无关的危险,如第三方破环、外力破坏、人为误操作;

(4)其他危害管道安全的潜在危险。2.4宏观检查

年度检查是指为了确保管道在检验周期内的安全运行而实施的常规性检查,年度检查一般每年1次。当进行全面检验时,则该年度可不进行年度检查,但全面检验包含年度检查的内容。

2.4.1宏观检查的重点部位与管段主要包括

检验人员应当根据相关的数据进行综合评价,确定事故容易发生的位置以及发生事故造成严重后果的位置,重点对下列管道或者位置进行检查:

(1)穿跨越管道;

(2)管道出土、入土点、管道分支处、管道敷设时位置较低点的管道,以及位于排污管下或者其他液体管道下的管道;

(3)曾经发生过影响管道安全运行的严重泄漏和严重事故的管道;

(4)工作条件苛刻及承受交变载荷的管道;(5)存在第三方破坏的管道;

(6)曾经为非机动车道或者绿化带改为机动车道的、经过空穴(地下室)的管道。

(7)位于变坡等位置的管道。

2.4.2宏观检查的主要项目和内容如下:

(1)泄漏检查,主要检查管道穿跨越段、阀门、阀井、法兰、补偿器、套管等组成件的泄漏情况;

(2)位置与走向检查;(3)地面标志检查;

(4)管道沿线地表环境调查;

(5)穿跨越管道检查,主要检查穿越管道锚固墩、套管检查孔的完好情况以及水流冲刷侵蚀情况,跨越管道防腐层、补偿器完好情况,吊索、支架、管子墩架的变形、腐蚀情况;

(6)线路阀门、法兰、补偿器等管道元件的检查;(7)检查人员认为有必要的其他检查。

2.4.3外防腐(保温)层检查

主要检查入土端与出土端、露管段、阀井内、阀室内管道防腐(保温)层的完好情况。检验人员认为有必要时可对风险较高地段管道采用检测设备进行地面非开挖检测。

外防腐层是确保管道不产生腐蚀的第一道屏障,是最重要的防护措施。按照要求,应进行防腐层地面检漏、绝缘性能测试和整体状况评估,同时也可对位置埋深与走向进行调查。

2.4.3.1位置、埋深和走向的检测与调查

检测管道位置、埋深和走向是否符合安全技术规范和现行国家标准的要求。埋深检测时以50米为1个测点,对局部重要地区进行加密检测以确定是否满足要求,并绘制管道埋深分布图。如果管道权属方能提供关于管道走向、埋深的资料,则检验方将在验证其准确性的基础上予以认同。

2.4.3.2管道外防腐层状况非开挖检测评价

从电化学腐蚀原理上讲,外覆盖层是为了增大宏观原电池腐蚀电流回路中的电阻,从而减小腐蚀电流,达到保护金属管体的目的。由于外盖层的安装质量、运行过程中的自然老化、第三方破坏,外覆盖层整体质量会有所下降。因而需经过检测确定出管线外覆盖层的整体状况、破损点大小与严重程度、破损点的分布、电流衰减曲线。根据外覆盖层的检测结果,对外覆盖层进行评价并分级,提出维修维护处理措施。

非开挖检测采用交流电流衰减法进行,先划分出相应的检测段,然后进行相关非开挖检测工作,并以电流衰减率Y(dB/m)、破损点分布密度对外覆盖层的整体性能进行评估。检测时以50 m间距(局部管段加密)进行防腐层电流衰减测试。防腐层破损点采用ACVG方法进行检测与定位,5 m测量一点。

在进行防腐层电流衰减与防腐层破损点定位测试时,应由管道权属方技术人员配合作好测试点与破损点的地面标识工作。

2.4.4电性能测试

(1)测试绝缘法兰、绝缘接头、绝缘短管、绝缘套、绝缘固定支墩和绝缘垫块等电绝缘装置的绝缘性能;

(2)对采用法兰和螺纹等非焊接件连接的阀门等管道附件的跨接电缆或者其他电连接设施,测试其电连续性。

2.4.5阴极保护系统测试

阴极保护是以消耗外加能量(电能或化学能)来换取对金属材料的保护,确保阴保有效是管道腐蚀防护检测的重要内容。

测试采用常规参比电极地表法与CIPS/DCVG进行,对恒电位仪等阴保设施进行调查。测试管道沿线保护电位,测量时应考虑IR降的影响,当管道保护电位异常时,测试管内电流,检查阴极保护系统运行状况,管道阴极保护率和运行率、排流效果。常规参比电极地表法通过测试桩、管道露管点、开挖点、阀井、加信号点等处测试管道沿线管地电位。CIPS/DCVG检测需进行CIPS/DCVG阴极保护效果分布测量,绘制管道保护电位沿距离分布图,并综合评价阴极保护运行效果。

2.4.6壁厚检测

利用在用管道的阀井或者新挖探坑,对重要压力管道或者有明显腐蚀和冲刷减薄的弯头、三通、盲管、管径突变部位及其相邻直管部位进行壁厚抽样检测。

2.5管线腐蚀环境调查

通过对下述项目的检测,主要评价管线沿线的腐蚀环境状况。

2.5.1土壤电阻率测试

土壤电阻率是土壤腐蚀性的一项基本指标,这项参数能够判断未开发地域的土壤腐蚀性严重程度,对管道敷设环境土壤腐蚀性强弱程度也具有重要的指导意义。根据管道沿线的环境情况,有针对性的测试管道经过地区的土壤电阻率。测试位置主要包括沿线加电点、开挖坑检点、可能具有腐蚀倾向的重要地段等。

2.5.2腐蚀速率检测

腐蚀速率检测拟采用MICROCOR技术,它综合了E/R适用范围广和LPR法响应速度快的优点,是一种用于腐蚀过程监测、腐蚀过程控制、缓冲剂效应评价的理想技术。

2.5.3土壤理化分析

选取一定数量的土壤样本进行土壤理化分析,所需分析的理化指标有:PH值、硫酸盐、氯离子、碳酸盐、硫化物、氯化物、总碱度等内容。

2.5.4杂散电流测试

针对管线不同地段的情况,沿线测试重要区段点,特别是有明显干扰源的区域,如变压器入地点、穿跨越铁路与公路、与铁路公路近距离并行段的抽查、高压线跨越处、有管道交叉的区域等。

若在开挖坑检处发现具有明显杂散电流干扰腐蚀特征缺陷时,应采用杂散电流检测仪SCM测试杂散电流。在进行杂散电流测试时,应确保杂散电流的检测具有较为足够的时间,收集到足够的数据。对检测出的数据,根据现行的标准与规范进行评定。

2.5.4腐蚀防护系统综合评价

在进行外覆盖层检测和阴极保护检测之后,结合管线腐蚀环境调查结果,对管线的腐蚀防护系统进行综合评价。

2.6风险评估

天然气管道全面检验是基于风险的专业性检验。通过风险评估,能将管道按风险排序,从而将检验重点集中在高风险管道上,达到在降低风险的同时减少管道权属方成本的目的。

检验机构对资料审查分析完成后,应当进行风险预评估。 管道风险评估是以诱发管道事故的各种因素为依据,以影响因素发展成危险事故的可能性为条件,以事故后果造成的综合损失为评估指标,对管道的各区段进行评价,以风险值的大小来对管道各区段的安全程度做出综合评价。

2.7探坑结合露管段直接检测

为确保管道安全运行,就必须对管道一些薄弱环节进行重点检测,其中包括安装过程中出现过质量问题的管段、运行期间发生过问题的管段(如:管道断裂、泄漏、第三方破坏、带压补漏等)、关键地段的管段、以及非开挖检测发现有明显问题的管段,如:前期检测发现的腐蚀防护系统状况有问题、电流流出点的管段、腐蚀环境较为严重的管段,风险因子或失效可能性较大的管段等。

除需考虑上述因素外,更应结合前期的检测数据及分析结果,包括:腐蚀防护系统检验评价结果、风险评估结果、一般性宏观检验结果等。综合考虑上述因素后,合理布置探坑位置将有助于摸清管道安全状况,消除管道运行安全隐患。管体缺陷的检测采用探坑检测结合露管段直接检测进行。

2.7.1探坑检测与露管段的选择原则:

(1)探坑的选取应结合局部非开挖检测的结果,拟选择安装过程中焊口质量较差、防腐层有缺陷、有泄漏抢险和关键地段的管段;弯头(管道变向点)、变坡点、三通等管件;管道埋设地势低洼处、环境腐蚀性较强的地段,具体位置根据现场检测情况确定;

(2)对于阀井两侧的露管段,随桥敷设与管桥的露管段,入土点、出土点等部分进行随机抽查检测;

(3)对于河滩地、水田、山顶、山脚应进行重点检验;

(4)在检测过程中,如果发现某一区域管体腐蚀现象较严重或焊接质量较差,防腐层总体状况、环境腐蚀性、电流流出或杂散电力干扰较强等现象,应在该区域进行以探坑扩探为主的重点检验;

(5)根据管道使用年限、管道运行过程中发生事故地点、经过的城市郊区的管段比例等;

(6)重点考虑风险分析结果。

2.7.2开挖坑的要求

开挖坑长度约为1.5~2.5 m,使管道沿长度方向位于探坑正中,管道两侧净宽各为0.5 m,同时,管道底部掏空约0.5 m。对地下水位较高的地区,应及时排水。

2.7.3检测项目

探坑检测和露管段直接检测内容包括:外覆盖层性能检测、管段结构与焊缝外观检查、管体壁厚测量、管体外壁腐蚀状况检测、管地电位近参比测试、硬度测试。

2.7.3.1外覆盖层性能检测

外覆盖层外观检查(如色泽、外观、是否有剥离、充水、龟裂、老化等现象)、外覆盖层厚度测试、外覆盖层破损状态描绘等。

2.7.3.2管段结构与焊缝外观检查

对开挖管段进行结构检查与几何尺寸测量,对本体、焊缝等部位进行外观和腐蚀检查,对焊缝还需进行焊缝成型质量、焊瘤、咬边、错边、表面裂纹等项目的检查。

2.7.3.3管体壁厚测试

采用超声波测厚方法进行管道剩余壁厚测试,测厚位置应在路由图上的探坑检测图中标明,以便在同一测厚点再次检测。当发现管道壁厚有异常情况时,应在附近增加测点,并确定异常区域大小,必要时,可适当提高整条管线的厚度抽查比例。

测厚点选择原则:导波检测发现有异常信号的部位;易受介质腐蚀和冲蚀的弯头部位、三通部位、穿跨越管段部位、直径突变的管段部位、压缩站或加压站出口部位的管段、低洼点以及部分焊缝两侧。在选择测厚点时,还应注意防腐保温层下腐蚀、土壤-空气界面腐蚀、其他潜在局部腐蚀部位等 。

2.7.3.4管体外壁腐蚀状况检测

(1)检查钢质管道表面金属腐蚀部位:腐蚀产物分布(均匀、非均匀)、厚度、颜色、结构、紧实度,绘制腐蚀形状图,拍彩色照片,并对腐蚀产物成分进行初步鉴定。

(2)对腐蚀坑的部位、长度、宽度以及深度进行测量记录。

2.7.3.5管地电位近参比测试

具体做法参见《埋地钢质管道阴极保护参数测量方法》(GB/T 21246—2007),此处不作赘述。

2.7.3.6硬度测试

对于易产生应力腐蚀倾向的介质与材料组合,需选取有代表性的部位进行硬度检验。检测时,当焊接接头的硬度值有异常时,服务方应视具体情况扩大焊接接头无损检测抽查范围。检查部位为对接环焊缝两侧及角焊缝周围。

2.8无损检测

一般采用磁粉探伤与超声波探伤进行管道焊接质量无损检测。

2.8.1磁粉探伤

需进行磁粉探伤的部位的选择原则:宏观检查中发现裂纹及可疑情况的管道、处于应力腐蚀环境中的管道、长期承受明显交变载荷的管道。应在对接环焊缝、支管角焊缝部位和容易造成应力集中的部件进行表面无损检测。

2.8.2超声波探伤

探伤点的选择原则:制造、安装中返修过的焊接接头和安装时固定口的焊接接头;错边、咬边严重超标的焊接接头;泵、闸室进出口第一道焊接接头或相近的焊接接头;穿跨越部位、出土与入土端附近的焊接接头、低洼点。应在上述部位的对接环焊缝和容易造成应力集中的部位进行检测。

无损检测应与露管段检测、探坑检测相结合,对挖出的焊缝应100%检测。

2.9合于使用性评价

根据《压力管道定期检验规则——长输(油气)管道》(TSG D7003—2010)及《压力管道定期检验规则—公用管道》(TSG D7004—2010)等的要求,高压燃气管道及次高压燃气管道完整性全面检验应开展合于使用性评价。

2.9.1管系应力分析

要确保管道的安全运行,需分析管道系统的整体应力状况,计算出有严重缺陷管段的应力水平,确定出较危险的管段。并以上述检测结论为基础,采用国家有关标准进行必要的管系应力校核。管系应力分析采用有限元法进行,需根据资料审查和现场测绘的详细的管线走向、埋深和土壤的物理力学性能参数来计算。分析内容包括:正常操作条件的管系约束力、持续应力、膨胀应力和位移等;分析判断管道的实际应力是否满足强度要求;分析管道系统的应力状况水平,确定出较危险的管段。

2.9.2剩余强度评估

含缺陷管道剩余强度评估是在缺陷检测的基础上,主要依据中华人民共和国石油天然气行业标准《含缺陷油气输送管道剩余强度评价方法》(SY/T 6477—2014),对管道剩余承压能力的定量评价。若剩余强度评价结果表明损伤管道适用于目前的工作条件,则只要建立合适的监测(检测)程序,管道就可以在目前工作条件下继续安全运行。若评价结果表明损伤管道不适合目前操作条件,则宜对该管道降级使用。

2.10压力管道安全等级评定

根据上述检测与评估结果,按照《压力管道定期检验规则——长输(油气)管道》(TSG D7003—2010)等,并参照《在用工业管道定期检验规程》确定出该管道的安全状况等级。

3 风险处理

在对管道进行完整性全面检验的同时,需要对一些风险因素进行处理,必要时需要进行维抢修的工作。

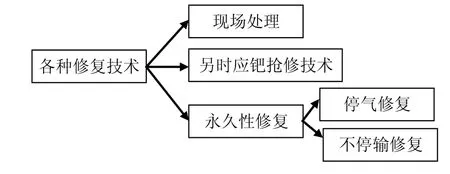

城镇燃气钢制管道各类隐患的处置技术分类按图2所示:

图2 各类隐患的处置技术分类

3.1现场处理

3.1.1防腐层现场补口补伤

根据外防腐(保温)层检查结果,按照相关规范的要求对防腐层现场补口补伤。确保防腐层和保温层的整体性,提高防腐及保温性能,延长管道使用寿命。

3.1.2阴极保护系统

根据阴极保护系统检查结果,对原来有阴极保护系统但已失效的进行修复;对原来没有阴极保护的管段加设阴极保护系统。

3.1.3杂散电流防护

根据杂散电流的测试结果,采用屏蔽或排流等手段对杂散电流进行防护。

3.2临时应急抢修技术

根据天然气管道特点,可应用的应急抢修技术主要有管道堵漏卡具、复合修复、注塑技术等等。

3.2.1管道堵漏卡具

管道堵漏卡具根据其应用抢修管道的压力级制的不同可分为中低压管道堵漏卡具和高压管道堵漏卡具。管道堵漏卡具其工作原理是通过螺栓卡紧,使卡具环形密封与管线紧密连接,上下水平密封紧密连接,达到承压堵漏的目的。

3.2.2管道复合补强修复技术

目前应用于各类钢制燃气管道应急修复技术中,管道复合补强修复技术的应用日趋增多,如合成材料套管修复技术、合成材料缠绕修复技术等。现在被广泛应用的管道复合补强修复技术由复合套筒、粘胶、高强度填料三部分构成。其技术特点在于复合套筒在工厂根据管径预制成型,成型过程中严格控制纤维的排布、材料配比、经高温高压后制成复合套筒。预成型的复合套筒最大的优点在于现场使用简单方便,受环境、人员操作影响小,直接使用粘胶粘接于管道修复部位,待粘胶2~3小时固化后即可。

该技术采用多层复合材料带缠绕在管道缺陷或破损泄漏处,是一种快速经济的临时性或者永久性的燃气管道修复技术。其应用范围包括:①腐蚀或损伤程度小于等于80%的管道补强 (可用于运行压力高达25 MPa的管道) ;②堵漏(管道压力最高可达7 MPa,泄漏孔直径最大可达25 mm);③环逢焊接部位加固;④抑制正在孕育的管道裂纹;⑤浅海或海洋平台管道修复(可用于垂直树立的管道修复);⑥管道支撑或悬挂部位加固;⑦弯曲部位的损伤或腐蚀修复。

对管道进行复合材料修复补强,可以起到三种主要作用(根据ASME 做出的定义):降低缺陷处的应力、降低缺陷处的应变和恢复管道的承压能力。3.2.3管道注塑剂密封修复技术

管道注塑剂密封修复技术其原理是利用堵漏卡具、卡带等工具,将泄漏部位原来的封闭空腔,或者在泄漏部位上建立一个封闭空腔,通过增压工艺,采用大于介质系统压力的外部推力(高压注剂泵),将具有塑性、固化性的密封剂如环氧树脂、高强玻璃纤维等材料注入模管与管线的夹层内并充满封闭空间,堵塞泄漏空洞和通道,密封剂在一定的条件下,迅速固化(或密封),在泄漏部位上建立起一个固定的新的密封结构,从而达到不停产,带压修复消除介质的泄漏。

管道注塑剂密封修复技术其技术特点是固化材料的强度适用于高压天然气管道的堵漏;固化的密封剂不会粘连在金属管道表面,很容易拆除。

3.3永久修复技术

燃气钢制管道各类隐患的永久修复技术如上所述可有管道停气修复和不停气之分,由于停气修复技术为常规管道的停气更换或者焊缝修补等等,本文不再展开,而燃气管道不停输施工技术是指在燃气管道在进行急抢修以及开支管或其他类型的施工时能够保证原管道持续供气的一种新型管道施工技术。燃气管道不停输技术主要应用于在役运营的燃气管道中,通过采用开孔、接旁通、封堵等专用技术,对管道进行工艺性改造与维修。该技术能减少残余燃气对大气环境的污染,有效节约燃气能源,并且能减少放散余气对周围人员造成的安全隐患,尤其是其能在不停输状态下进行管道施工更是避免的停气对城市生产、企业运作、居民生活的影响,从而保障人民正常生产和生活的用气。因此在人口密集的城市地区具有突出的环保性、节能性和安全性,充分符合了目前国家节能降耗的能源利用政策。

4 结语

天然气管道完整性管理服务是管道服务商面对不断变化的因素,对天然气管道运行中面临的风险因素进行识别和评价,通过监测、检测、检验等各种方式,获取与专业管理相结合的管道完整性的信息,制定相应的风险控制对策,采取修复或减轻失效威胁的措施,不断改善识别到的不利影响因素,从而将管道运行的风险水平控制在合理的、可接受的范围内,最终达到持续改进、减少和预防管道事故发生、经济合理地保证天然气管道安全运行的目的。

Research on Natural Gas Pipeline Integrity Management Service

Shanghai Municipal Gas No.1 Pipelines Engineering Co., Ltd.Yang Zhe

This paper focuses on the management concepts of natural gas pipeline integrity service, and its management. This provides overall inspection, risk analysis, focus inspection and assessment on life gas pipeline. The scheme to be implemented bases on results of the inspection and assessment, such as pipeline coating repair , cathodic protection ,electrical drainage protection ,intension improvement using composite material and on-line plugging.

natural gas pipeline, integrity service, comprehensive inspection, risk assessment, treatment and repair