基于LabVIEW的3D车轮绘制及其在超声探伤中的应用

刘广宇,梅劲松

(南京航空航天大学 自动化学院,江苏 南京211106)

基于LabVIEW的3D车轮绘制及其在超声探伤中的应用

刘广宇,梅劲松

(南京航空航天大学 自动化学院,江苏 南京211106)

目前车轮检测结果大多以平面图的方式呈现,对此在国内某企业随动式探伤软件平台基础上设计了三维车轮模型。该3D车轮模型基于LabVIEW平台,可以实现车轮任意角度的旋转、适度缩放、透视等功能。模型采用分离与继承的方式,保证了探测到的缺陷可以动态显示,同时能准确反映轮子伤损的具体位置。

三维车轮模型;缺陷;LabVIEW;动态显示

引用格式:刘广宇,梅劲松. 基于LabVIEW的3D车轮绘制及其在超声探伤中的应用[J].微型机与应用,2016,35(16):95-97,100.

0 引言

随着铁路运输的提速、重载,尤其是第六次大提速后,铁路车轮的擦伤、剥离、不圆度、非正常磨耗加剧,特别是性质十分严重的轮辋周向裂损故障时有发生,直接危及行车安全[1]。目前,在人工探伤的基础上涌现出许多自动探伤的设备[2]。通常情况下,自动探伤设备通过智能算法对采集到的数据进行处理,然后通过B扫图和C扫图展现给用户。B扫图是车轮的侧视展开图,可反映缺陷相对于踏面的深度;C扫图是从垂直踏面的角度进行观察,能反映缺陷相对轮缘的宽度。然而,平面图并不能直观、快速地表达缺陷的真实位置,它需要用户具有较强的空间想象力,这就片面地降低了工作效率,提升了误报率。因此三维显示技术逐渐受到机务段的重视。

超声探伤具有入射能力强、成本低廉、灵敏度较高等优点[3],与三维显示技术相结合后,可以准确、迅速地判断缺陷在车轮的位置,有利于机务段的信息化建设。

基于上述背景,本文在国内某企业随动式探伤软件平台基础上设计了三维车轮模型。本文主要介绍了3D模型在超声探伤应用中的总体方案,包括总体架构、三维车轮概述、超声波探伤与应用以及三维车轮的设计,阐述了重要环节的设计方案,并对所做工作进行总结。

1 3D车轮绘制与应用概述

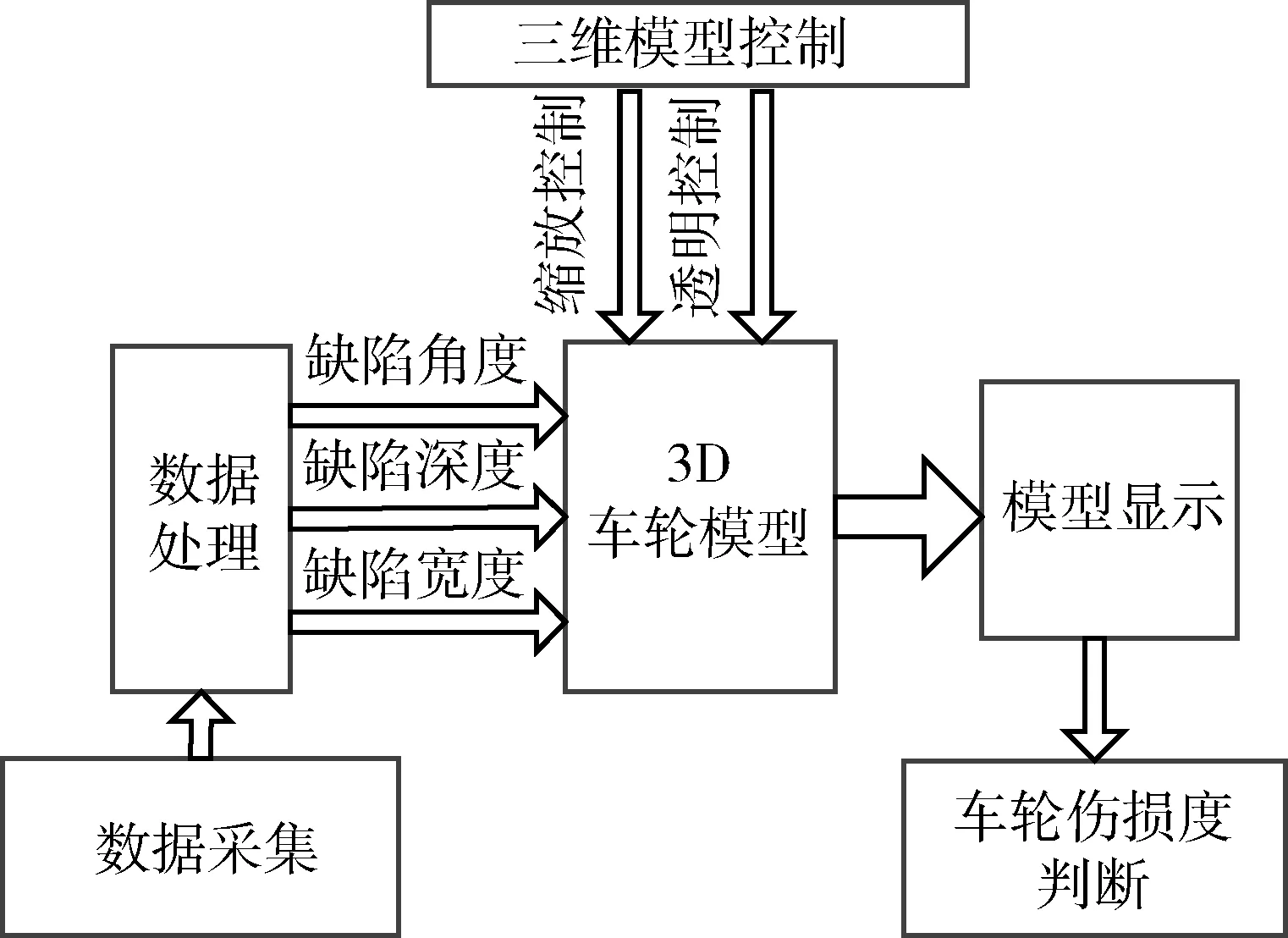

1.1总体架构

三维车轮绘制首先需要探伤数据作为支撑,否则模型就与实际脱离了关联。将采集到的数据进行处理,得到车轮模型所需的3个维度的数据:缺陷的角度信息;缺陷相对于踏面的深度信息;缺陷相对于轮缘的宽度信息,该数据是根据缺陷在车轮的相对空间位置提取得到的。三维车轮模型要能够调节自身的大小,以便于从宏观和微观两个角度掌握车轮的伤损信息;该模型也需要透视功能,以便于观察车轮内部情况,所以,在数据处理的同时还需进行模型控制功能的转化,这样才能呈现出动态的3D模型,据此,可直观地判断车轮的伤损程度。总体架构图如图1所示。

图1 总体架构图

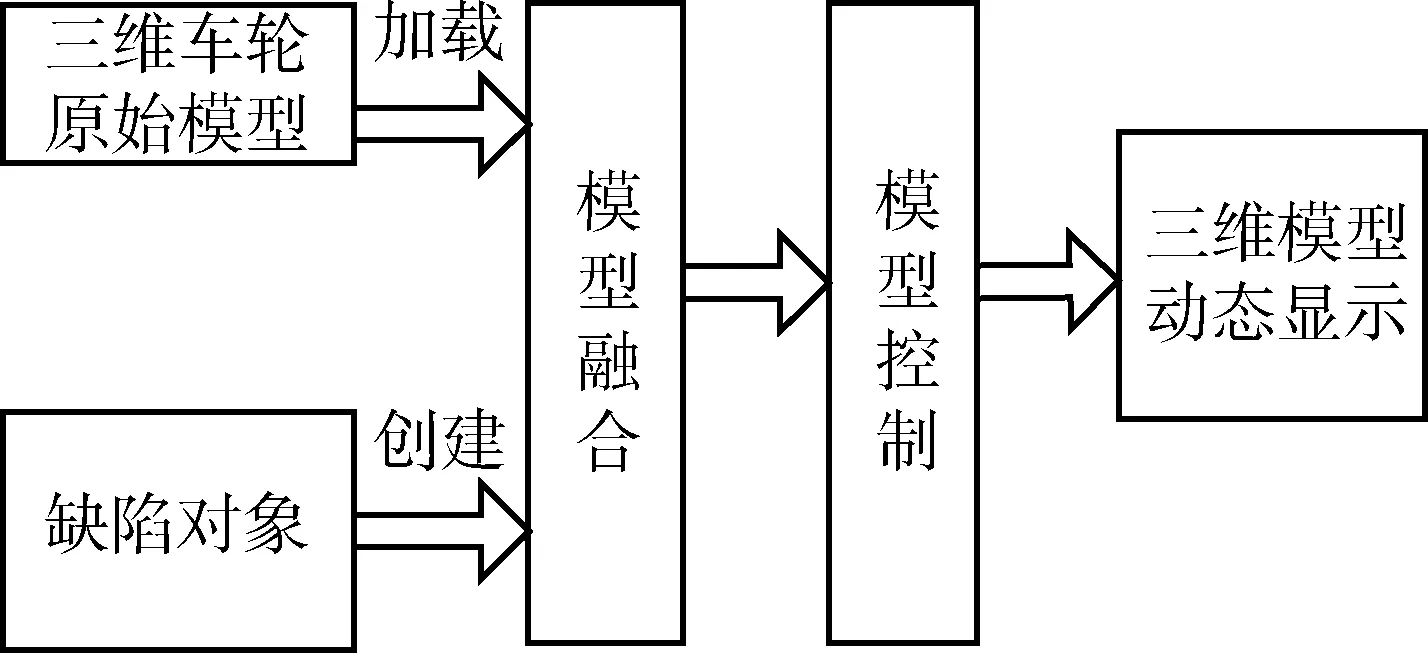

1.2三维车轮概述

三维车轮模型的绘制一般分为两种:(1)利用空间车轮曲面函数绘制;(2)通过专业的三维绘图软件进行制作。第一种绘制方式效果较为逼真,其难点是获取车轮的曲面函数;第二种绘制方式实现起来比较容易[4]。本文采用第二种绘制方法,将已经完成的3D车轮模型加载到软件平台中,同时根据探伤数据提取的缺陷信息创建缺陷对象,二者融合后接受模型的控制命令,使其按照用户的意愿动态显示。3D车轮模型绘制过程如图2所示。

图2 3D车轮模型绘制

1.3超声波探伤与应用

超声探伤具有适用范围广、成本较低、灵敏度相对较高、在缺陷的定位和定量分析上有一定的优势等特点,而其中的多探头多通道组合扫查技术可以根据各通道的探头类型对采集数据进行综合处理来判定车轮内部的伤损情况[5]。将车轮的伤损情况动态地反映在三维车轮模型中,可以直观地了解车轮的健康状况。缺陷的相对角度由编码器和磁感装置确定[6];缺陷的深度由探伤数据的索引确定;缺陷相对于轮缘的宽度由探头的种类和位置决定[7]。

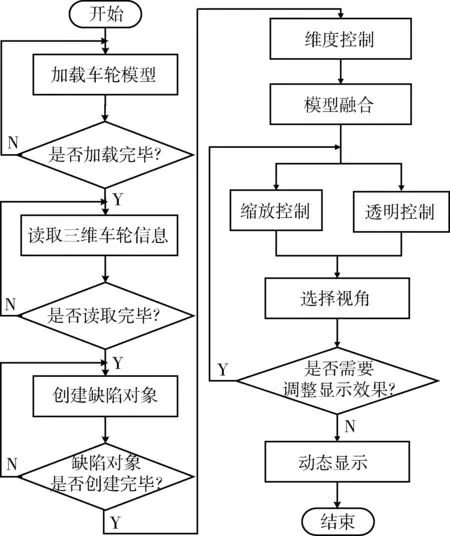

2 三维车轮模型设计

该模块首先需要加载原始三维车轮模型,原始三维车轮模型是该系统的载体,模型使用SolidWorks软件绘制并保存为STL格式。车轮的缺陷信息存储在TDMS中,该格式文件用于在LabVIEW中快速读写和存储数据。缺陷信息包含缺陷的角度信息、缺陷相对于踏面的深度信息、缺陷相对于轮缘的宽度信息。根据缺陷信息在三维场景中创建缺陷对象,缺陷对象的创建与控制是三维车轮模型设计的核心。在三维场景中存在着一个默认的空间坐标系[8],只有在这个坐标系中才能正确地控制缺陷对象的位置,然而所需要的并不是对象的绝对位置,而是缺陷对象相对于车轮基准线的位置。在确定缺陷对象的相对位置前,首先要确定原始三维车轮模型的空间轮廓,可设计程序导出系统载体的顶点数组和法向量,由此可以确定系统的载体在三维场景中的位置。为了便于观察缺陷对象的相对位置,设置场景的视角为固定视角,控制缺陷对象的坐标使其能够真实地反映车轮的伤损情况,即维度控制,但这个坐标是绝对坐标,并不能动态地跟随载体,想要获得动态显示效果还需要缺陷对象与基准线同时继承载体的属性,此即为模型融合。融合后的模型不一定能使用户满意,此时可调节融合模型的大小,也可以切换模型的状态。模型设置两个状态:透明和不透明。根据三维绘图原理,将某个绘图面剔除即可使不透明的三维模型变得透明,从而可以轻松地观察到车轮的内部状况。经过控制的模型可以呈现给用户一个满意的显示效果,用户可以从任意角度观察模型。系统工作流程如图3所示。

图3 工作流程图

2.1软件平台与开发环境

软件采用美国国家仪器有限公司(NI)的LabVIEW软件作为开发工具。LabVIEW的应用范围广泛,支持二维图形显示、三维图形显示、ActiveX等[9];LabVIEW还提供了丰富的数据采集、分析及存储的库函数(控件),其基于图形化的编程方式使得编程过程简洁方便。

系统的运行环境为基于X86的Windows 7及以上操作系统的控制主机,CPU要求双核心以上。

2.2三维车轮动态显示效果

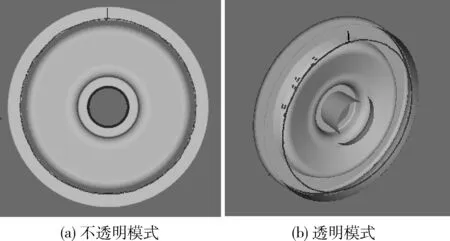

图4 动态显示图

三维车轮模型中黑色的点表示缺陷,灰色表示正常,其动态显示效果如图4所示,其中图4(a)为不透明模式,图4(b)为透明模式。模型中由众多黑色对象组成的圆表示某个通道存在固定波,而并非缺陷,其他3处表示车轮内部存在缺陷,黑线直线表示基准线。

3 重要环节设计方案

3.1维度控制环节方案设计

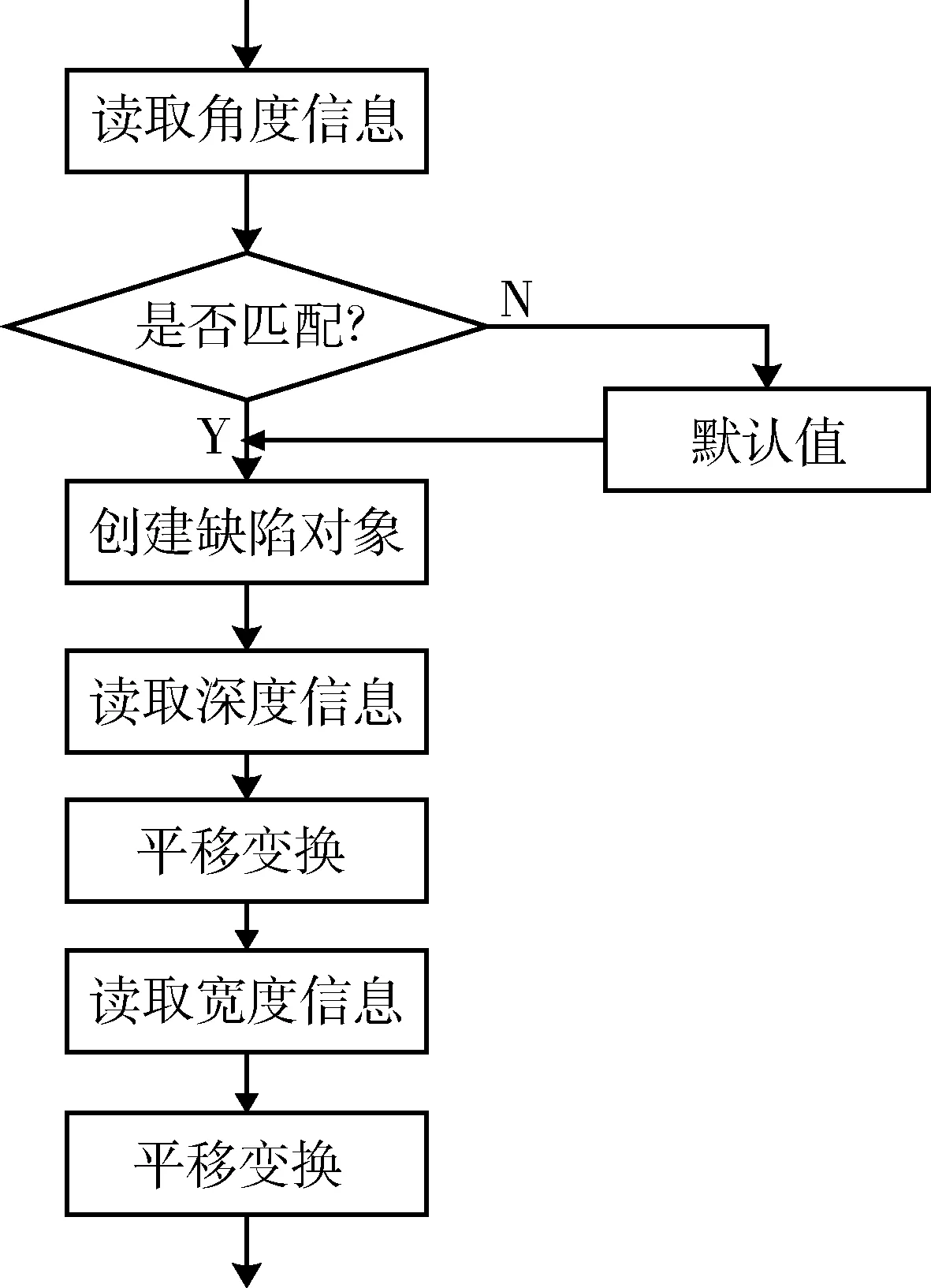

图5 维度控制流程图

维度控制中读取信息有先后次序,首先要获取缺陷的角度信息,在该角度的默认位置创建一个对象。角度采用点编码方式,用0~627表示0~2π,分辨率为0.01弧度。其次,获取缺陷的深度信息,并依此做相对平移,最后,获取缺陷的宽度信息,也做相对平移。深度信息和宽度信息的次序可以互换,但角度信息一定得最先获得,本文采用先深度后宽度的次序进行维度控制。维度控制的流程如图5所示。

3.2动态显示环节方案设计

动态显示的关键在于缺陷对象能否跟随载体进行变换。前文提到采用继承属性的方式使两者融合,但并没有介绍为什么需要继承和如何继承。继承即子对象拥有父对象全部的属性和状态,除此之外,子对象还可以拥有父对象没有的特性。因此,动态显示需要通过继承的方式来实现。LabVIEW加载原始三维模型时需要为此创建一个对象,对象的输出是一个引用(场景:新对象),该引用下有“添加对象”属性方法,将该属性方法同缺陷对象的引用相连接即可。良好的动态显示效果还需要设置视角和成像距离,视角一般设置为固定模式,既方便操作又能满足用户的观察需求。成像距离太大则模型会很小,反之,模型会很大,所以,成像距离要适中。

4 结论

本文所介绍的3D车轮显示技术使检测人员从平面图中解放出来,在一定程度上提高了检测车轮的效率。基于LabVIEW平台设计了3D模型,其优点在于:

(1)直观地反映车轮的健康状况;

(2)能准确地反映缺陷的位置;

(3)可调节显示效果,能满足不同用户的需求;

(4)可节省检测人员的脑力,减少误报率。

3D车轮模型独立性好,可移植性强,可同其他的超声探伤软件契合,从而达到更加理想的探伤效果。

[1] 汪春晓.相控阵超声波车轮缺陷探伤技术研究[D].成都:西南交通大学,2010.

[2] 沈玉娣,曹军义.现代无损检测技术[M].西安:西安交通大学出版社,2012.

[3] 王雪梅.无损检测技术及其在轨道交通中的应用[M].成都:西南交通大学出版社,2010.

[4] 高上凯,高小榕,张志广,等. 医学超声三维成像的发展现状与展望 [J]. 电子科技导报,1998(11):30-32.

[5] 曹飞,王瑾,郭前岗,等.基于神经网络的机车车轮故障诊断[J].微型机与应用,2015,34(11):69-72.

[6] 周荣,一种新型便携式超声波探伤系统的研制[D].南京:南京航空航天大学,2007.

[7] 谢兴中, 石峥映, 程快明. 车轮在线自动探伤装置的研制和应用[J]. 电力机车与城轨车辆, 2011, 34(4): 76-77.

[8] 撒凤杰,蔡建乐. LabVIEW和三维虚拟现实技术在物理实验中的应用研究[J].科学技术与工程,2009,9(22):6880-6883.

[9] 陈树学,刘萱. LabVIEW宝典[M].北京:电子工业出版社,2011.

Application of 3D wheel rendering in ultrasonic flaw detection based on LabVIEW

Liu Guangyu, Mei Jinsong

(College of Automation, Nanjing University of Aeronautics and Astronautics, Nanjing 211106, China)

Recently, the results of wheel detection are mainly showed in plane way, so this paper designs 3D model of the wheel based on follow type detecting software platform in one enterprise of China. The 3D wheel model based on the LabVIEW platform can achieve any angle rotation of wheel, moderate scale, perspective and other functions. The model uses separate ways and inheritance to ensure that the detected defects can be dynamicly displayed and accurately reflect the damage location in wheels.

three-dimensional model of the wheel; defect; LabVIEW; dynamic display

TP311.1

A

10.19358/j.issn.1674- 7720.2016.16.028

2016-03-24)

刘广宇(1992-),男,硕士,主要研究方向:检测技术与自动化装置。

梅劲松(1969-),男,硕士,副研究员,主要研究方向:超声探伤检测技术、自动化控制与检测技术、无人机飞行控制技术。