柴油机喷油装置针阀体座面磨损和变形的研究

【日】 佐竹晃 孙正基 小林郁夫 益子正文 佐藤进 小酒英范

柴油机喷油装置针阀体座面磨损和变形的研究

【日】佐竹晃孙正基小林郁夫益子正文佐藤进小酒英范

柴油机喷油器针阀体座面的磨损是由于针阀对针阀体座面冲击引起的,它会影响燃油喷雾的形态和喷油特性。近年来,在针阀表面采用涂上类金钢石碳(DLC)覆层来防止磨损。介绍了磨损试验,并进行了各种分析研究。利用场致发射扫描电子显微镜(FE-SEM)观察针阀体座面磨损表面,发现在非DLC的常规喷油嘴中能够看到腐蚀磨损痕迹,而DLC喷油嘴中则仍保留着机械磨损痕迹。所以,在磨损区域硬度测量的结果发现其表面以下硬度增加了。腐蚀磨损是非DLC喷油嘴的磨损原因,塑性变形是DLC喷油嘴的主要磨损原因。

热机发动机零部件润滑喷油器针阀体座面磨损塑性变形

0 前言

近年来,为了降低柴油机氮氧化物(NOx)和颗粒物(PM)排放量,通常采用高喷油压力和多次喷油等技术。此外,为了减少燃油中硫的含量和多环芳香烃的含量,对燃油进行改质处理[1]。

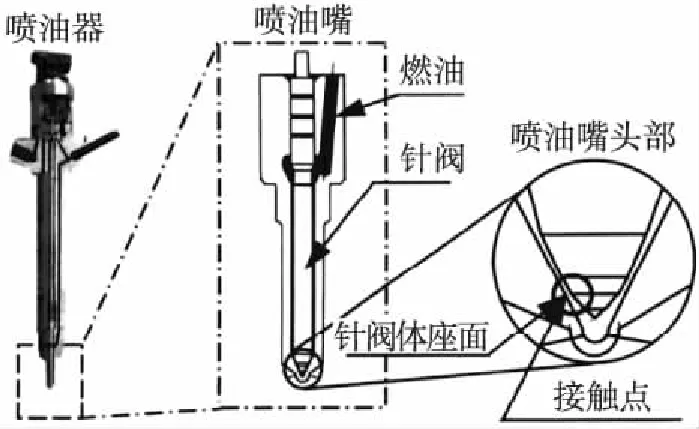

但喷油泵和喷油嘴的润滑主要还是依靠燃油自身的润滑性。如果上述喷射条件或燃油组成发生变化,则燃油喷射装置各个部分的磨损和摩擦特性都将恶化,尤其是在喷油嘴内部[2]。如图1所示,通过针阀的开启和关闭可以控制燃油的喷射过程。如果针阀体座面产生了变形,则会影响喷油嘴内部的流动,从而使喷油时间、喷雾角度和喷油量等喷雾特性参数产生变化。所以,要求研究清楚这些影响变形的因素。

图1 喷油嘴偶件头部结构

现在,对于针阀座面磨损的解决办法是在与针阀体座面相配的针阀座面加工1层类金刚石碳(DLC)覆层,即生产出1种DLC喷油嘴供市场使用[3]。DLC覆层具有表面平滑、摩擦系数低、对与之配合的表面损伤性较低的特点。研究已经表明,DLC对降低针阀体座面磨损也有一定的效果[4]。

在此之前,用传统的喷油嘴进行磨损试验,采用扫描电子显微镜-电子探针显微分析仪(SEM-EPMA)等对磨损面进行研究分析,弄清楚磨损机理。但是,在DLC喷油嘴中,有报告认为在喷油嘴内产生的变形有可能是塑性变形引起的[5]。因此,必须研究清楚在DLC喷油嘴中的影响磨损和塑性变形的原因。

通过金属滑动等试验中已经得知,由于滑动面下的塑性硬化抑制了其后的变形,通过SEM观察金属晶体组织的流动,在表面深度方向上可以决定塑性变形的程度等[6]。

在本项研究中,以常用的共轨式燃油系统为基础,研制了燃油循环式磨损试验机。利用该设备组织试验,改变针阀体座面的温度,采用带DLC覆层或不带DLC覆层等作为可变参数,测量针阀体座面的最大磨损深度和变形量,通过试验了解对喷油嘴内的磨损和变性的影响。利用电子显微镜观察座面部分,并对DLC喷油嘴和不带DLC复层的非DLC喷油嘴进行比较。此外,为了进一步调查塑性变形的影响,还测量了针阀座滑动面下的硬度。

2 磨损试验机及试验分析方法

2.1试验装置

利用常用的6缸柴油机用共轨式燃油喷射系统为基础开发了磨损试验机。图2为试验装置的构成图。

图2 磨损试验机结构图

为了控制燃油消耗量,将燃油喷射到腔中,冷却后再回流到油箱中循环利用。为了防止燃料着火、氧化和劣化等,试验装置内部首先用氩气清扫。为了研究温度对针阀体座面变形的影响,在喷油嘴周围附近布置电加热器对喷油嘴进行加热。此外,还需插入热电偶测量喷油嘴的表面温度。利用热电偶测量得到的喷油嘴的表面温度,通过比例-积分-导数(PID)控制加热器的外加电压[7]。喷油嘴表面温度和座面温度的关系用测温喷嘴事先测定,在本系统中可以将座面温度设定在100℃~350℃之间。

如图1所示,针阀的材质是高速工具钢。当座面温度在120℃~240℃范围内时维氏硬度的定值为745HV。针阀体的材质是经过渗碳处理的铬钼钢。座面温度在120℃时维氏硬度是720HV,当温度为240℃时维氏硬度降低到680HV。本试验中使用的DLC喷油嘴只有针阀表面带DLC覆层。

2.2试验条件

2.2.1采用DLC喷油嘴的磨损变形试验

表1中列出了采用DLC喷油嘴的磨损变形试验的条件。燃料采用与轻柴油等同的基本燃料,并添加提高酸系润滑性的添加剂,调整高频往复试验值到400μm之后使用。为了研究针阀体座面温度对变形的影响,针阀体座面温度分别设定为相当于实机高负荷运转状态下的250℃、300℃和350℃3种温度条件。在试验经过10h和25h的时候测量变形量。此外,考虑到初期变形经过25h大致完成,所以25h结束试验。试验时燃油喷射压力180MPa,喷油通电时间480μs,喷油泵固定转速1400r/min,喷油嘴的孔径是Φ 0.110mm,孔数为8孔。

表1 DLC喷油嘴试验的具体条件

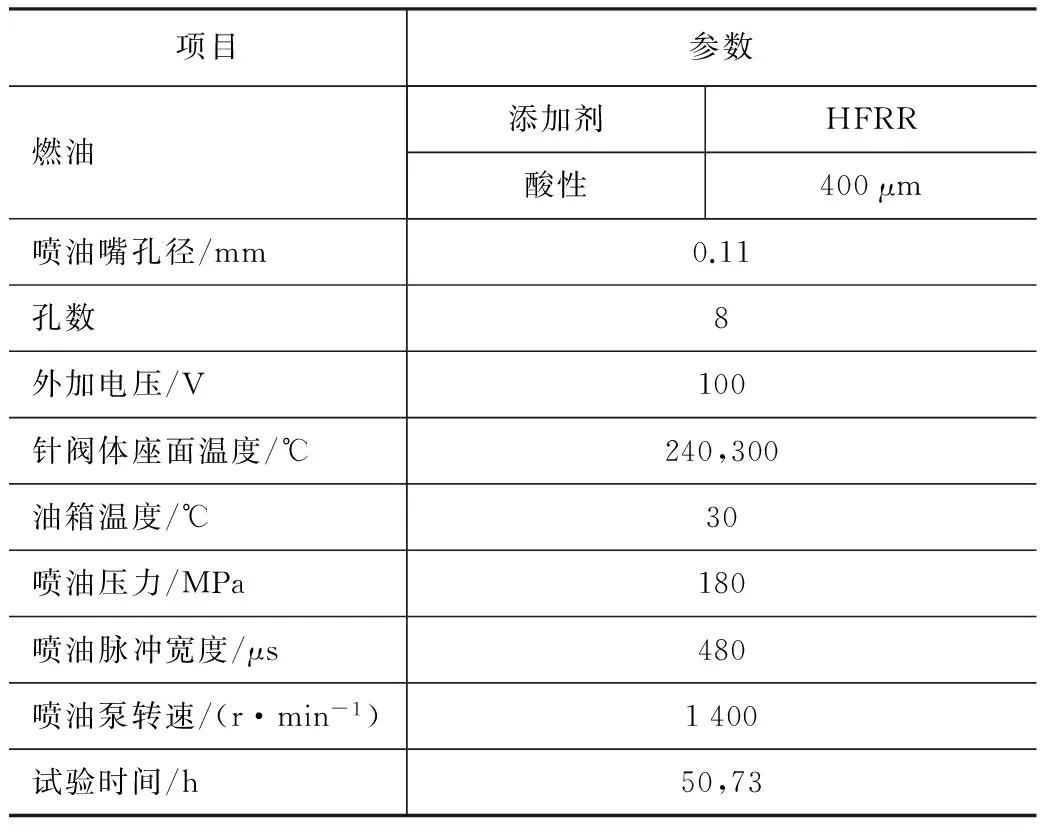

2.2.2硬度测量和观察金属结构采用的喷油嘴试验条件

表2中示出了硬度测量和观察金属结构用喷油嘴试验条件。燃料、燃油喷射压力、喷油通电时间和喷油泵转速与前项相同。但是,为了研究DLC覆层的影响,DLC喷油嘴和传统的不带DLC覆层的喷油嘴的座面温度在300℃和240℃的条件下进行。

此外,这次测量过程中采用以前着眼于磨损试验中用过的喷油嘴,所以试验时间有所不同。

表2 喷油嘴的试验条件

2.3最大磨损深度及变形量的定义和测量方法

试验前后,采用触针式表面粗糙度仪测量针阀体座面的表面形状,通过相互比较,求出针阀体座面的最大磨损深度和针阀体座面的变形量。图3示出了采用触针式表面粗糙仪进行测量的情况,图4示出了磨损试验前后座面表面的数据和最大磨损深度、变形量的测量实例。此外,图4中还示出了针阀的外形。

图3 磨损的评价方法(感应针仪)

图4 最大磨损深度及变形的定义

如图5所示,在针阀的肩部接触部分,沿着针阀形状、座面与试验前相比较出现了凹陷。一般认为,这种变形是磨损和塑性变形所造成的[8]。在本项研究中将这种凹陷最深部分称为最大磨损深度。

另一方面,从最大磨损深度的位置开始向喷油嘴端部移动,和试验前相比,针阀体座面很明显产生了塑性变形,呈现出隆起。从最大磨损深度开始向喷油嘴端部移动,直到针阀的下一个肩部(900m)的位置处的变形量定义为针阀座面的隆起量。

2.4采用FE-SEM观察座面部分

为了观察DLC喷油嘴的磨损情况,如图5所示,用金属丝放电加工法将试验后的喷油嘴端部剖开,做成观察分析用的样品。采用JEOL公司生产的JSM-6301F型场发射扫描电子显微镜观察座面。

图5 喷油嘴剖面实例(纳米压痕和FE-SEM观察区域)

2.5用纳米压头测量硬度

一般认为,在产生了塑性变形的部位由于塑性硬化,整体硬度就会增加[9]。所以,采用纳米压头测量硬度,研究判断是否产生塑性变形。剖切喷油嘴端部之后,为了使表面变得光滑,采用金刚砂纸先后按照型号800、1200、2400和4000的顺序进行打磨抛光。最后采用Elionix公司生产的ENT-110a型硬度计测量硬度。

图6 最大磨损深度和变形的定义

图6中示出了测量范围和测量方向。图6中的针阀体座面和喷油嘴压力室部分的交界面定义为坐标原点。座面剖面的深度方向定义为Z坐标轴,从座面表面开始,在2m和7m的深度位置上,以及在座面平行的17m间隔内,在向着座面上游的方向上每1只试件测量160点。

3 结果和分析

3.1DLC喷油嘴针阀座面的SEM观察

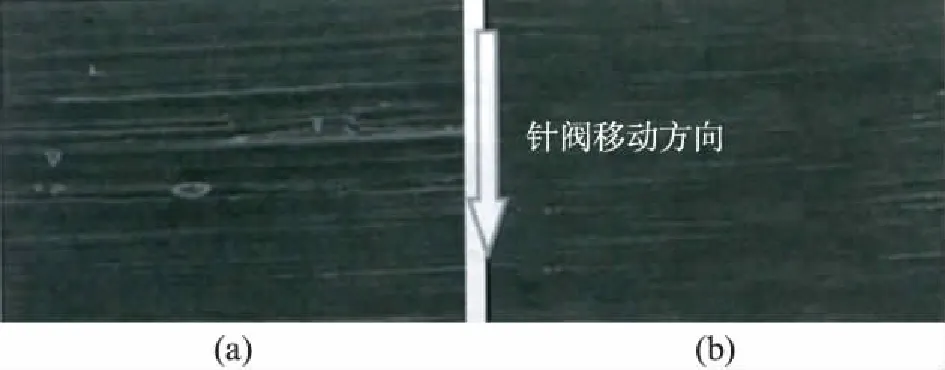

最初,为了比较DLC喷油嘴和非DLC喷油嘴的磨损情况,用场发射扫描电子扫描显微镜(FE-SEM)观察未使用过的喷油嘴和过去进行过磨损试验的DLC喷油嘴,以及非DLC喷油嘴的针阀体座面。图7~图9示出了上述3种喷油嘴的结果。试验中针阀体座面温度都是240℃,DLC喷油嘴进行试验的时间是100h,非DLC喷油嘴的试验时间是50h。此外,其他的试验条件如表2所示。

图7 SEM图像(800倍,3000倍)未使用的喷油嘴针阀体座面

图7中看到的横向线痕是喷油嘴生产时产生的机械加工痕迹,图8中在DLC喷油嘴中可以观察到这种机械加工的痕迹。而图9中非DLC喷油嘴中表皮粗糙不平的图像并未看到[4]。可以推断,在DLC喷油嘴中腐蚀磨损得到了抑制。

图8 SEM图像(800倍,3000倍): DLC喷油嘴(针阀体座面240℃,酸性400m(100h))

图9 SEM图像(800倍,3000倍): DLC喷油嘴针阀体(座面磨损表面240℃,酸性400m(50h))

3.2座面温度与最大磨损深度及变形量的关系

图10和图11示出了DLC喷油嘴座面温度对最大磨损深度及变形量的影响。这里所示出的数据是对两组数据的平均值和误差都进行了统一后的结果。

图10 针阀体座面的最大磨损深度

图11 针阀体座面的变形

试验得出,在任何温度下,随着试验时间的延长最大磨损深度和变形量都会随之增加。所以,在试验达到10h之前,针阀体座面的变形急剧变化,其后变化就会变小。此外,伴随着温度上升最大磨损深度,以及变形量也随之增加。

3.3针阀体座面滑动面下的硬度测量

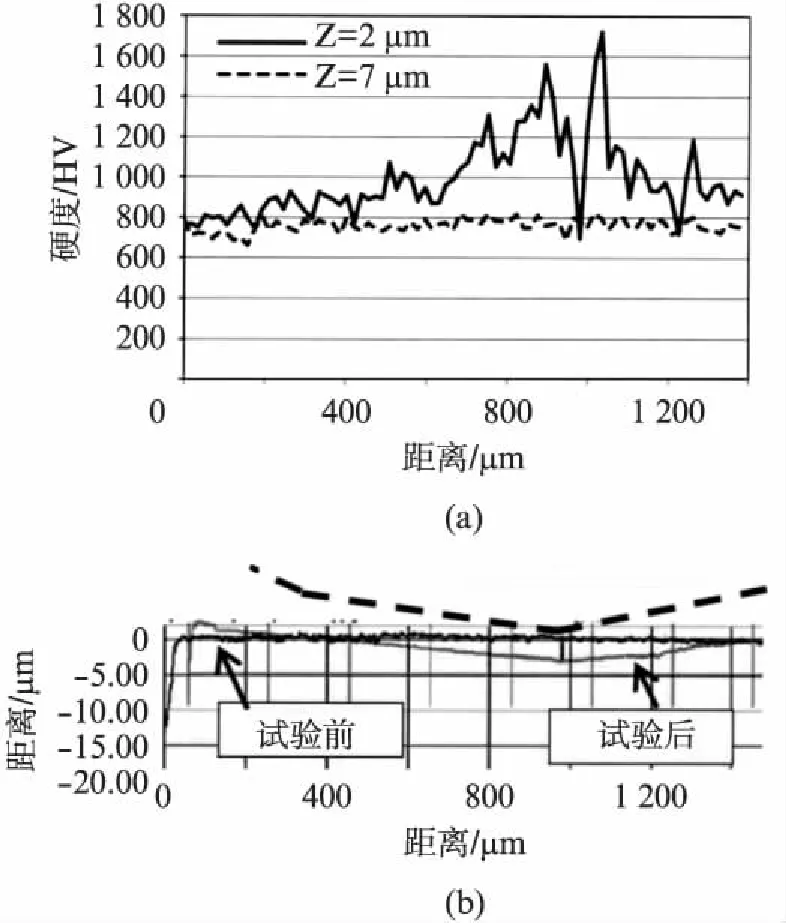

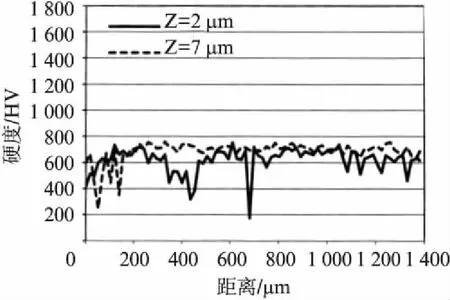

图12~图14中分别示出了DLC喷油嘴、非DLC喷油嘴和未使用过的DLC喷油嘴的座面部分滑动面以下的硬度测量结果。在图12和图13中还将表面形状的轮廓同时示出,其中,实线代表深度为2m的硬度,虚线是深度为7m位置上的硬度。此外,形状轮廓的虚线是针阀的形状,实线是变形前后的形状。

针阀和滑动的针阀体座面部分的表面在试验之后硬度都会变大,而且与喷油嘴的种类无关。并且与表面相比,位置越深的部位的硬度越低。由此认为,从针阀的肩部开始受到滑动影响的表面产生了塑性变形,所以硬度增加了。另外,在DLC喷油嘴滑动部分的表面硬度比非DLC喷油嘴的硬度大。这是由于DLC喷油嘴受到的塑性变形的影响比较大的缘故。

图12 DLC喷油嘴的硬度和表面形状

图13 非DLC喷油嘴的硬度和表面形状

图14 未使用过的DLC喷油嘴

另外,DLC、非DLC的两者在最大磨损深度的周围都有一些部位的硬度急剧降低。这种现象可以解释为由于针阀肩部引起的表面磨损,硬度比较低的表面不停显露。并且在未使用过的DLC喷油嘴中也有一些部位会出现硬度急剧降低的现象,因此,由于实际测量点数较少,在生产喷油嘴的过程中已经有一些局部区域可能已经产生了硬度变化。所以,今后的研究中需要增加测量点数。

4 DLC覆层的变形

由上述结果可知,DLC喷油嘴的座面的变形与参考文献[4]所介绍的磨损机理有很大不同。传统的非DLC喷油嘴中的磨损机理的要点为: (1) 在高温环境下,会促进氧化范围向座面部分发展;(2) 在高压环境下,由于酸性添加剂向金属表面附着和脱离,从而会造成座面的表面强度下降;(3) 由于针阀的冲击,氧化区域会产生剥离。

在非DLC喷油嘴中由于针阀的冲击导致氧化区域的剥离,一般认为这是腐蚀磨损的痕迹,在SEM图像中观察到表面的粗糙不平。与此相反,在DLC喷油嘴中几乎看不到座面部分任何腐蚀磨损的痕迹。这是由于DLC对配合面的攻击性比较低,所以,不会因针阀造成氧化区域的剥离。如图15所示,机械加工的痕迹仍然存在,针阀体的基部被压陷,座面产生了塑性变形。由于DLC覆层降低了腐蚀,可以认为是通过避免金属和金属之间直接接触而防止咬合磨损。

图15 DLC喷油嘴针阀体座面塑性变形概念图

图16 温度对针阀座面最大磨损深度的影响

图17 温度对变形的影响(DLC喷油嘴和非DLC喷油嘴)

DLC喷油嘴和非DLC喷油嘴试验时座面温度对最大磨损深度和变形量的影响如图16和图17所示。

尽管DLC喷油嘴相对非DLC喷油嘴的试验时间长度是2倍,但是,最大磨损深度比非DLC喷油嘴仍然偏小。这说明DLC覆层具有减轻腐蚀磨损的效果。

一方面,DLC喷油嘴的变形量大,抑制了磨损;另一方面,因针阀压陷进去的部分被挤向座面的下游避让,生成凸起部分。所以,在这个过程中滑动部分的表面硬度会增加。

依据上述内容,在非DLC喷油嘴中腐蚀磨损是座面变形的主要原因,但DLC喷油嘴与之不同,塑性变形是主要原因。

5 结论

通过试验调查研究了柴油机燃油喷射装置喷油嘴针阀座面温度和DLC覆层对针阀体座面磨损及塑性变形的影响,得到了如下结论:

(1) 用FE-SEM仔细观察试验用的DLC喷油嘴的座面部分发现,可以看到生产喷油嘴时的机械加工的痕迹,但并未出现如非DLC喷油嘴中常见的由于腐蚀磨损引起粗糙不平的表面图纹。

(2) 在温度为100~240℃时,采用DLC和非DLC喷油嘴进行试验时发现,非DLC喷油嘴最大磨损深度较大,DLC喷油嘴变形量偏大。

(3) 随着试验时间增加,DLC针阀体座面最大磨损深度及变形量都会随之增加,但增加率却逐步减小。

(4) 采用DLC喷油嘴进行试验时,当座面温度处在250~350℃范围内,随着温度上升,最大磨损深度和变形量都会增大。

(5) 在未使用过的DLC喷油嘴中,靠近滑动部分的表面的硬度比表面下硬度要更大,这是由于针阀肩部的接触滑动,表面产生塑性变形而导致的硬度增加。

(6) 磨损试验后的非DLC喷油嘴也是呈现靠近滑动部分的表面硬度比其他部位要高,但是,与DLC喷油嘴相比,其表面硬度略低,与非DLC喷油嘴相比,DLC喷油嘴受到的塑性变形的影响比较大。

(7) 无论是DLC喷油嘴、还是非DLC喷油嘴,其最大磨损深度周围的硬度都会急剧降低。这是因为由于针阀肩部的作用,座面部分磨损,形成硬度比较低的新的表面层,但是,在未使用的DLC喷油嘴中也存在硬度急剧降低的区域。

由上可以认为,关于喷油嘴针阀体座面磨损及变形问题,在传统的非DLC喷油嘴中主要是腐蚀磨损引起,在DLC喷油嘴中主要是塑性变形引起。

[1] Liu Y, Erdemir A, Meletis EI. A study of the wear mechanism of diamond-like carbon films[J]. Surface and Coating Technology, 1996,82: 48-56.

[2] Liu Y, Erdemir A, Meletis E I. LH investigation of the relationship between graphitization and frictional behavior of DLC coatings[J]. Surface and Coating Technology, 1996,86-87: 564-568.

[3] 三好崇之,黑崎祐樹,上酒英範,ほか,テイセル燃料噴射装置のノズルツ卜部摩耗機構に関まゐ研究[C].自動车技術会論文集.2010,43(4): 655-660.

[4] 掘子喜浩,三好崇之,山下徹,ほか.テイセル燃料噴射装置のボテイツ卜部摩耗に関まゐ研究[C].自動车技術会論文集.2012,41(3): 881-886.

[5] Jeonggee S, Yamashita T, Sato S, et al.A study on mechanism of wear on body seat in nozzle of diesel fuel injector[C]. TAE Proceedings 2013 of 9th International Colloquium, Fuels Conventional and future Energy for Automobiles, 2013: 211-220.

[6] Cimenoglu H. Subsurface characteristics of an abraded low carbon steel[C]. Surface and Coating Technology, 1997,210: 204-210.

[7] Pradeep L, Menezesa, Kishorea, et al. Role of surface texture of harder surface on subsurface deformation[C]. Surface and Coating Technology, 2009,226: 103-109.

[8] Alpas A T, Hu H, Zhang J. Plastic deformation and damage accumulation below the worn surfaces[C]. Surface and Coating Technology, 1993,162-164: 188-195.

[9] Khanafi-Benghalema N, Felderb E, Loucif K, et al. Plastic deformation of 25CrMo4 steel during wear: effect of the temperature, the normal force, the sliding velocity and the structural state[C]. Surface and Coating Technology, 2010,268: 23-40.

2015-10-29)