DR在聚醚醚酮注射制品缺陷检测中的应用

赵付宝,王从科,张友强,凡丽梅,董方旭

(山东非金属材料研究所,济南 250031)

DR在聚醚醚酮注射制品缺陷检测中的应用

赵付宝,王从科,张友强,凡丽梅,董方旭

(山东非金属材料研究所,济南 250031)

介绍了X射线数字成像检测(DR)技术及其特点,对热塑性工程塑料聚醚醚酮(PEEK)注射成型制品进行了DR检测,给出了PEEK注射制品内部典型缺陷气泡和夹杂的DR图像特征,并采用计算机断层扫描技术(CT)对检测结果进行了验证。研究表明,DR技术能够快速、准确、清晰地检测出PEEK注射制品内部缺陷;分析产生缺陷的原因,结合实际情况提出了避免缺陷产生的改进措施。

热塑性工程塑料;聚醚醚酮;注射成型;DR技术;CT技术

塑料是以单体为原料通过加聚或缩聚反应聚合而成的高分子化合物,具有密度小、化学稳定性好、绝缘性好、易被加工成不同形状、成本低等特点,可代替金属、陶瓷等传统结构材料制造各种结构件及功能部件。塑料已成为各行各业不可或缺的重要材料之一,被广泛应用于国民经济各个领域[1-2]。根据各种塑料不同的加工成型方法,可以分为模压成型、注射成型、压缩成型、挤出成型、发泡成型等。在各种成型方法中,注射成型是塑料制品生产中最常用的方法之一,到目前为止,除了氟塑料外,热塑性工程塑料的主要成型方法是注射成型[3-4]。

在注射成型过程中,由于原材料、成型模具、注塑机、注射环境等多种因素的影响,注射制品的内部及外观质量往往存在一定的缺陷,这是困扰人们的主要问题之一[5]。缺陷的存在严重影响了塑料制品的性能,大大降低了注射产品的效果及使用寿命。因此注射缺陷的控制是目前塑料制品成型领域的重要研究内容。在各种缺陷中,主要包括飞边、熔接痕、欠注、变形等外观表面缺陷和气泡、夹杂等内部缺陷[6]。对于外观表面缺陷,可以通过目视检查对注射制品进行筛选。对于注射制品的内部缺陷,一般采用抽样检验,按同一批次的注射制品随机抽取一定比例进行破坏剖切,观察断面有无缺陷,若无缺陷,则认为这批产品合格,反之则不合格,这种方法不仅费时费力,存在以偏概全问题,而且无法全面准确判定产品是否含有缺陷[7-8]。所以采用一种无损检测方法对塑料注射制品进行缺陷检测是十分有必要的。

目前常用的无损检测方法有射线照相检测、超声波检测、磁粉检测、涡流检测等。受检测原理及检测条件的影响,每种检测方法具有各自的特点。通常需要结合被检测材料的自身特性,采用相应的无损检测方法,才能对其进行较全面的无损评价[9-10]。笔者利用X射线数字成像技术(DR)对热塑性工程塑料聚醚醚酮(PEEK)注射制品内部两种典型缺陷气泡和夹杂进行了检测,并采用计算机断层扫描技术对检测结果进行了验证。DR技术能够快速、准确地发现其内部的缺陷,对分析缺陷产生的原因,改进成型工艺具有重要意义。

1 实验部分

1.1原材料

PEEK:450 g,英国威格斯公司;

PEEK注射制品:横截面为圆环形,自制。

1.2仪器及设备

烘箱:101A-1型,南通三思机电科技有限公司;

高温注塑机:KM 2500型,克劳斯玛菲塑料机械(上海)有限公司;

工业CT系统:德国依科视朗国际射线有限公司;

探测器:Paxscan2520型,美国Varian公司。

1.3DR技术

(1) DR成像原理。

DR成像系统主要由射线源、机械控制系统、探测器系统、计算机系统等组成,其结构示意图如图1所示。

图1 DR成像系统

DR成像原理:X射线机产生的射线透照物体时,射线强度将发生不同程度的衰减,使得物体不同部位透照射线强度不同,探测器接收衰减后的射线强度信息并将其转化为电信号,再把电信号进行A /D转换,转换成数字图像信号,从而得到物体的二维投影平面图像,就可以判断物体内部的结构和缺陷[11-12]。

(2) DR技术特点。

DR技术属于X射线检测范畴,与传统射线检测相比,它具有自身的特点。①DR技术成像速度快、检测效率高;②检测灵敏度高,图像分辨率高,图像质量高;③DR技术X射线光子转换效率高,射线辐射剂量小;④由于是数字化图像,在显示、存储和传输方面的优点突出,更为重要的是可以进行对比度调整、改善图像细节等各种图像后处理。但是,DR技术最大的缺点是设备较昂贵,设备维护管理要求高[13-14]。

(3)检测。

检测设备为工业CT系统,射线管最大电压为225 kV,最大电流7.1 mA,焦点尺寸(0.25~0.8)mm可调。探测器像素矩阵为1 920×1 536,像素单元尺寸为0.127 mm,极限分辨率为3.94 lp/mm。

2 结果与讨论

2.1气泡图像特征及成因

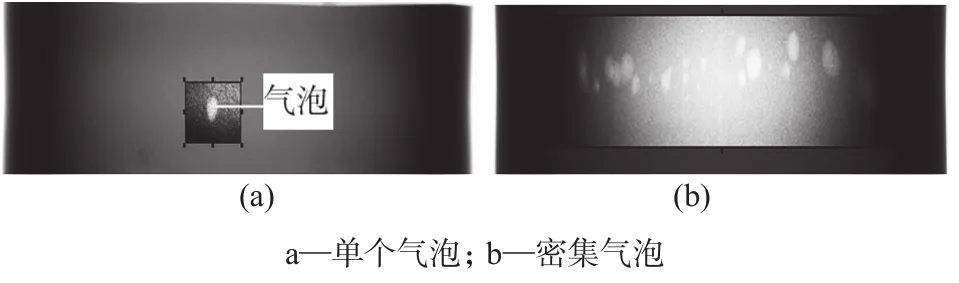

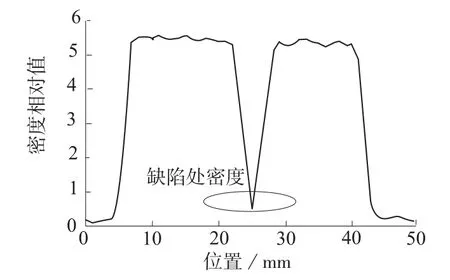

PEEK注射制品气孔缺陷的DR检测结果如图2所示。其CT图如图3所示。经过气泡缺陷的密度变化曲线如图4所示。

图2 气泡缺陷DR图

图3 气泡缺陷CT图

图4 经过缺陷的密度变化曲线

由图2可看出,气泡缺陷的DR图像呈现一定尺寸的圆形或椭圆形白点,这是因为气泡处没有充满原材料,在进行X射线DR检测时,X射线在气泡处被衰减的少,透照过气泡的X射线强度要比其它部位强度大,使得DR图像中气泡处的灰度值比其它部位灰度值高。图3中气泡缺陷的CT图像灰度特征呈黑色。由图4可知,气泡缺陷处相对密度值接近于0,这说明气泡缺陷处的密度要明显小于制品其它部位的密度。气泡一般具有光滑表面,呈单个或成群分布[15]。

气泡是热塑性工程塑料注射过程中产生的最主要缺陷,气泡的存在容易引起产品内部应力集中,使制品的拉伸强度、弯曲强度等力学性能大大降低。产生气泡的主要原因有:(1)塑料原材料干燥不充分,含有水分或挥发物质;(2)注射过程中,注塑压力太小,注射速度太快;(3)注射成型过程中,充模温度过低,造成模具型腔填充不完全;(4)注射时间偏短;(5)在加料过程中,从加料端将空气带人;(6)模具设计不合理,模具的排气不顺畅。

根据气泡产生的原因,可以从以下几个方面考虑解决措施:(1)充分进行原材料的预干燥;(2)注射过程中降低注射速度,提高注塑压力,提高冲模温度;(3)在注射过程中,增加注射时间,使其比浇口封合时间略长;(4)设计合理的模具等。

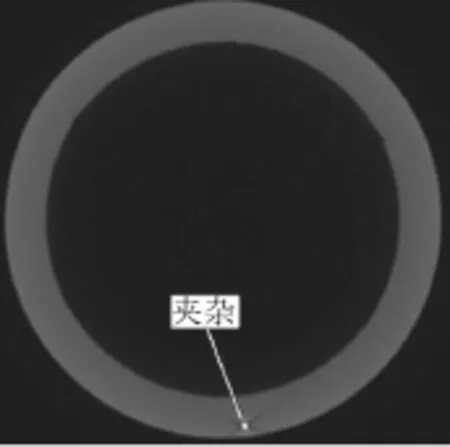

2.2夹杂图像特征及成因

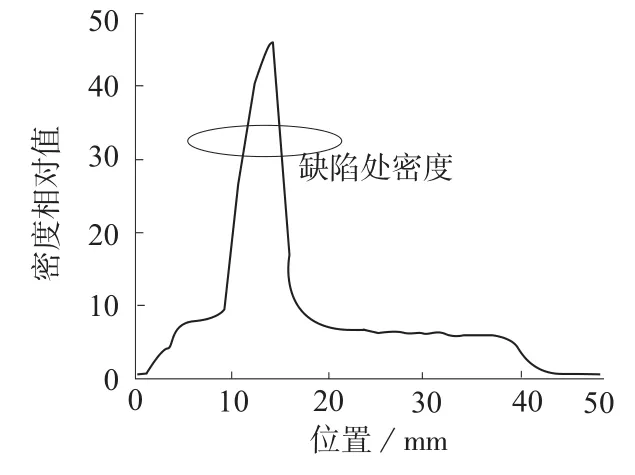

PEEK注射制品的夹杂缺陷的DR检测结果如图5所示,其CT图如图6所示,经过夹杂缺陷的密度变化曲线如图7所示。

由图7可知,夹杂处的相对密度是一个峰值,说明该夹杂密度比制品自身材料密度大得多,其CT图像中杂质的灰度特征为白色亮点,见图6。图5中灰度特征的黑色部位即为夹杂缺陷,这是因为夹杂的密度大于PEEK的密度,在进行X射线DR检测时,X射线穿过夹杂时被衰减的多,使得透照过夹杂的X射线强度要比其它部位的射线强度小。夹杂的形状多为点状、块状或长条形。

图5 夹杂缺陷DR图

图6 夹杂缺陷CT图

图7 经过缺陷的密度变化曲线

热塑性工程塑料制品注射成型过程中夹杂产生的主要原因是:(1)原材料本身含有杂质;(2)注射加工成型过程中带人模具内的脱落物;(3)注射成型中料筒内部清理得不彻底,混人了其它材料;(4)注射成型过程中不小心带人的杂质等。

夹杂缺陷可以使热塑性工程塑料注射制品的剪切强度、拉伸弹性模量、剪切模量和拉伸强度等性能大大降低,对产品性能影响较大,在注射加工过程中应对原材料及生产环境进行有效的控制,从而避免缺陷的产生。

3 结论

利用DR技术对热塑性工程塑料PEEK注射成型制品内部两种典型缺陷气泡和夹杂进行了检测,给出了缺陷的DR图像特征,并采用计算机断层扫描技术(CT)对检测结果进行了验证;分析了塑料注射制品产生缺陷的原因,并结合实际情况提出了避免缺陷产生的措施。结果表明,X射线数字成像能够准确、快速、有效地检测出PEEK制品的内部缺陷;检测结果直观、易于分析和保存,是塑料注射制品的内部缺陷检测的理想无损检测方法,这对改进塑料注射成型工艺,提高塑料注射制品质量和生产效率,满足不同需求有重要的现实意义。

[1] 丁浩.塑料应用技术[M].北京:化学工业出版杜,1999. Ding Hao. Plastic application technology[M]. Beijing:Chemical Industry Press,1999.

[2] 戴伟民.塑料注射成型[M].北京:化学工业出版社,2009. Dai Weimin. Plastic injection molding [M]. Beijing:Chemical Industry Press,2009.

[3] 廖正品,Jing Lee.中国塑料工业(2009)[J].国外塑料,2010,28(4):16-35. Liao Zhengpin,Jing Lee. China Plastics Industry(2009)[J]. Foreign Plastics,2010,28(4):16-35.

[4] 刘丽娜,马鑫.塑料成型加工工艺[J].湖南农机,2014,41(5):91-92. Liu Lina,Ma Xin. Plastic molding processing technology[J]. Hunan Agricultural Machinery,2014,41(5):91-92.

[5] 张艳明,廖险峰.塑料注射成型与缺陷分析[J].塑料制造,2010(10):87-95. Zhang Yanming,Liao Xianfeng. Plastics injection process and defect analysis[J]. Plastics Manufacture,2010(10):87-95.

[6] 张田荣.塑料注塑制品典型质量缺陷的成因分析[J].模具技术,2012(1):61-63. Zhang Tianrong. Analysis on the cause of formation of typical quality defects in plastic injection molding products[J]. Mould Technology,2012(1):61-63.

[7] 张俊哲.无损检测技术及其应用[M].北京:科学出版社,2010. Zhang Junzhe. Non-destructive testing technology and its application[M]. Beijing:Science Press,2010.

[8] 张赐成.塑料制品常见问题分析[J].益阳职业技术学院学报,2008(2):29-31. Zhang Cicheng. Analysis of common problems in plastic products[J]. Journal of Yiyang Vocational and Technical College,2008(2):29-31.

[9] 刘艳.X射线实时成像系统的发展[J].机械管理开发,2006,89(2):7-8. Liu Yan. Development of X-ray real time image system[J]. Mechanical Management and Development,2006,89(2):7-8.

[10] 荆锋.X射线实时成像系统的应用[J].无损检测,2004,26(6):218-340. Jing Feng. Application of X-ray real-time imaging system[J]. Nondestructive Testing,2004,26(6):318-340.

[11] 王广坤,王化龙,范春雷,等.X射线DR技术在铝合金铸件检测中的应用[J].摄影技术,2012(6):47-55. Wang Guangkun,Wang Hualong,Fan Chunlei,et al. X-ray DR technology in the detection of aluminum alloy castings[J]. Camera Technique,2012(6):47-55.

[12] 秦克礼,祝少华.X射线数字成像技术在钢管检测中的应用X射线数字成像技术在钢管检测中的应用[J].焊管,2013,36(10):47-50. Qin Keli,Zhu Shaohua. Application of X-ray digital radiography technology in steel pipe detection[J]. Welded Pipe and Tube,2013,36(10):47-50.

[13] 王长安,余国民,魏雅博.平板DR数字成像技术在焊管行业中的应用[J].焊管,2014,37(12):52-57. Wang Changan,Yu Guomin,Wei Yabo. Application of flat panel digital radiography imaging technology in welded pipe industry[J]. Welded Pipe and Tube,2014,37(12):52-57.

[14] 刘川,杜延伟,张旭昌.管屏数字成像(DR)检测系统在锅炉制造中的应用[J].锅炉制造,2015(3):62-64. Liu Chuan,Du Yanwei,Zhang Xuchang. Tube screen digital imaging (DR) detection system applied to the manufacture of boilers[J]. Boiler Manufacturing,2015(3):62-64.

[15] 何新波,方伟,许均力,等.工业CT在粉末注射成形中的应用[J].粉末冶金材料科学与工程,2011,16(3):418-422. He Xinbo,Fang Wei,Xu Junli,et al. Application of industrial CT in powder injection molding[J]. Materials Science and Engineering of Powder Metallurgy,2011,16(3):418-422.

杜邦拟在深圳投建规模最大的复合工程塑料厂

杜邦公司近日正式宣布,将于广东省深圳市光明新区投资建设旗下规模最大的复合工程塑料厂以提高产能。工厂将生产包括Zytel®PA聚酰胺尼龙、Crastin®PBT树脂、Delrin®均聚甲醛树脂、拜牢®(Bynel®)粘合性树脂以及凡事邦(Fusabond®)树脂在内的一系列产品。主要面向我国和亚太地区的汽车、工业和包装业市场。

新厂在生产上注重技术创新,在质量上突出精益求精,“产能提高,品质如一”。其中,尤为引人瞩目的是——在产品研发方面,杜邦正与多家挤压设备生产商开展密切合作,改进生产工艺,对不同系列产品之间的过渡环节进行优化,由此缩短交货周期,提高企业灵活性以应对客户日益多变的需求。

(工程塑料网)

Application of Digital Radiography on Testing Defects in Polyetheretherketone Injection Products

Zhao Fubao, Wang Congke, Zhang Youqiang, Fan Limei, Dong Fangxu

(Shandong Nonmetal Material Research Institute, Jinan 250031, China)

s:The technology of X-ray digital radiography(DR) and its characteristics were introduced. The injection molding productions of engineering thermoplastic polyetheretherketone (PEEK) were tested using DR. The result shows DR images features which typical defects bubble and inclusion in the injection products of PEEK. The computed tomography (CT) was used to confirm the results. DR is able to rapidly,accuracy and clearly detect the internal defects of injection products of PEEK. The reasons caused defects are analyzed. Combining with the actual situation,the improvement measures were proposed to avoid the defects. The application has guidance significance for improving the production technology.

engineering thermoplastic; polyetheretherketone; injection molding; technology of digital radiography;computed tomography

TG115.28

A

1001-3539(2016)10-0112-04

10.3969/j.issn.1001-3539.2016.10.024

联系人:赵付宝,硕士研究生,工程师,主要从事无损检测应用及技术研究

2016-07-15