内渐进镜片加工中的过切判据的研究

张佳康+陈家璧+魏叶飞+项华中+朱天凤

摘要:

针对内渐进镜片在加工过程中出现过切的情况,提出一种判断方法。该方法使用双三次样条曲面参数方程计算自由曲面各点曲率半径最小值,通过三维软件对曲面曲率半径进行计算,研究镜片在机床上实现加工的判据。由分析和计算表明,若曲面加工范围内存在某些点的曲率半径小于给定的机床刀具半径,则机床无法加工内渐进镜片的曲面。

关键词:

内渐进镜片; 自由曲面; 加工; 过切; 曲面曲率半径

中图分类号: TH 741文献标志码: Adoi: 10.3969/j.issn.1005-5630.2016.04.010

Abstract:

Some progressive addition lenses are over cut during the processing.This paper proposes a method.It obtains the least value of the surface curvature radius of the free surface by calculating the parametric equation of the double three spline surface.The least value of the surface curvature radius is calculated by a 3D software.We study the reason of lenses why it can be processed.The result indicates that if the surface curvature radius of some points is less than the radius of machine tool,the surface can not be processed.

Keywords:

interior progressive addition lenses; free-form surface; process; over-cutting; surface curvature radius

引言

由于渐进多焦点镜片能兼顾远用和近用,为近视和远视人群提供了从视远到视近连续清晰的视觉体验,因而受到人们的欢迎。国内外研究主要是集中在镜片的设计、加工过程。Hsu等[1]介绍一种内渐进自由曲面的设计加工,包括B样条的描述和它的优化,通过注塑的方式加工渐近多焦点镜片。Pope[2]介绍了渐进片的历史,设计,配戴者的舒适度以及发展趋势。Raasch等[3]介绍了一种用泽尼克多项式来表征和比较镜片的曲面方法,此方法相对于传统的方法更为高效。Wang等[4]介绍了使用一种特殊的样条函数计算方法,来选择渐进片曲面的平滑性。Allione [5]介绍了一种渐进片加工过程中计算定制渐进片曲面的方法。Kong等[6]具体介绍了一种加工渐进镜片的加工方法,包括加工过程、加工路径、加工刀具等。Wang等[7]对复杂光学曲面加工过程中刀具路径的问题进行了探讨。秦琳玲等[8]介绍了内渐进片的加工工序及分析了加工结果。目前,针对内渐进片加工过程中,一些镜片为何不能加工的问题还缺乏相关研究。本文利用MATLAB和三维软件对可以加工的自由曲面以及不可加工的自由曲面进行分析比较,从过切的角度解释这些镜片不能被机床加工的原因。

1内渐进片过切现象产生的原因

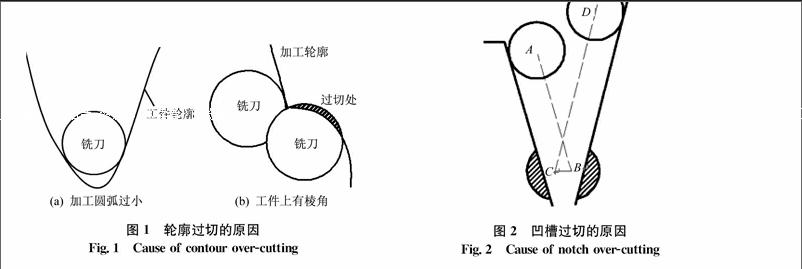

过切[9]现象是指在加工过程中出现的一种过量切削现象,通常是由刀具轨迹处理不当或者工艺编制不当等原因引起,造成过切的原因一般有以下几种:

(1)加工的圆弧半径小于刀具的半径时产生的过切。如图1(a)所示,在加工内轮廓圆弧时,因圆弧的半径小于刀具半径使工件产生过切。

(2)在棱角处加工产生过切。如图1(b)所示,在数控加工过程中,若工件上有棱角出现,此时若没有考虑刀具半径和走刀路径的匹配关系,就会导致过切(图中阴影部分)。

(3)加工的沟槽宽度小于刀具直径时引起的过切。如图2所示,被加工的凹槽底部宽度小于刀具直径时,在启动刀具半径补偿功能时,刀具中心轨迹为ABCD,在B、C处会出现过切区域(图2中阴影部分)。

(4) 复杂曲面加工时刀具旋转角度、刀轴矢量等设置不当引起的过切。加工复杂曲面时,刀轴矢量设置不合理,导致刀具在加工时切削到已经加工完成的曲面。

2内渐进片加工中过切判据的研究

本文所研究的自由曲面是由一些离散的点阵插值而成,目的为计算该自由曲面各点处的曲率半径值,通过比较曲率半径和刀具半径找出过切的相关原因。当加工自由曲面的机床走刀路径和刀轴矢量固定时,自由曲面上各点处曲率半径值小于刀具半径值是产生过切的主要原因,需要计算插值而成的双三次样条曲面各点处的曲率。

2.1参数双三次样条曲面的构造方法

离散点曲率的计算方法[10]主要分为两种:(1)离散法,主要从曲面曲率定义出发直接用离散点近似计算出各点处的曲率;(2)拟合法,计算局部点云拟合曲面的函数,通过拟合所得的曲面表达式计算曲面上各点的主曲率。

本文采用的是拟合法,将给定的点阵分割为多个小的矩形曲面片,求得每个曲面片的曲面表达式,用曲面表达式计算出曲面上各点的主曲率。

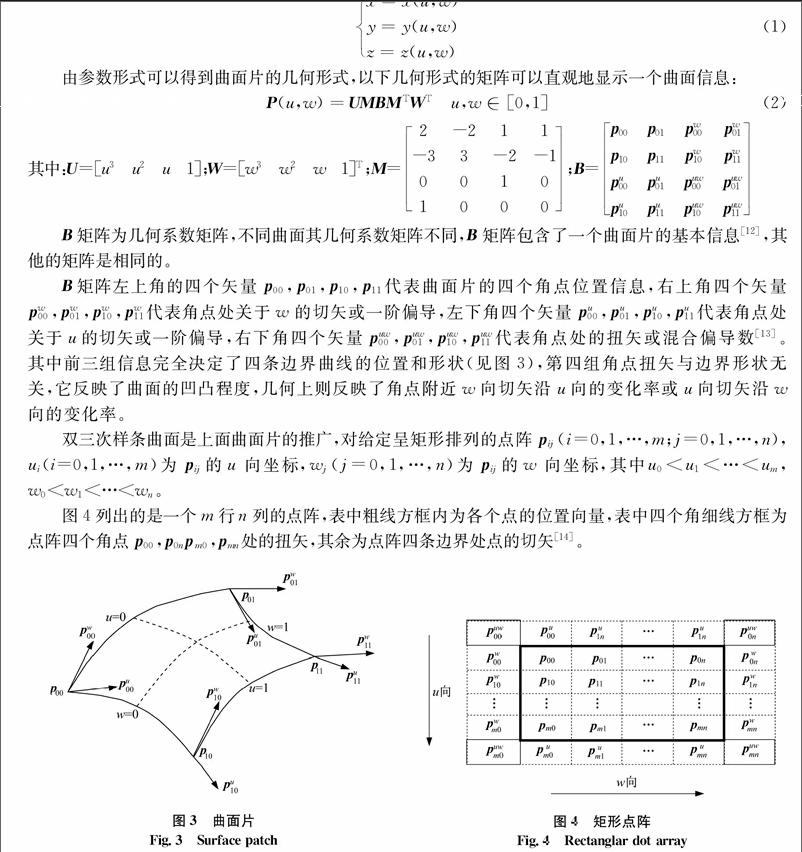

用于曲面造型的最简单数学元素是曲面片,它是构造曲面的基本元素[11],以u和w为参数,用P(u,w)表示矩形曲面片。其曲面的参数表达式为:

B矩阵为几何系数矩阵,不同曲面其几何系数矩阵不同,B矩阵包含了一个曲面片的基本信息[12],其他的矩阵是相同的。

B矩阵左上角的四个矢量p00,p01,p10,p11代表曲面片的四个角点位置信息,右上角四个矢量pw00,pw01,pw10,pw11代表角点处关于w 的切矢或一阶偏导,左下角四个矢量pu00,pu01,pu10,pu11代表角点处关于u的切矢或一阶偏导,右下角四个矢量puw00,puw01,puw10,puw11代表角点处的扭矢或混合偏导数[13]。其中前三组信息完全决定了四条边界曲线的位置和形状(见图3),第四组角点扭矢与边界形状无关,它反映了曲面的凹凸程度,几何上则反映了角点附近w向切矢沿u向的变化率或u向切矢沿w向的变化率。

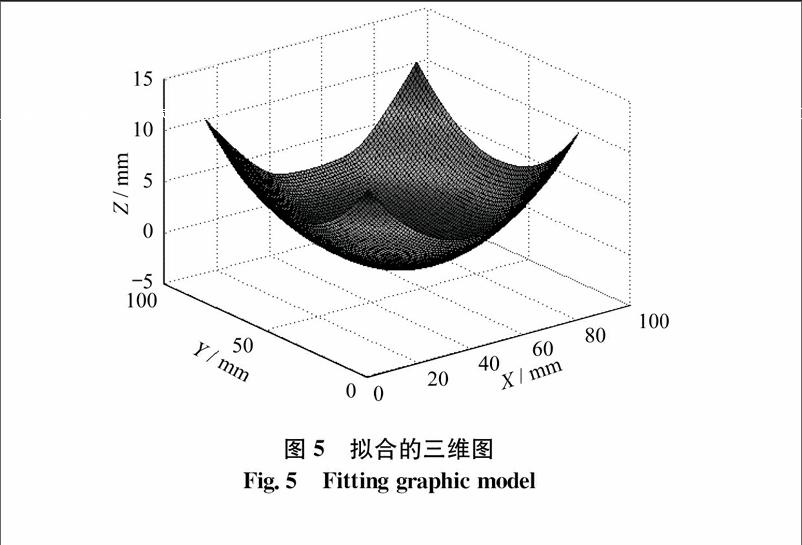

双三次样条曲面是上面曲面片的推广,对给定呈矩形排列的点阵pij(i=0,1,…,m;j=0,1,…,n),ui(i=0,1,…,m)为pij的u向坐标,wj(j=0,1,…,n)为pij的w向坐标,其中u0 图4列出的是一个m行n列的点阵,表中粗线方框内为各个点的位置向量,表中四个角细线方框为点阵四个角点p00,p0npm0,pmn处的扭矢,其余为点阵四条边界处点的切矢[14]。 对点阵作相应的分割,生成沿两个参数都达到C2连续的双三次样条曲面。分割后每张曲面片的表示方法与式(2)相同,可得到如下构造步骤: (1) 计算点阵内部所有点关于u的切矢。沿表中各列,加上边界条件pu0j,pumj(j=0,1,…,n),在u方向上构造以u为参数的三次样条曲线,求出所有u向网络线上各个数据点上的关于u的切矢puij。 (2) 计算点阵内部所有点关于w的切矢。沿表中各行,加上边界条件pwi0,puin(i=0,1,…,m),在w上构造以w为参数的三次样条曲线,求出所有w向网络线上各个数据点上的关于u的切矢pwij。 (3) 计算两条w边界内节点上的扭矢。u=u0,u=um即纵列边界p0j,pmj(j=0,1…,n),各节点的函数值为pu0j,pumj,以四角点处的扭矢为端点值构造三次样条曲线。 (4) 计算点阵内部点的扭矢。令w=wj(0≤j≤n)即取点阵中某纵列的点,各节点的函数值为pwij,端点导数值为puw0j,puwmj,如步骤(3)中构造三次样条曲线,可计算出所有内部网格点的扭矢。 (5)将以上步骤求得的切矢和扭矢代入到B矩阵及式(2)的P(u,w)中,可得到每张曲面片的表达式,即得到所要的三次样条曲面。 2.2曲面曲率半径的计算 由微分几何[15]知,曲面上一点处有无数个包含该点法矢的平面,平面与曲面交线的曲率就是曲面在该点的法曲率,法曲率的极小值和极大值称为主曲率(本文中所述曲率均指法曲率),此时平面的方向为主方向。记沿主方向的主曲率为KN,由欧拉公式得到的KN满足如下方程: 式中:E、F、G为曲面的第一基本量;L、M、N为曲面的第二基本量。各量可分别表示为:E=pu·pu,F=pu·pw,G=pw·pw,L=puu·n,M=puw·n,N=pww·n,其中n=(pu×pw)/(|pu×pw|),pu表示点矢p对u的偏导数,pw表示p对w的偏导数,puu,puw,pww为二阶偏导数。由拟合曲面的每张曲面片的表达式可求得E、F、G、L、M、N。解出二次方程式(3)即可得到主曲率KN,主曲率较小值即为该点处最小法曲率,最小法曲率半径为最小法曲率的倒数。 3曲面曲率半径的分析 内渐进多焦点镜片由于其光焦度具有自上而下渐变的特点,表面失去了回转对称性,因而是一个空间自由曲面。自由曲面需要在高精度的自由曲面数控机床上经过铣磨(粗磨和精磨)或车削以及抛光工序加工而成。采用这种加工方法,镜片性能不受模具精度和注塑工艺的影响,加工精度高,能满足不同配戴者不同用途的配戴要求。本文的内渐进多焦点镜片的加工是在Schneider公司的HSC smart X机床(丹阳万新光学集团)上进行的。 该机床的刀具分为粗加工刀具和精加工刀具,其粗加工的刀具半径为33 mm。本文加工的镜片毛坯直径设定为70 mm,如图5所示为设计的内渐进片的后表面,使用MATLAB编程得到数据并拟合出来的自由曲面。将每个点以(x,y,z)的形式输出,保存在文本文件中,UG软件的点数据文件是dat格式,将文本文件后缀名改为dat即可。运行UG 6.0软件,导入dat格式的点数据文件,即可得到如图6(a)所示的点云,通过这些点插值出来的曲面如图6(b)所示。 3.1对能加工的镜片的曲面曲率半径的分析 利用UG对曲面离散的点云建模后,运用最小半径命令可得图7的结果。图7所示的曲面是一块可在机床上加工的镜片A,图中箭头头部所指的“+”处即为曲率半径等于39.9 mm的点,说明在该曲面上其它点曲率半径均大于39.9 mm,因机床刀具的曲率半径为33 mm,所以不会产生过切,机床能加工出与设计数据一致的曲面。 对该曲面的曲率半径作进一步分析,可得到如图8所示的曲率半径分布云图。图8中圆的直径为70 mm,表示设定的加工直径,图中①区域表示曲率半径大于40 mm,即表示加工范围内所有点的曲率半径均大于40 mm,显然大于机床刀具的曲率半径33 mm。 对另外一块可加工的镜片B分析得到图9,图9(a)所示的曲面最小曲率半径为26.2 mm(箭头所指处),图9(b)为该曲面曲率半径分布云图,图中显示最小曲率半径小于33 mm的部分在直径为70 mm的圆之外,而内部点的最小曲率半径均大于33 mm,即该面型数据导入机床时,在设定直径为70 mm的加工范围内不会产生过切,机床能接收并加工该镜片。 3.2对不能加工的镜片的曲面曲率半径的分析 图10显示的是一块不能被机床加工的镜片C,其中(a)为原始图,(b)、(c)是经UG软件优化后得到的图。比较各图小圆部分的曲率半径,发现其下限值在变小(箭头所指处的曲率半径值在变小),同时,小圆区域内部最小曲率半径小于33 mm的点也在变少,但这些最小曲率半径小于33 mm的点仍在加工范围以内。 数控机床加工中刀具选取的一般原则是刀具的曲率半径小于曲面的最小曲率半径。表1为四块镜片能否加工对比表,对不能在机床上加工的曲面的曲率半径分析知,曲面不可加工的原因是在设定的70 mm加工范围内存在某些点的曲率半径小于刀具半径。施耐德机床在加工时,判断的依据是检测曲面上在设定的加工范围内是否有曲率半径小于刀具曲率半径,施耐德属于三轴数控机床,其加工路径固定,故此种判断过切的方法,对于渐进片自由曲面的加工是一种简单有效的判断方法。设计的自由曲面不复杂,因此若设定加工范围内所有点的曲率半径均大于刀具曲率半径即不会发生过切。

4结论

本文通过计算双三次曲面的曲面片方程求得曲面上各点的曲率,结合三维软件对曲面进行拟合,从过切的角度,对内渐进片加工过程中一些镜片在机床上不能加工的问题进行研究。

施耐德机床在检测一个面型数据能否加工时,是检测在设定的加工范围内所有点的最小曲率半径是否小于刀具曲率半径,如果存在某些点的最小曲率半径小于刀具曲率半径,那么机床就会显示不能加工。考虑到加工中毛坯的规格问题,优先在镜片的设计上做一些修改,减少设计的点矩阵使曲面更加光滑,或者更改设定的毛坯直径,使最小曲率半径值小于33 mm的点在设定的毛坯直径之外。

目前对内渐进片的研究主要集中在镜片的设计上,对加工方面的问题鲜有涉及,在实际加工中出现的镜片不能加工的原因,从过切的角度进行解释,对渐进片的设计有一定的借鉴。对于渐进片的视远区、渐进区、视近区、像散区的连接处,在设计中可以更改其过渡的方式,通过增大连接处的曲率半径,使过渡更加平缓。对于光焦度较大的区域,可以在设计的离散点中剔除一些点,从而使设计的平面更加平滑。

参考文献:

[1]HSU W Y,LIU Y L,CHENG Y C,et al.Design,fabrication,and metrology of ultra-precision optical freeform surface for progressive addition lens with B-spline description[J].The International Journal of Advanced Manufacturing Technology,2012,63(1/2/3/4):225-233.

[2]POPE D R.Progressive addition lenses:history,design,wearer satisfaction and trends[C].Vision science and its applications.[s.l.]:Optical Society of America,2000:NW9.

[3]RAASCH T W,SU L J,YI A.Whole-surface characterization of progressive addition lenses[J].Optometry and Vision Science,2011,88(2):E217-E226.

[4]WANG J,SANTOSA F.A numerical method for progressive lens design[J].Mathematical Models and Methods in Applied Sciences,2004,14(4):619-640.

[5]ALLIONE P.Method for calculating a customized progressive addition surface;method for manufacturing a progressive addition lens:U.S.Patent,8408700[P].2013-04-02.

[6]KONG L B,CHEUNG C F,TO S,et al.A theoretical and experimental investigation of design and slow tool servo machining of freeform progressive addition lenses(PALs) for optometric applications[J].The International Journal of Advanced Manufacturing Technology,2014,72(1/2/3/4):33-40.

[7]WANG X S,FU X Q,LI C L,et al.Tool path generation for slow tool servo turning of complex optical surfaces[J].The International Journal of Advanced Manufacturing Technology,2015,79(1/2/3/4):437-448.

[8]秦琳玲,余景池.内渐进多焦点镜片的加工[J].光学技术,2008,34(1):136-140.

[9]李佳.数控机床及应用[M].北京:清华大学出版社,2001.

[10]RUI Y,HUANG T S,CHANG S F.Image retrieval:past,present,and future[J].Journal of Visual Communication and Image Representation,1999,10(1):1-23.

[11]孙家广,杨长贵.计算机图形学[M].北京:清华大学出版社,1994:262-315.

[12]陆健中.双三次曲面片扭矢的确定[J].广东机械学院学报,1990,8(1):77-84.

[13]FERGUSON J.Multivariable curve interpolation[J].Journal of the ACM,1964,11(2):221-228.

[14]SPRYNSKI N,SZAFRAN N,LACOLLE B,et al.Surface reconstruction via geodesic interpolation[J].Computer-Aided Design,2008,40(4):480-492.

[15]邢家省,王拥军.曲面上法曲率的最值和最值切方向的性质[J].吉首大学学报(自然科学版),2013,34(1):6-10.