水下非接触爆炸冲击下舱段模型的仿真分析

吴 敌,吴广明,李正国,曹 林

(中国舰船研究设计中心,上海 201108)

水下非接触爆炸冲击下舱段模型的仿真分析

吴敌,吴广明,李正国,曹林

(中国舰船研究设计中心,上海 201108)

水下非接触爆炸冲击波容易引起舰船局部结构的大变形或破损。本文以舱段模型为基础,分别修改外底板板厚、增加强肋骨和龙骨数量得到了 3种新的舱段结构模型。使用 ABAQUS 软件对各舱段水下非接触爆炸冲击下的动态响应进行仿真计算,对外板塑性变形、内底及各层甲板应力和加速度峰值进行分析和对比。结果表明:在本文的工况下,增加强肋骨数量能明显减小舷侧塑性变形;增加外底板厚度能提高舱段底部抗冲击性能;增加龙骨数量能减少船底板变形,但会增加舷侧变形及各甲板应力和加速度。

水下爆炸;舱段结构;抗冲击性能;数值仿真

0 引 言

水面舰船在海战中不可避免会受到水下武器非接触爆炸冲击威胁。由水雷、鱼雷等水下武器产生的爆炸冲击波由于峰值极大,易造成舰船局部结构大变形,甚至严重破损[1]。一般小型水面舰船由于排水量限制,往往只在机舱、弹药库等重点部位设置防护装甲,而普通舱室防护较薄弱。舱段结构的抗爆抗冲击设计是舰船研究设计人员关注的重点。

对舱段结构在水下爆炸冲击载荷下的防护性能已有许多研究。姚熊亮等[2]对 Y 型新型舷侧防护结构进行了水下爆炸冲击试验研究。贺章勋[3]使用 LS-DYNA分别计算了复合材料和钢材料的水面舰艇典型舱段在水下爆炸冲击下的响应,结果表明复合材料舱段的冲击应力相对较小。程素秋等[4]对舱段模型在水下非接触爆炸冲击下的动态响应进行了有限元计算,并用模型试验验证了其计算的正确性。崔杰[5]对实尺度舱段模型进行了水下爆炸试验,分析了气泡射流载荷的影响范围及舷侧外板在不同载荷下的毁伤模式。王军[6]以舱段在水下非接触爆炸的试验现象和结果为基础,理论求解了舱段的刚体运动,并使用能量法估算了舱段底部的变形。可以看到,舱段结构在水下爆炸冲击下的研究通常结合试验进行,但对舱段设计过程中不同方案的抗冲击评估,需制作多个试验模型进行多次试验,花费巨大。大量的研究表明,结构受水下非接触爆炸冲击可使用有限元软件仿真计算,其精度能满足工程需求,故本文使用有限元方法研究舱段结构的抗冲击性能。

本文参照典型舱段结构设计舱段模型,再分别修改外底板厚度、增加强肋骨和龙骨数量得到了 3种新的舱段结构模型。使用 Abaqus 软件建立三舱段模型,计算各个舱段在相同水下非接触爆炸工况下的动态响应。对各舱段方案的外板塑性变形、底部和各层甲板的应力及加速度峰值进行分析对比,为舱段结构的抗爆抗冲击设计提供参考,具有实际工程意义。

1 舱段结构与仿真模型

1.1舱段结构

本文的舱段模型内有强肋骨数量共4档,双层底以下外底板厚8 mm,底部龙骨共9根。在原船舱段的基础上,分别修改外底板厚度、增加强肋骨和龙骨数量,得到新的舱段结构模型,如表1所示。

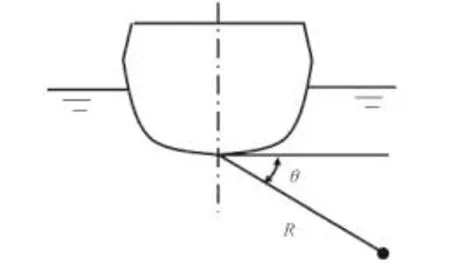

1.2计算工况与冲击波载荷

本文各舱段模型计算工况相同,爆心位于舱段中剖面右舷 41.8 m 处,深度28 m,龙骨冲击因子为0.5。炸药在水下爆炸的瞬间产生高温高压气体并迅速膨胀,水的压缩性非常小,在轰爆气体的推动下瞬间形成水下冲击波并达到压力峰值,而后在几毫秒内迅速衰减。水下非接触爆炸对舱段局部结构的毁伤主要发生在冲击波阶段,本文不考虑爆炸气泡脉动压力的影响,使用 Cole[7]提出的经验公式描述水下爆炸冲击波压力场,如下:

图1 计算工况示意图Fig. 1 Schematic diagram of working condition

式中:pm为冲击波峰值压力,Pa;θ为冲击波衰减常数,单位 s;W 为炸药 TNT 当量,kg;R 为爆炸距离,m;R0为药包初始半径,m;tp为冲击波作用时间,s。

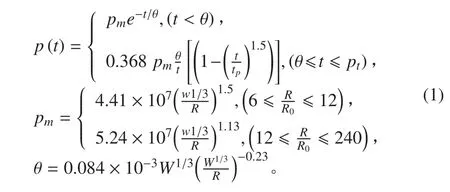

1.3舱段有限元模型

本文主要研究舱段结构的局部强度,可进行适当简化:不必使用全船模型进行计算,采用舱段模型能够较精确模拟其在水下非接触爆炸冲击下的结构变形和动态响应[8]。为合理模拟舱段两端的边界,本文建立三舱段有限元模型,如图2所示。

图2 舱段有限元模型示意图Fig. 2 The finite element model of cabin

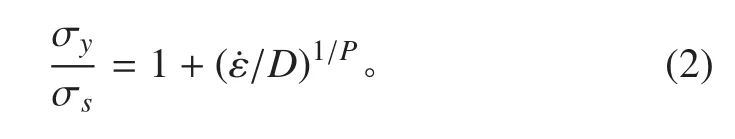

模型采用板单元建立甲板、外板、主隔壁、双层底、龙骨等结构,使用梁单元模拟支柱、纵骨、扶强材、甲板横梁等,单元尺寸在200~350 mm 之间。由于上层建筑对船底板架和舷侧的变形影响较小,故将上层建筑的质量等效为质量点,分布于最上层01甲板节点上。对舱段内的设备和底部压载水等质量,采用质量点的形式分布于各层甲板及底部,以确保舱段的质量分布与实船一致。舱段材料为普通钢,密度 ρ=7850 kg/m3,弹性模量 E=210 GPa,泊松比 ν=0.3。在爆炸冲击问题中,必须考虑材料的应变率强化效应,采用 Cowper-Symonds 模型描述材料的弹塑性力学行为,如下:

式中:σy为动态屈服极限;σs为静态屈服极限;为应变率。本文普通钢材料 D=40 s-1,P=5,屈服极限σs=235 MPa。

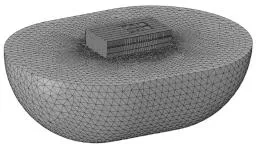

对于水域模型,建立5倍于结构大小的水域以较好模拟冲击波的传播及舱段舷外附连水质量的影响[9]。水域使用声学单元 AC3D4 模拟,采用渐变式网格,在结构附近划分高精度网格,外围采用较粗的网格以节省计算时间。水的体积模量 K=2.3 GPa,声速 ν=1 500 m/s。整体模型如图3所示,建立舱段迎爆面与相应水域耦合,水域外部区域为非反射边界。采用 Abaqus/ Explicit 的散波公式进行求解,计算总时长 0.47 s。

图3 包含流场的舱段模型示意图Fig. 3 The finite element model of cabin with fluid field

2 仿真结果分析

2.1外板塑性变形分析

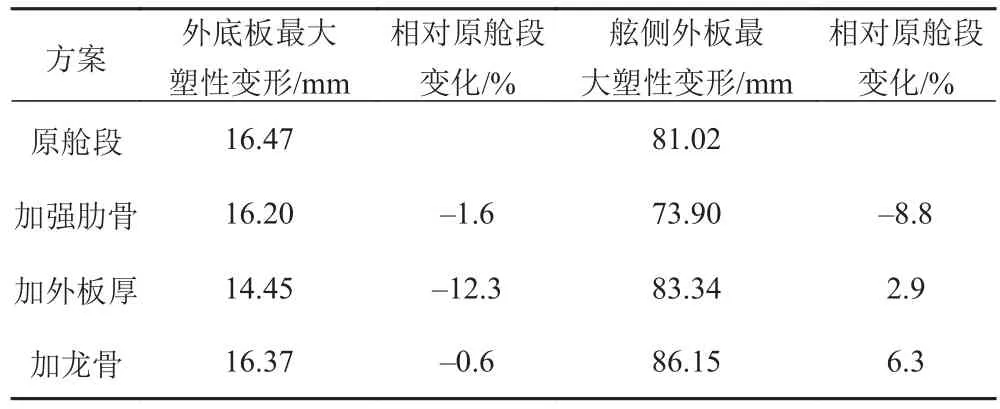

对表1的 4种舱段模型进行相同工况下的数值仿真,计算得到各舱段在受到非接触爆炸冲击后的塑性变形情况。各方案的外板变形模式相似,最大塑性变形的数值有所差异。原舱段的外板变形情况如图4所示(变形已放大 10 倍)。各方案外底板和舷侧外板的最大塑性变形见表2。可知,在受到水下非接触爆炸冲击下,舱段外底板发生的塑性变形主要为龙骨与肋板围成的板格局部变形,而板格面积越大,刚度越小,则塑性变形相对较大,这与论文[6]试验情况相符。由于冲击波于右舷侧边入射,外底板塑性变形集中在右舷。舷侧外板受船底向上挤压与爆炸冲击波联合作用,在右舷产生了整体内凹塑性变形。

图4 原舱段外板塑性变形情况Fig. 4 Plastic deformation of original model

表2 外板最大塑性变形量Tab. 2 Maximum plastic deformation of shell plate

由表2可知,增加强肋骨数量对外底板变形影响较小,而舷侧塑性变形由 81.02 mm 减小到 73.90 mm,减幅约 8.8%,重量只增加了 0.82 t。增加强肋骨数量加强了对舷侧外板的支撑,使得舷侧塑性变形减小。增加外底板厚度能明显减小外底板变形,而增加龙骨数量对外底板最大变形无影响,因为增加龙骨并未改变右舷最大变形板格的大小,但观察变形可知,增加龙骨对船中附近板格变形有减小作用。后2种方案均使舷侧变形增加,因其加大了船底结构的刚度,底部变形减少使得吸收能量减少,更多冲击能量传递到舷侧结构使得变形增加。增加外底板厚度的方案底部塑性变形和舷侧变形均少于增加龙骨方案,且增加的结构重量更少。

2.2应力峰值分析

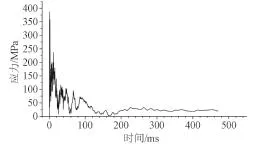

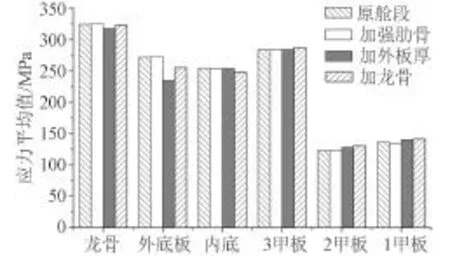

对表1的4种舱段模型进行仿真计算,得到各舱段 Mises 应力变化情况。该计算为结构动态响应分析,舱段结构应力随时间变化。图5所示为原舱段外板距离爆心最近单元的应力随时间变化情况,冲击波到达外板的瞬间单元应力就达到了最大值,随后由于结构与水的耦合作用,应力发生高频变化,直到40 ms后才较为平稳。从舱段整体时间历程来看,爆炸冲击波到达外板后,引起的应力波在舱段中大致呈球形传播,随后由于阻尼作用结构发生衰减振动,应力值在小幅范围内变化。在外底板、内底、龙骨及甲板各选取10个单元,以单元最大应力的平均值作为结构应力考察指标。各处的结构最大应力平均值如图6所示。

图5 外板迎爆点应力-时间曲线Fig. 5 The stress-time curve of node on shell plate

图6 结构最大应力平均值对比Fig. 6 The average maximum stress of four cabin models

舱段结构中的龙骨和3甲板的应力值较大,2 甲板和1甲板应力较低。外底板和龙骨是直接受到爆炸冲击波的作用,最大应力分别达到了330 MPa和275 MPa,超过了静屈服应力;而3甲板相连的舷侧外板受冲击波作用使3甲板右舷开口处应力值较大。由图6知,增加强肋骨对舱段应力影响很小,几乎可以忽略;增加外板厚度能够降低外底板和龙骨的应力;增加龙骨能降低外底板和内底应力,但各层甲板的应力略微增加。这是因为增加龙骨数量提高了船底刚度,使甲板受到更大的冲击。综上,在水下非接触爆炸冲击中,增加板厚是降低构件最大应力的有效方法。

2.3加速度峰值分析

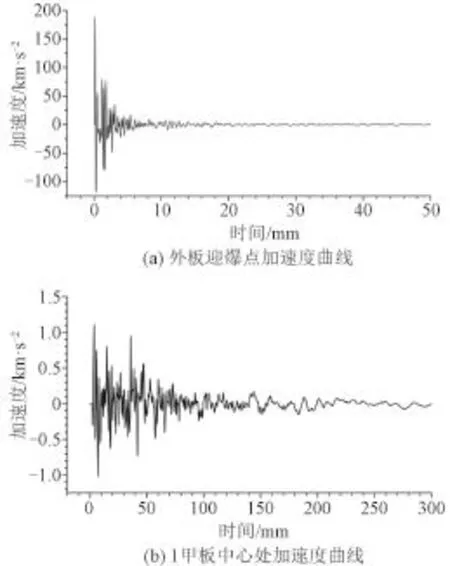

舱内的设备通过基座等结构安装于内底或甲板上,对内底和甲板的冲击响应研究可以为设备冲击隔离的设计提供参考。由于船体结构主要为垂向响应,故选取垂向加速度进行分析。图7(a)和图7(b) 分别为原舱段外板距爆心最近的迎爆点和1甲板中心处的垂向加速度曲线。可以看到:迎爆点的加速度在几毫秒之内发生剧烈变化,具有高频响应特点,由于外板与水耦合振动,加速度迅速衰减趋于平稳。甲板加速度在受冲击后也出现高频振荡,但衰减的时间远远大于迎爆点,而后加速度曲线低频振荡,这是爆炸冲击激励了甲板局部板架低阶固有频率所致。

图7 典型位置加速度曲线Fig. 7 Acceleration curve of typical positions

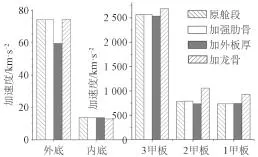

在外板、内底及甲板各选取8个节点,以垂向加速度峰值的平均值作为加速度考察对象。如图8所示,外底板直接受到冲击波作用,加速度峰值达到了约7 500 g,约为内底加速度的5倍,比甲板加速度高1~2个数量级。对不同舱段方案:增加强肋骨对各处的加速度峰值几乎无影响;增加外底板厚度能够明显减小外底板的加速度峰值;增加龙骨对船底部加速度影响很小,而各层甲板的加速度峰值略有增加。

图8 结构垂向加速度峰值平均值对比Fig. 8 The average maximum vertical acceleration of cabin structures

3 结 语

本文参照典型舱段结构设计了舱段模型,再分别增加外板板厚、强肋骨数量和龙骨数量得到3种不同舱段计算模型,使用 ABAQUS 软件计算了不同舱段模型在相同水下非接触爆炸工况下变形情况和动态响应。对各舱段的外板塑性变形、结构应力和垂向加速度响应进行了分析和对比,主要有以下结论:

1)本文的舱段结构在水下非接触爆炸冲击下,发生塑性变形集中在外底板和舷侧。外底板主要为龙骨与肋板围成的局部板格变形,舷侧为外板整体内凹变形;结构的应力和加速度响应都呈现早期高频振荡,而后衰减低频振荡的特点;

2)增加舷侧强肋骨数量能有效减小舷侧塑性变形,对舱段应力和加速度峰值几乎无影响;

3)增加外底板厚度能减小外底板塑性变形、减小外底板应力及加速度峰值,能提高舱段底部结构抗冲击性能,但会使舷侧变形略有增加;

4)增加龙骨数量能够减小外底板塑性变形,但会显著增加舷侧塑性变形,也会使甲板应力和加速度峰值略有增加。

[1]姚熊亮, 张阿漫, 许维军, 等. 基于ABAQUS软件的舰船水下爆炸研究[J]. 哈尔滨工程大学学报, 2006, 27(1): 37-41. YAO Xiong-liang, ZHANG A-man, Xu Wei-jun, et al. Research on warship underwater explosion with ABAQUS software[J]. Journal of Harbin Engineering University, 2006, 27(1):37-41.

[2]姚熊亮, 侯明亮, 李青, 等. Y型舷侧结构抗冲击性能数值仿真实验研究[J]. 哈尔滨工程大学学报, 2006, 27(6): 796-801. YAO Xiong-liang, HOU Ming-liang, LI Qing, et al. Numerical simulation research on counter-impingement capability of Y-shape shipboard structure[J]. Journal of Harbin Engineering University, 2006, 27(6): 796-801.

[3]贺章勋, 刘土光, 张涛. 复合材料舰船典型舱段在水下爆炸载荷下的动力响应[J]. 舰船科学技术, 2006, 28(3): 15-18. HE Zhang-xun, LIU Tu-guang, ZHANG Tao. Dynamic response of a floating composite ship section subjected to underwater blast[J]. Ship Science and Technology, 2006, 28(3):15-18.

[4]程素秋, 王永亮, 刘旭, 等. 远场非接触爆炸作用下舱段模型动态响应的数值模拟[J]. 船舶工程, 2009, 31(1): 60-63. CHENG Su-qiu, WANG Yong-liang, LIU Xu, et al. Numerical simulation of the dynamic responses to the cabin model under far field non-contact explosion[J]. Ship Engineering, 2009,31(1): 60-63.

[5]崔杰, 张阿漫, 郭君, 等. 舱段结构在气泡射流作用下的毁伤效果[J]. 爆炸与冲击, 2012, 32(4): 355-361. CUI Jie, ZHANG A-man, GUO Jun, et al. Damage effect of cabin structure subjected to bubble jet[J]. Explosion and Shock Waves, 2012, 32(4): 355-361.

[6]王军, 郭君, 杨棣, 等. 水下爆炸冲击波作用下船体舱段变形试验研究[J]. 船舶力学, 2015, 19(4): 428-435. WANG Jun, GUO Jun, YANG Di, et al. Experimental study on deformation of hull cabin subjected to underwater shockwaves[J]. Journal of Ship Mechanics, 2015, 19(4):428-435.

[7]COLE R H. Underwater explosions[M]. Princeton, New Jersey:Princeton University Press, 1948.

[8]许文辉, 管禹. 鱼雷对舰船结构的毁伤效能评估方法[C]//第三届全国舰艇抗冲击技术会议论文集. 2010. XU Wen-hui, GUAN Yu. The torpedo damage assessment method of ship structures[C]//The Third Ship Anti-impact Conference. 2010.

[9]姚熊亮, 张阿漫, 许维军. 声固耦合方法在舰船水下爆炸中的应用[J]. 哈尔滨工程大学学报, 2005, 26(6): 707-712. YAO Xiong-liang, ZHANG A-man, XU Wei-jun. Application of coupled acoustic-structural analysis to warship underwater explosion[J]. Journal of Harbin Engineering University, 2005,26(6): 707-712.

Numerical simulation analysis of cabin models subjected to underwater explosion shock wave

WU Di , WU Guang-ming , LI Zheng-guo, CAO Lin

(China Ship Development and Design Center, Shanghai 201108, China)

The local structures of warship may yield plastic deformation or get damaged subjected to underwater explosion (UNDEX) shock waves. In this paper, based on a cabin model, three new cabins are designed by separately increasing the thickness of bottom plate and the number of main frame and bottom keel. Numerical simulations of the four cabins subjected to UNDEX are carried out. The deformation of side plate and bottom plate, the maximum stress and acceleration of inner-bottom and decks are compared between four cabins. Simulation results indicate that on load case of this paper, increasing main frame number could decrease side plate deformation; increasing the thickness of bottom plate could enhance the protective performance of the cabin; increasing keel number could decrease bottom plate deformation, but increase deformation of side plate, stress and acceleration of the upper decks.

underwater explosion;cabin structure;protective performance;numerical simulation

U661.43

A

1672-7619(2016)09-0037-05

10.3404/j.issn.1672-7619.2016.09.007

2016-02-23;

2016-03-22

吴敌(1991-),男,硕士研究生,研究方向为结构振动与冲击。