石灰石—石膏湿法脱硫运行中问题及处理

张小茹

摘 要:分析、总结了石灰石-石膏湿法烟气脱硫系统运行过程中出现浆液含固量高、浆液氧化不足、液位不准、阀门内漏、吸收塔溢流和石膏脱水困难等问题的原因,并提出了一些改进措施。这对脱硫系统的正常运行有一定的指导作用。

关键词:脱硫系统;石灰石-石膏湿法;浆液;石膏

中图分类号:X701.3 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.18.080

国内外使用比较多的烟气脱硫系统是石灰石一石膏湿法烟气脱硫(Wet Flue Gas Desulfurization,简称“WFGD”)工艺。该工艺是世界上唯一大规模商业化应用的脱硫方法,并且技术十分成熟,运行相对可靠,脱硫效率高,对煤种适应性好,所以,被广泛应用。我公司的4套脱硫系统都采用的是这种脱硫工艺,自2013年底投运以来,总体运行比较平稳,但是,在调试和运行过程中,也出现了很多问题,对系统运行的经济性和可靠性造成了一定的影响。

1 主要问题及处理

1.1 循环浆液中含固量高

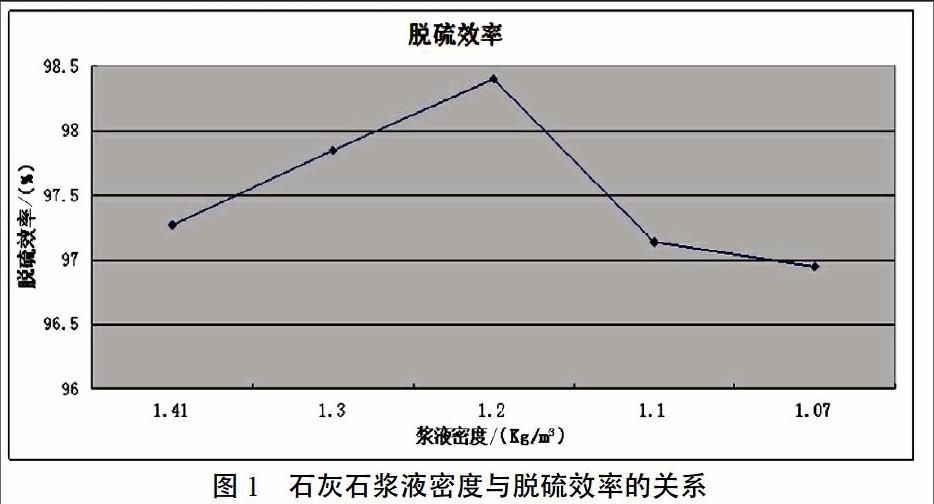

通常情况下,吸收塔内浆液的含固量是10%~15%,最低不应低于5%.在一定范围内维持较高的浆液浓度,有利于提高脱硫效率和石膏纯度。但是,高含固量浆液对循环泵、搅拌器、管道和阀门的磨损明显加剧。由于调试期间密度计故障,不能很好地控制浆液密度,我公司4#吸收塔循环管线在试运行1个多月就发生了漏浆事件。检查后发现,弯头处磨损严重。另外,当含固量过高时,会影响亚硫酸盐的氧化。一般来讲,当吸收塔浆液的密度大于1 128 kg/m3时,就会影响氧化反应;当吸收塔浆液的密度大于1 200 kg/m3时,明显不利于氧化反应的进行。这在直接增加了石膏脱水的困难,同时,SO2出口浓度控制难度加大,脱硫效率明显下降。经过现场测试,石灰石浆液密度与脱硫效率的关系如图1所示。

为了更好地控制吸收塔的浆液浓度,特采取了以下措施:①改进密度监测。在设备运行过程中,要定期冲洗密度计,以提高其准确性,同时,还要定期取样,人工化验分析。②调节供浆浓度。将工艺控制参数供浆浓度从1 160~1 200 kg/m3调整到1 120~1 160 kg/m3后,在吸收塔液位允许的情况下,不仅能很好地控制吸收塔浆液浓度,还能减少供浆系统的磨损和堵塞现象的发生。③综合监测数据,避免表计不准的问题发生,调整石膏排放频率。工艺控制要求吸收塔浓度达到1 150 kg/m3后就要启动石膏脱水系统排出石膏。为了避免发生密度计不准的问题,综合考虑其他参数,比如循环泵电机电流、侧搅拌器电流等,含固量升高,循环泵和搅拌器的负荷增大,电流值升高,所以,循环泵的电流值在230~240 A、侧搅拌器电流值在13.5~14.5 A时,启动石膏脱水系统排放石膏。

1.2 石膏氧化不足

在烟气脱硫的化学过程中,O2将HSO3-氧化为SO42-,随着烟气中O2含量的增加,CaSO4·2H2O的形成加快,脱硫效率也逐渐提高。考虑到经济性,一般控制脱硫系统氧化空气倍率(O2/SO2)为2~3.在运行中,如果实际参与的氧化空气量不足,则浆液中大量的亚硫酸钙不能转化成硫酸钙,导致石膏脱水困难,石膏品质下降,并且SO2向液相的溶解扩散速度减缓,导致脱硫效率下降。

在浆液pH值为4.5,烟气温度为50 ℃,烟气速度为1 m/s,入口SO2的质量浓度为1 μg/mL的条件下,有无强制氧化对脱硫效率的影响如图2所示。从液气比对脱硫效率的影响图中可以看出,有强制氧化时的脱硫效率比无强制氧化时的要高1~2个百分点左右。

自我公司的脱硫系统投运以来,相继出现过脱硫塔运行参数不稳和石膏脱水困难等情况。综合分析,脱硫塔内氧化空气量不足可能是引发这一情况的重要因素之一。发现氧化不足现象后,检查氧化风机及其附属设施后发现,主要问题有以下2点:①风机入口滤网堵塞,氧化风机出口卸荷阀故障率高,导致风机出力不足;②氧化风机容量不足。

针对这些问题,特提出相应的解决办法:①定期清理滤网,对氧化风机出口卸荷阀进行技术改进,拆除原来的自动卸荷阀,更换为蝶阀加消音器手动控制,从而解决氧化风机出力不足的问题;②针对容量不足的问题,提出了以下整改方案,即在现有一塔2台氧化风机一用一备的情况下,在氧化风机出口增设一条管线,接入脱硫塔,氧化不足时,启动备用氧化风机(即2台氧化风机同时运行),以提高氧化倍率,实现氧化系统增容,进而改善脱硫系统的运行状况。

1.3 液位计指示不准

吸收塔必须保证一定的液位高度,才能使进入吸收塔的SO2充分反应。本脱硫系统的吸收塔液位是根据差压变送器测得的差压与吸收塔内浆液密度计算得来的。在计算过程中,没有采用实时的浆液密度值,而是采用了一个固定值。当实际浆液密度低于该固定值时,DCS显示的液位会比实际液位偏低;反之,情况相反。因此,在该脱硫系统调试和运行过程中,吸收塔经常发生浆液溢流或烟气从塔体溢流口冒出的情况。

为了更好地控制吸收塔浆液液位,根据现场的运行条件,确定合理的运行液位,具体包括以下2点:①人为降低运行控制液位计显示液位,使塔内实际液位仅高于塔体溢流口高度,防止烟气泄漏;②修正吸收塔浆液密度来提高液位计显示液位,将液位控制在塔体溢流口至溢流排水口标高之间。

1.4 阀门内漏

阀门内漏会引起吸收塔或地坑液位异常升高。在调试和运行期间,出现过几次除雾器、循环泵等设备设施冲洗水阀内漏的现象。检查后发现,主要是阀门本体质量问题损坏,或者阀门电动头控制失灵造成的。因此,相关部门变更了阀门生产厂家,更换质量过关阀门。同时,还要加强实时监控和设备巡检,发现液位异常及时处理,从而很好地解决了这个问题。

1.5 吸收塔内浆液起泡

塔底浆液泡沫的产生是因为气体分散于液体中,形成了气-液的分散体。在泡沫形成的过程中,气液界面会急剧增加,因而体系的能量增加,其增加值为液体表面张力与体系增加后的气-液界面的面积的乘积,应等于外界对体系所做的功。如果液体的表面张力越低,则气-液界面的面积就越大,泡沫的体积也就越大。这说明,此液体很容易起泡。泡沫的产生必须具备3个条件:①只有气体与液体连续、充分地接触时,才能产生泡沫;②当气体与液体的密度相差很大时,才能使液体中的泡沫很快上升到液面,久而久之就形成泡沫;③表面张力越小的液体越容易起泡。

根据现场的运行调整情况,引起起泡溢流的原因有以下几点:①在锅炉运行过程中,投油、燃烧不充分,未燃尽成分随着锅炉尾部烟气进入吸收塔,导致吸收塔浆液的有机杂质增加。②锅炉后部除尘器运行情况不佳,烟气粉尘浓度超标。含有大量惰性物质的杂质进入吸收塔后,致使吸收塔浆液重金属含量增高。重金属离子增多导致浆液表面张力增加,从而使浆液表面起泡。③脱硫用石灰石中含过量的MgO(起泡剂),与硫酸根离子反应产生大量泡沫。④脱硫装置脱水系统或废水处理系统不能正常投入,致使吸收塔浆液品质逐渐恶化。⑤液位计显示错误(不准确)。

影响吸收塔溢流的因素很多,但是,吸收塔浆液一旦出现起泡溢流情况后,必须及时妥善处理,以免引发严重的事故。对此,特采取以下措施:①在吸收塔排水坑中定期加入脱硫专用消泡剂。尽管确定液位仅高于塔体溢流口高度,但是,难免有吸收塔浆液泡沫从呼吸孔冒出。从实际运行情况来看,吸收塔内泡沫会高于实际液位表面1~2 m。而防止吸收塔溢流和喷沫现象的有效手段是加入适量的消泡剂。②核算氧化空气用量,避免浆液中有太多过剩空气。富余的空气都以气泡的形式从氧化区底部溢至浆液表面的,从而造成浆液动态液位虚假。这也导致吸收塔浆液泡沫增加的原因之一。③在保证氧化效果的前提下,适当降低吸收塔工作液位,减小浆液溢流量,防止浆液进入吸收塔入口烟道。④吸收塔补水控制。在设备正常运行的情况下,吸收塔补水主要是通过除雾器冲洗实现的,还有就是利用搅拌器、浆液泵、循环泵等的机封冷却水和一些浆液管路的冲洗水。在此过程中,要尽量控制进入吸收塔的水量。水喷淋可以减少泡沫的积累,所以,除雾器冲洗要在保证液位前提下多次少量进行,或者在呼吸孔加装喷水打散泡沫,防止泡沫溢出。⑤废水量控制。增加脱硫废水的排放量,降低吸收塔浆液重金属离子、Cl-、有机物、悬浮物和各种杂质的含量,保证吸收塔内浆液的品质,避免形成大量泡沫。⑥降低排出石膏时吸收塔浆液密度,加大石膏排出量,保证新鲜浆液的不断补入。⑦加强对吸收塔浆液、废水、石灰石浆液、石灰石粉和石膏的化学分析工作,有效监控脱硫系统的运行状况,发现浆液品质有恶化的趋势,要及时采取有效的处理手段。

1.6 石膏脱水困难

在脱硫系统运行的过程中,石膏脱水效果差,导致石膏含水率过大,石膏下料斗侧壁石膏堆积,甚至堵塞。沉积在下料斗侧壁上的石膏不规则地落到石膏皮带上还可能造成石膏皮带跑偏。

导致石膏脱水困难的原因有以下几点:①石膏浆液氧化不足。②石灰石品质太差。③受浆液中飞灰含量的影响。粉煤灰的粒径要比结晶石膏的粒径小得多,在真空皮带机上脱水时,细颗粒的粉煤灰很快通过石膏颗粒之间的间隙到达滤布表面,把滤布的细孔堵死,所以,皮带上的真空度就不能提高。④脱硫系统废水排放过少。由于旋流器顶流排出的废水中所含的细颗粒比例高,因此,加大废水排量可以减少浆液中细颗粒的比例。⑤真空度不够。真空度低的原因有很多,比如浆液分配器分配不均,导致真空度低,真空泵水密封不好、水量不足,真空泵管线泵体结垢,真空罐下降管水封效果不好等。

鉴于上述原因,特采取以下应对措施:①加强巡检,在保证现有氧化系统运行正常的基础上,对氧化系统进行技术改进。②加强对布袋除尘器的工艺控制,保证除尘效率。③延长滤布冲洗时间,及时更换破损滤布。④加大废水排放量,尽量减少浆液中细颗粒的比例。⑤严格石膏脱水系统的运行管理,增加巡检频率,发现问题及时调整。另外,将真空泵密封水由原来的工业水改为除盐水,尽量避免结垢现象的发生。

2 结束语

在应用石灰石-石膏湿法烟气脱硫工艺技术的过程中,出现了含固量高、吸收塔溢流、浆液起泡、石膏脱水困难等问题。针对这些问题,特采取了相关的应对措施,收到了一定的实效,保证了系统的安全、稳定运行。

参考文献

[1]薛建明,王小明,刘建民,等.湿法烟气脱硫设计及设备选型手册[M].北京:中国电力出版社,2006.

[2]金新荣,任建兴.火电厂湿法烟气脱硫装置运行特性及注意事项[J].华东电力,2004,32(05).

[3]张健,吴红兵,于辰宏.天津陈塘电厂2×300 MW机组脱硫运行存在的问题分析及处理[J].资源节约与环保,2010(6).

[4]过小玲,金保升,沈丹.装有多孔板的脱硫喷淋塔流场数值模拟研究[J].锅炉技术,2007,38(6).

〔编辑:白洁〕