深化石膏应用性研究优化石膏制品性能

任绪连

[摘要]关注和研究石膏中的杂质及其对生产应用和产品的影响,有针对性的优化石膏加工工艺,推进石膏制品生产的规模化和进一步优化石膏制品性能。

[关键词]石膏;优化;性能 文章编号:2095-4085(2015)08-0013-04

随着石膏建材等行业的发展,市场对石膏制品的要求越来越高。因此,企业对石膏的应用性研究也逐步深入,生产企业期望通过对石膏料性的研究,逐步改进生产工艺,提高生产适应性和石膏制品的质量和优化性能。

1.关注石膏中杂质的影响

实践证明,建筑石膏的性能虽然与石膏品位的高低有密切关系,但是石膏性能同时还受其中杂质的影响。天然石膏中石英、碳酸盐等杂质对石膏的影响不大,但其中含量较小的粘土及钾、钠等可溶性盐却对石膏性能有着不可忽视的影响,这些有害杂质,不仅可以降低石膏制品的强度,而且在潮湿的环境中容易析出盐霜,造成危害。

近年来,工业副产石膏的应用逐步推广。从理论上来讲,工业副产石膏的主要成分与天然石膏的主要成分一样,都是二水硫酸钙,且一般都远高于普通天然石膏的品位,但工业副产石膏又普遍含有较高的水分和主产品生产过程中带来的多种可溶性盐等杂质,对石膏性能带来较大影响。同时,工业副产石膏多呈粉状,颗粒级配不佳,这也对工业副产石膏的性能具有不良影响。

目前,国内存量和应用最多的就是脱硫石膏和磷石膏。磷石膏产量最多,年产量达到7000万吨以上,占工业副产石膏的70%以上,有害杂质多。可溶性磷、氟与有机物是磷石膏中主要的有害杂质。可溶性磷、氟与有机物分布于二水石膏晶体的表面,其含量随磷石膏颗粒度的增加而增加;共晶磷存在于二水石膏的晶格中,含量随着磷石膏颗粒度的减少而增加。可溶性磷和共晶磷,延缓凝结硬化,使水化产物的晶体粗化,结构疏松,强度降低。磷石膏中的有机物会使需水量增加,从而削弱二水石膏晶体见得结合力,降低石膏硬化体的强度。可溶性磷和有机物的存在会显著降低石膏的脱水温度,掌握并利用这一点,可以降低石膏的脱水能耗,不掌握这一点,如果脱水后石膏的出炉温度太高,就可能导致石膏在较低温度下继续脱水。磷石膏由于用于生产的磷矿石的不同和产生工艺的控制不同,其杂质的含量不同。因此,磷石膏的利用关键是要关注好其有害杂质的影响,进行不要的预处理。一般,大部分的可溶性杂质和有机物可以利用水洗和浮选的方法进行去除和减少,从而避免石膏制品的粉化、开裂、盐霜等问题。

目前,应用最广和最好的是湿法烟气脱硫石膏,主要是脱硫石膏纯度相对较高,品位一般都在90%以上,有害杂质含量一般较小,脱硫石膏硬化体具有较高的表面硬度。在前几年的应用中,脱硫石膏的一般应用几乎不进行任何处理。但是随着脱硫石膏的应用发现,随着对石膏制品要求的增高,及新生产脱硫石膏的增多,其中杂质的影响也逐渐显现。脱硫石膏中的有害杂质主要是氯化物和可溶性的镁盐、钠盐,这些杂质都会影响石膏制品的粘结性,而且在潮湿的环境中加速对钢筋的腐蚀,或者在制品表面形成盐霜,严重影响产品质量。特别是氯化物的影响近年来受到月月来越多的关注。我们在应用和研究中发现,氯离子对脱硫石膏性能的影响在应用中是不容忽视的,是影响其规模性应用的主要因素。

石膏在浆液中由于过饱和逐渐有小晶粒结晶为大的石膏颗粒,在结晶的过程中,由于存在大量的Cl-,结晶会受到一定影响,氯离子会被晶体包裹,留在晶体中。石膏浆液中存在一定量的钙离子,留在晶体中的氯离子会与钙离子形成稳定的含有留个结晶水的氯化钙,把一定量的水留在石膏晶体内部,造成石膏含水率上升。同时,氯离子还会留在石膏晶体之间,脱水过程中,虽有大量的氯离子随水离开,但仍有部分残留,使石膏脱水困难。有资料表明,氯离子含量在4300 mg时脱水效果较好,随着氯离子含量的上升,脱水效果变差。目前,在新产生的脱硫石膏中,氯离子的含量普遍超标,这直接导致了脱硫石膏的性能差异,因此脱硫石膏中氯离子的含量对石膏制品的影响不容忽视,特别是会对纸面石膏板的粘纸能力和回潮性具有严重危害。

2.加强石膏料性研究

从长远发展看,生产企业除对对原料的供应量、质量水平应有总体把握,还要不断加强对料性的研究,确保生产安全性。所谓料性研究,就是对石膏的附着水、结晶水、品位、相组成、颗粒级配等工艺参数进行数据分析,找出规律并进行优化。有的生产企业对建筑石膏的控制过于粗放,仅仅对结晶水进行控制,在这种情况下,建筑石膏中残留的二水石膏和可溶性无水石膏含量都较高,这种控制是不科学的,这样的生产也不可能稳定。另外,还要注意对杂质的分析。85%品位的脱硫石膏与75%品位的天然石膏相比,品位上来讲前者比后者品位要高得多,但从实际应用上来讲,前者不如后者稳定。这主要是因为,经粉磨后的天然石膏中的杂质主要分布在较大的石膏颗粒中,而脱硫石膏中的杂质主要是300目左右的碳酸钙,这种极细小的颗粒在石膏水化凝结的过程中易形成隔离层,延长石膏的凝结时间,使强度降低。

2,1石膏粒径的分析

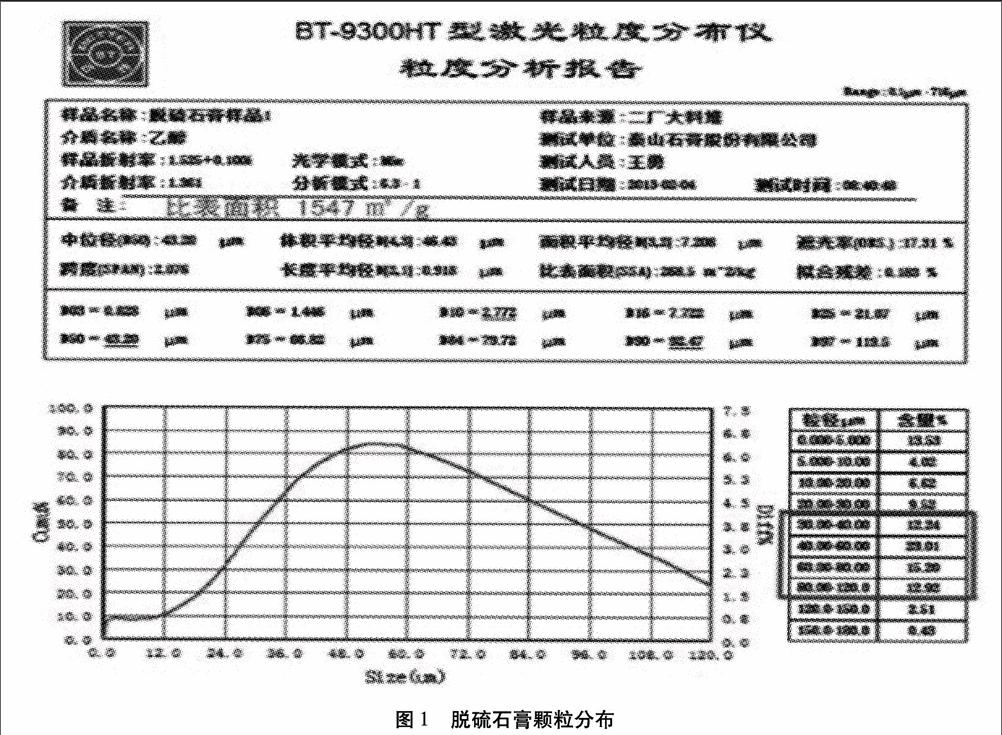

在使用工业副产石膏之初,由于工业副产石膏的颗粒度较小,众多企业便节约了粉磨工序。但实践证明,单一脱硫石膏和磷石膏的粒径分布曲线近似于倒抛物线,分布带较窄。如图1。

由于工业副产石膏的颗粒分布带较窄,即使各种控制参数基本稳定,三相组成较好,但松散容重高、标稠大,强度偏低;使工业副产石膏高品位的优势得不到发挥。主要是因为磷石膏、脱硫石膏的粒径分布带太窄,其级配不佳,比表面积较小,从而导致产生了不利影响。

同时,应用中我们发现磷石膏和脱硫石膏的粒径分布不同,利用这一点,可以将脱硫石膏和磷石膏按照一定比例进行简单的混合使用,拓宽颗粒分布带。如图2。

磷石膏和脱硫石膏简单混合后,粒径分布带加宽,但仍然有两个明显分化的峰值,虽然可以弥补单一区域的缺陷,但效果并不稳定。那最好的效果就是使两个峰值进行均和,这就有必要对混合石膏进行进一步的粉磨,进一步优化建筑石膏的粒径分布。如图3。

为了改善工业副产石膏的颗粒级配,泰山石膏股份有限公司利用粉磨对其进行改姓,使其颗粒级配和颗粒形状发生变化,提高了建筑石膏的比表面积,降低了用水数量,而强度等物理性能提高了20%左右。

2,2建筑石膏相组成的稳定性

建筑石膏(熟石膏)是由多相组成的一个体系,包括半水石膏、残留二水石膏、Ⅲ型无水石膏(可溶性无水石膏),有时还有可能出现Ⅱ型无水石膏。相的组成与石膏本身的性质、加工工艺有关,对熟石膏的水化和硬化体的性能都有重要影响。在熟石膏的各组成相中,半水石膏和Ⅱ型无水石膏比较稳定。熟石膏质量不稳的主要因素是Ⅲ型无水石膏(可溶性无水石膏)和残留二水石膏的存在,Ⅲ型无水石膏在空气中极不稳定,能很快吸水转为半水石膏。残留二水石膏在常温下稳定,但在干燥空气中,温度超过45摄氏度时,就可以脱水转化为半水石膏。各相的水化与硬化性能差别较大:半水石膏水化速度最快,早期强度高;Ⅲ型无水石膏水化活性最高,但硬化慢,湿强度低;Ⅱ型无水石膏硬石膏的活性最低,水化速度慢;残留二水石膏可以加速半水石膏和Ⅲ型无水石膏的凝固,强度反而降低。可见,熟石膏质量的稳定性与相组成的稳定性有密切关系。因此,为保证熟石膏质量的稳定性就是通过陈化、均化处理,促使Ⅲ型无水石膏和残留的二水石膏尽可能的转化为半水石膏,保证凝结时间的稳定,提高石膏硬化体的强度。

因此,为了不断提高建筑石膏的物理性能,稳定生产,就需要不断加强对建筑石膏料性的研究和实时分析,不断优化生产工艺,稳定生产。

3.改善石膏和石膏制品加工工艺

石膏加工生产生成熟石膏的主要过程就是煅烧脱水。随着石膏加工工业的逐步成熟,石膏煅烧工艺也是逐步完善的过程。

3,1煅烧和陈化

目前,石膏煅烧工艺有慢速煅烧和快速煅烧两种。慢速煅烧的特点是使二水石膏在较低的温度缓慢的转化为半水石膏的过程。这种工艺可以值得相对较纯的半水石膏,工艺简单,比较容易控制。快速煅烧,是今年发展起来的,适应于规模化、高速生产的需要而发展起来的石膏脱水工艺。一般采用高温热气流直接与物料进行接触的方法,在5-10秒的时间内快速完成干燥、煅烧的过程,使二水石膏瞬间失去结晶水转化成熟石膏,从材性上来讲,快速煅烧的石膏活性要比慢烧的要高,提高了半水石膏的水化活性,改善了产品性能。这也是目前大部分企业所采取的工艺。但是,这种快速煅烧的熟石膏一般不太好把握半水石膏的量,残余二水石膏和无水石膏都相对较多,因此这种工艺一般都要后续均化和陈化工艺,使残余二水石膏和无水石膏在陈化过程中向半水石膏做进一步转化,最终提高半水石膏的量。陈化是制粉工艺流程的重要工序,陈化不是简单的储存,一般陈化仓应有搅拌和翻滚的装置,还可以增加喷雾装置,根据出炉熟石膏的相组成和环境湿度、粉温等进行调控。比如,在熟石膏中残留二水石膏比较多的时候,就要采取密闭的措施,让残余二水石膏在余温下继续脱水转化。当无水石膏含量偏高时,就要采取搅拌的措施,使其吸水转化为半水石膏,必要时进行喷雾补水。但具体调整控制都要根据熟石膏的温度、相组成而定。

3,2粉磨

在采用天然石膏生产石膏制品时,粉磨就是要把石膏磨细。在使用工业副产石膏之初,由于副产石膏本身就是呈细粉状,粉磨曾被一度忽略。但随着对工业副产石膏应用研究的深入发现,粉磨仍然是石膏加工中不可或缺的工艺,不过其主要目的不是磨细,而是改性,以优化石膏的水化性能和石膏硬化体的性能。但具体应该采用那一种粉磨工艺,还是需要根据原料的料性、石膏制品的最终用途而确定。根据磨机的破碎原理,物料有5种受力情况,即挤压、冲击、磨剥、劈裂和折断。根据有关资料显示,有利于石膏活性发挥的是冲击和劈裂,这种运动不仅可以增加石膏的表面积,还可以造成大量的断键,增加物料表面能。球磨机内物料受力主要是冲击的磨剥,辊压式磨机内的物料受力以挤压式磨剥为主,从这个意义上讲,球磨机更适用于改性式粉磨。

根据泰山石膏多年的研究和实践表明,石膏粉在球磨机刚开始粉磨时标稠随着比表面积的增加快速下降,当达到转折点时(3000 cm2/g左右)后标稠随着比表面积的增加缓慢下降,当达到临界点(6600 cm2/g左右)后标稠随着比表面积的增加而上升。而2 h折强度随着建筑石膏比表面积的增大而升高,当达到某最大值后又随比表面积取值的增大而降低,形状类近似于倒u型曲线。2 h抗折强度随着标稠的降低而升高,基本是线性关系。

在石膏制品生产中,普遍要求标稠越低越好,但往往最低点都是不稳定的点,稳定控制的难度比较大。所以,在应该选3100m2/g~6000m2/g作为控制范围。这就要求粉磨过程中要对球磨机的运行状态进行实时控制。

4.结论

随着石膏制品行业的不断发展,对石膏及其生产的基础性研究应不断深入,适时改进工艺,优化石膏制品的性能,促进石膏制品行业的发展。