分离型液压系统集成化设计

贾永锋

(中航工业成都飞机工业(集团)有限责任公司 结构件加工厂,成都 610092)

分离型液压系统集成化设计

贾永锋

(中航工业成都飞机工业(集团)有限责任公司 结构件加工厂,成都 610092)

针对某数控机床滑枕分离型液压平衡系统在实际工作过程中存在的不足,结合液压系统的工作原理进行了集成化设计,提高了液压系统工作的稳定性和可靠性,实现了液压平衡系统自动化、智能化充压。

液压系统;分离型;集成化

0 引言

数控机床滑枕液压自动平衡系统对机床加工精度的提高,加工过程的快速性、稳定性及部件寿命的提高都具有十分重要的意义。其功能是通过液压系统平衡掉滑枕等运动部件的自重,在各种工况下减小伺服电机的无用负荷,液压平衡系统对机床的正常运行至关重要。本文介绍了某数控机床滑枕分离型液压平衡系统在实际工作过程中存在的问题,提出了将液压平衡系统集成化的优化改进方案,解决了液压平衡系统实际运行中的不足,提高了机床零件加工的稳定性。

1 某数控机床滑枕结构及液压平衡系统的简介

1.1滑枕机械结构

该机床是三坐标立式加工中心,滑枕沿Z轴方向上下运动,滑枕头的形式为方形滑枕。Z轴使用精密级的滚珠丝杠,并采用双螺母方式,依靠垫片对螺母进行预紧,防止了间隙的产生;丝杠两端采用轴承支承,从一侧进行预紧,支承的轴承采用精密级的止推球轴承,对于支承轴承的润滑采用封入耐热润滑脂方式。Z轴采用电机驱动齿轮,齿轮驱动丝杠的传动方式。

1.2液压平衡系统

滑枕的平衡控制依靠安装在滑枕中间的液压平衡油缸及系统中的蓄冷器平衡,在停电的时候,依靠附属于Z轴伺服电机的刹车结构,以及液压平衡系统防止滑枕滑落。

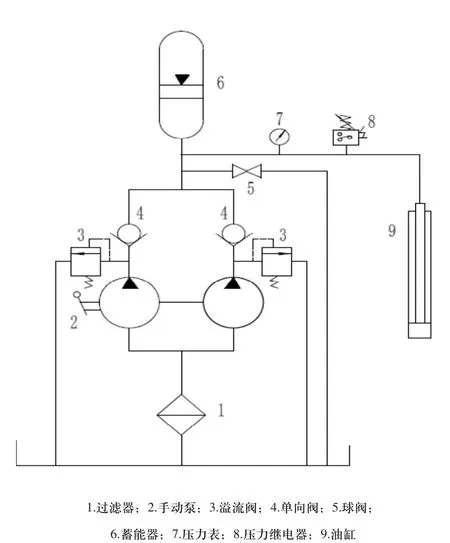

1.2.1液压平衡系统的组成

液压平衡系统如图1所示,由过滤器1、手动泵2、溢流阀3、单向阀4、球阀5、蓄能器6、压力表7、压力继电器8及油缸9组成。

1.2.2液压平衡系统的工作原理及液压元件的功能

机床滑枕在运行过程中,压力继电器8实时监控液压平衡系统压力,该机床液压平衡系统压力要求不得低于5.5Mpa。当压力低于5.5Mpa时,压力继电器8将低压信号输入到机床PLC中,机床控制系统会出现Z轴平衡压力低报警,需要进行补压。补压时首先将Z轴移动到最高点,然后反复推拉手动泵2拉杆,直到压力表7显示大于等于5.5Mpa时停止,补压完成。

图1 某机床液压平衡系统图

在维修过程中需要进行液压平衡系统泄压时,将滑枕进行必要的支撑,防止滑落,打开球阀5,平衡液压系统的油液通过球阀5回到液压油箱,完成泄压。

蓄能器6作为一种能量储存装置,其作用是当滑枕上升时对液压平衡系统进行压力补充,当滑枕下降时将液压平衡系统压力能储存起来,具有吸收运动冲击和辅助动力源的作用。

单向阀4具有单向导通,反向截止的作用,对液压泵起到了保护作用。

溢流阀3通过阀口的溢流,使液压平衡系统压力在补压时维持恒定,实现调压、稳压和限压的作用。

手动泵2是在进行补压时,不断向系统输送一定流量和压力的油液,作为系统的供油能源,属于动力元件。

1.2.3液压平衡系统存在的不足

该机床滑枕液压平衡系统采用手动泵进行补压,补压周期长,操作过程费时费力,人工成本较高。且滑枕在运行过程中不能进行实时补压,液压系统稳定性差,滑枕负载惯量很大,运动起来对Z轴电机和滚珠丝杠影响很大,长时间工作容易出现驱动电机过热、过流及过载等现象,造成滚珠丝杠磨损,减少工作寿命,影响Z轴定位及重复定位精度,存在零件加工质量风险,机床运行可靠性不高。

2 液压系统集成化设计方案

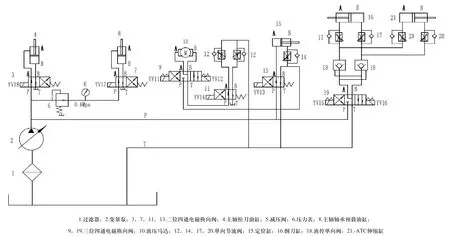

该机床主液压系统和滑枕液压平衡系统是两个独立的部分,如图2所示,主液压系统主要为主轴松刀、主轴轴承预载、液压马达、定位缸、倒刀缸及ATC伸缩缸提供工作动力,主液压系统出口压力为12Mpa,采用变量泵,油箱容量大,系统工作稳定可靠。

2.1技术方案及目标

技术方案分三部分完成,一是液压传动系统的设计改造;二是PLC控制程序的设计;三是理论验证及实施。最终达到液压平衡系统实现自动实时补压,无人工干预,提高机床稳定性,降低零件质量风险,延长机械传动部件的使用寿命,提高机床完好率,减少液压故障停机时间等目标。

2.2设计思路

结合主液压系统实际工作原理及硬件务件,设计思路为将主液压系统和滑枕液压平衡系统集成在一起,取消原液压平衡系统的手动泵源,增加一个二位二通电磁换向阀,并对液压系统PLC控制程序进行修改,由手动补压优化改进为自动补压,实现补压无人干预。

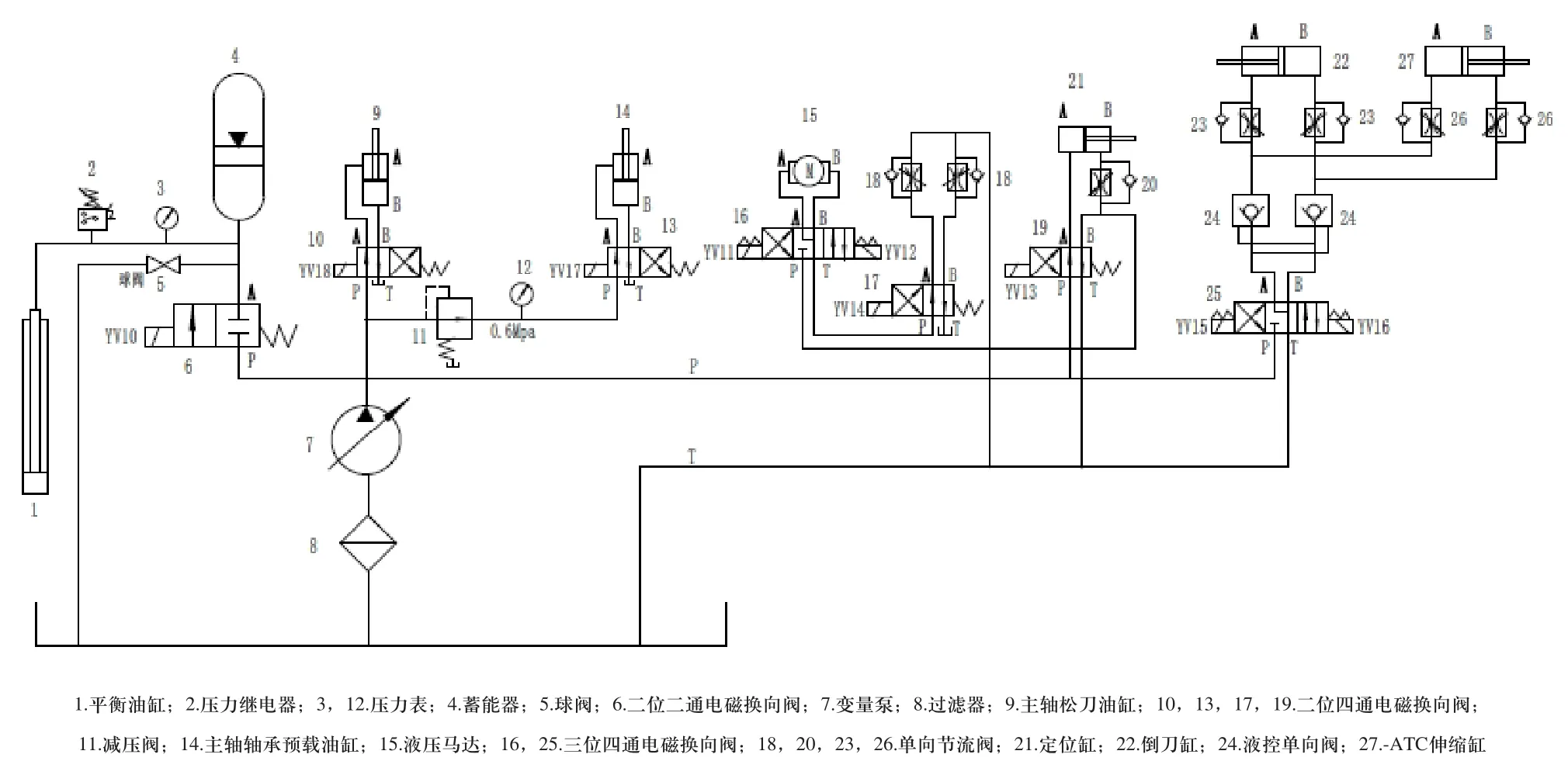

2.3改进后的液压平衡系统工作原理

设计改进后的液压传动系统如图3所示,滑枕液压平衡系统并联在主液压系统中,当液压平衡系统压力低于5.5Mpa时,压力继电器2将低压信号输入到机床PLC中,PLC输出补压信号,二位二通电磁换向阀6线圈YV10得电,阀芯处于左位,变量泵7开始工作,进行补压。

图2 主液压系统图

图3 集成后的液压系统

当压力继电器2检测到液压平衡系统压力大于等于5.5Mpa时,将压力信号输入到PLC中,PLC输出停止补压信号,二位二通电磁换向阀6线圈YV10失电,阀芯处于右位常态位置,变量泵7停止工作,补压完成。

球阀5的作用是当需要对液压平衡系统进行泄压时,打开球阀5液压平衡系统油液回到液压油箱,达到泄压目的。

2.4改进后的PLC控制程序

图4 PLC控制信号

图5 PLC控制程序

改造后的液压平衡系统PLC控制信号及程序如图4、图5所示,当液压平衡系统压力检测开关检测到低压时,将信号I33.0输入到PLC中,PLC输出控制信号Q33.5和Q33.6,二位二通电磁阀处于左位打开位置,液压泵启动,系统开始补压;当液压平衡系统压力检测开关检测到高压时,将信号I33.1输入到PLC中,PLC输出控制信号Q33.5和Q33.6,二位二通电磁阀处于右位关闭位置,液压泵停止工作,系统完成补压。

2.5改进后产生的经济效益

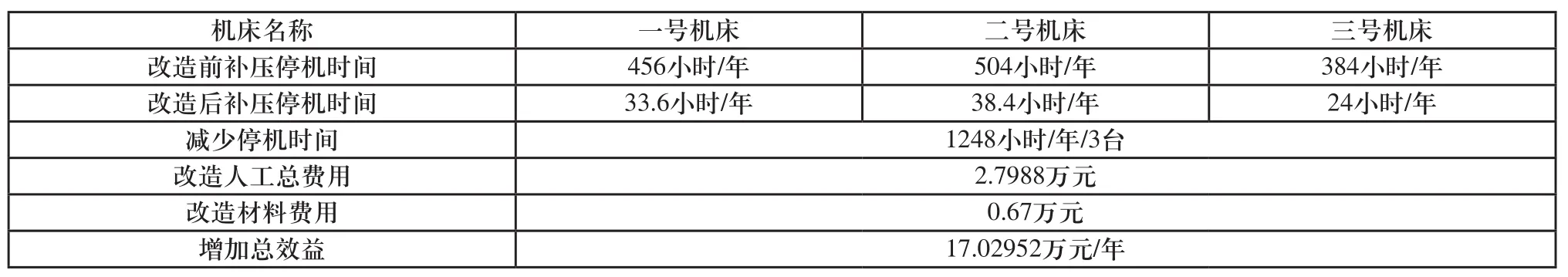

对三台机床进行了改造,如表1所示改造后补压停机时间明显减少,降低了维修成本,经济效益可观,生产效率明显提高。

2.6改进后的实际应用效果

液压平衡系统经过优化改进后,实现了由手动补压变成自动实时补压。实际应用中液压平衡系统工作更加稳定可靠,Z轴运行负载冲击小,定位精度高,零件表面质量良好,降低了维修人员的劳动强度,提高了数控设备的应用能力,达到了设计预期的目标。

3 结论

本文对某数控机床的滑枕液压平衡系统进行了介绍,针对平衡系统存在的问题进行了剖析,提出并设计了新的液压平衡系统。经过现场实际使用证明,该设计工作可靠、平稳,解决了生产实际问题,提高了数控机床的利用率,具有一定的推广价值。

表1 经济效益

[1] 黄志坚.图解液压元件使用与维修[M].北京:中国电力出版社,2008.1,78-84.

[2] 邵俊鹏,周德繁.液压系统设计禁忌[M].北京:机械工业出版社,2008.1,105-114.

[3] 邓英剑,刘志勇.液压与气压传动[M].北京:国防工业出版社,2007.8,52-58.

[4] 简引霞.液压传动技术[M].西安:西安电子科技大学出版社,2006.7,122-146.

[5] 凌智勇.机床液压系统及故障维修[M].北京:化学工业出版社,2007.7,142-146.

[6] 官忠范.液压传动系统[M].北京:机械工业出版社,2004.8,41-72.

[7] 孙丽君.工程流体力学[M].北京.中国电力出版社,2005.8,108-136.

[8] 刘双江.数控机床机械装调维修工[M].北京:中国劳动社会保障出版社,2012,231-257.

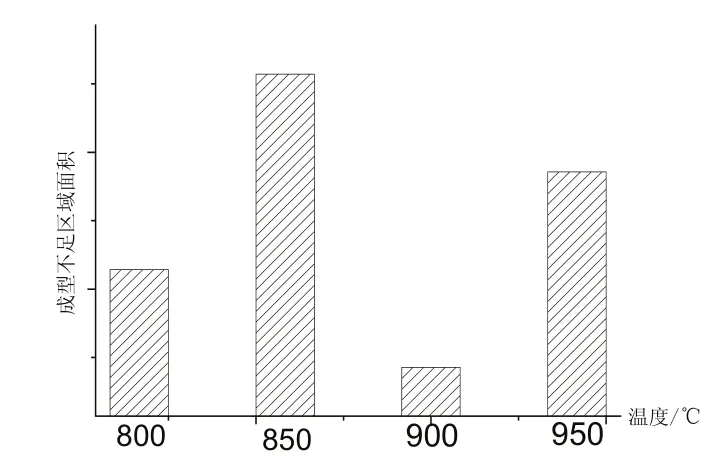

图4 不同温度下的成形不足区域面积示意图

图5 不同摩擦系数下的成形不足区域面积示意图

从图5可以看出,摩擦系数为0.125时的INSUFFICIENT STRETCH区域最小,摩擦系数从0.15~0.2,U形件INSUFFICIENT STRETCH区域明显增大。结果表明,摩擦系数过大或过小都不利于成形,对于22MnB5的U形件适宜热成形的摩擦系数区间在0.1~0.125之间。

4 结论

本文主要分析了板料不同初始温度、不同摩擦系数下22MnB5U形件成形性能,得出以下结论:

1)冷成形工艺相比于热成形工艺回弹小,但是韧性差,22MnB5的U形件更适宜用热成形工艺成形。

2)随着温度的升高,22MnB5的韧性增强,更易成形;但超过900℃后,温度升高反而会降低板料的强度,可成形性能更差。

3)随着摩擦系数的增大,板料和模具之间阻力增大,有助于成形;但超过0.125后,随着阻力增大,模具磨损情况加重,板料流动困难,可成形性能更差。

参考文献:

[1] 徐伟力,管曙荣,艾健.钢板热冲压新技术介绍[J].塑性工程学报,2009,16(4):39-43.

[2] M. Naderi, M. Ketabchi, M.Abbasi,W.Bleck. Analysis of microstructure and mechanical properties of different boron and non-boron alloyed steels after being hot stamped[J].Procedia Engineering,2011,10:460-465.

[3] 肖碧媛.22MnB5高强度钢热变形行为及冲压工艺仿真研究[D].湖南:湖南大学,2013.

[4] 陈伟超.基于DYNAFORM的车门防撞梁热冲压数值模拟[D].长春:吉林大学,2014.

[5] 张淼.基于数值模拟的不同冲压工艺下22MnB5拉深性能的研究[D].哈尔滨:哈尔滨理工大学,2014.

[6] 徐勇.超高强度可淬火钢板热成形工艺数值模拟研究[D].长春:吉林大学,2010.

Integrated design of separation type hydraulic system

JIA Yong-feng

TH137.7

B

1009-0134(2016)10-0126-03

2016-07-27

贾永锋(1986 -),男,陕西咸阳人,助理工程师,本科,主要从事数控机床的维修维护及技术改造工作。