两指自适应机械夹持器设计与研究

李 凯,张俊俊,刘满禄,张 华

(西南科技大学 特殊环境机器人技术四川省重点实验室,绵阳 621010)

制造软件

两指自适应机械夹持器设计与研究

李 凯,张俊俊,刘满禄,张 华

(西南科技大学 特殊环境机器人技术四川省重点实验室,绵阳 621010)

随着对机械夹持器的研究和使用的深入,夹持器逐渐往多功能、适应性强、拟人化的方向发展。设计了一种机器人末端自适应夹持器,该夹持器为基于单电机的欠驱动系统。利用欠驱动系统的优点并通过机构的设计,使其能够在作业过程中根据被夹持的物体的形状自动调整夹持器姿态,适应不同形状的被夹持件。利用Pro/E建立了夹持器的三维结构模型,并导入ADAMS中建立虚拟样机模型;然后对夹持器虚拟样机模型进行力学仿真分析,获得夹持器的作业范围以及可夹持重量的数据,并和实物样机进行对比,最终达到预期效果和目的。

自适应机械夹持器;欠驱动;动力学仿真;虚拟样机技术

0 引言

用于装夹抓取物体的机械装置称为夹持器。夹持器多是模仿人手的部分动作,通过程序控制或者机械传动进行夹持动作。在机器人技术突飞猛进,日新月异的今天,夹持器被广泛装载在机械臂、机器人以及其他机械设备上作为末端执行单元。美国斯坦福大学研制的灵巧手Stanford/JPL,采用腱、滑轮传动方式,其设计简单,便于制造和控制。国内哈尔滨工业大学机器人研究所和德国宇航重心合作开发的HIT/DLR能像人手那样抓取物体,甚至可以弹琴[10]。

通常情况下,大多数单电机驱动的夹持器由于结构和电机控制等的限制,不能适应被夹持的物体的形状,使用环境受到限制,在工作务件下又难以立即更换其他夹持器[9]。本设计正是基于这种务件下,设计制造自适应机械夹持器,可以适应多种不同工件的夹持。本夹持器设计采用单电机驱动,本设计中的单电机机械夹持器属于欠驱动系统,欠驱动系统是指系统的独立控制变量个数小于系统自由度个数的一类非线性系统,欠驱动系统和完全驱动系统相比往往具有控制操作方便、减轻质量、成本低、结构简单、可靠性高等特点,现在成为研究热点。在本设计中,欠驱动系统便于进行整体的动力学分析和试验。

本文用三维软件对机械夹持器进行结构设计,并用ADAMS虚拟样机软件对夹持器进行动力学仿真。在建立起实物模型之后在实验室现有的一台安川motoman MH6六自由度单臂工业机器人上进行实物实验。将虚拟样机数据与实物样机数据进行对比,得出实验结论,验证设计的合理性,达到预期的效果和目的,完成设计。

1 机械夹持器结构及工作原理

如图1所示,自适应机械夹持器由夹持部件,动力杆,底座,限位销,自由杆,传动杆,弹簧等组成。在其内部由齿轮和电机等对机械夹持器系统进行传动。

单个加持爪机构的自由度为:

机构自由度F>0,满足具有相对运动的务件,本设计使用单电机驱动,因为自由度大于1,所以不具有确定的运动方向,必须设计机构来限制其中一个自由度。因此在动力杆和自由杆之间添加弹簧,来保证在动力杆自由移动时带动自由杆移动。同时为了限制手爪的运动范围,防止夹持器在张开过程中无限制的运动,利用限位销来进行限位,在动力杆上装有限位销,来限定夹持器的最大张开范围。

自适应机械夹持器可以实现夹持器不同形状物件的抓取,且自动根据被夹持物件的形状调整夹持器的姿态,还可以对含有内腔的物体进行扩展抓取。在工作过程中,该夹持器通过直流电机把动力传动给齿轮,齿轮带动连杆进行转动,从而实现手爪的开合运动。中间连杆装有弹簧,实现了在抓取不同形状的物件时调整夹持器开合形状,同时在弹簧的拉力或者压缩的务件下,自由杆能随着动力杆运动同步运动。

如图2所示是夹持器在进行自适应夹持物件时的姿态。夹持器夹持圆球型物体,在夹持过程中,夹持器自由杆支撑被夹物体,夹持部件向内闭合,卡住球体,从而达到夹持球体和圆柱体的目的。在夹持器夹持块状物体时,夹持部件与被夹持工件的轮廓线平行,即直接正向夹持物体。此时的夹持力最大,对物体产生的摩擦力最大,且能夹持住的面积最大,使得物体不会因为夹持力不足而产生下滑趋势。夹持器在张开过程中可以对含有内腔的物体形成扩张抓取功能,用两个矩形块代替内腔物体被扩展时候的边缘,此功能适合在夹持器直接夹取行程范围不够时,或者机器人机械臂作业空间有障碍物不方便被夹取时。

图1 夹持器结构示意图

2 工作装置的虚拟样机分析

2.1模型建立及导入

本文采用Pro/E软件对夹持器进行三维建模,以Parasolid(*.x_t)格式将工作装置三维模型导入ADAMS当中,需在ADAMS里重新定义材料属性。考虑到机械夹持器要求使用环境是在机械臂上,对于机械臂的要求是尽量做到轻质,定位精准,所以夹持器仿真和制作材料选用航空铝,因为航空铝的强度和硬度大,且密度小,质量轻。材料的综合力学性能优良。

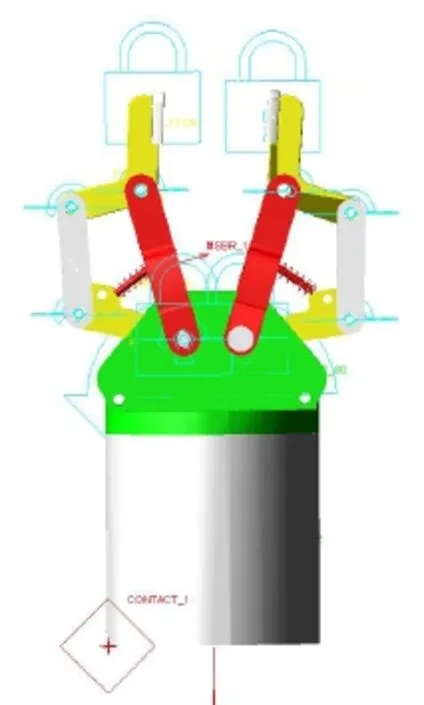

对模型进行约束定义,导入ADAMS中的夹持器虚拟样机模型包括15个零件,对于没有相对运动的零件,用固定副对其进行约束,其余有相对运动的部件都采用转动副进行连接。因为机构的自由度为2,所以必须在动力连杆和自由杆之间设置弹簧,来限制其中一个自由度,确定了两个弹簧。因为在模型中没有建立电机模型,因此对两个动力连杆施加方向相反的旋转驱动,因此有2个运动驱动。定义好约束的模型如图3所示。

图2 夹持器夹持不同物件时的姿态

图3 定义约束的夹持器

2.2夹持器作业范围仿真

机械夹持器的主要作业空间不但是衡量其性能好坏的重要指标,而且也是夹持器虚拟样机仿真与优化设计的重要性能评估参数组成。本文在ADAMS中对夹持器的开合状态进行仿真,结合其工作原理,采取单电机正反转动作的方式实现机械夹持器的开合动作,对动力杆上的旋转副施加驱动,驱动函数采用step函数,定义夹持器的开合。对夹持器夹持部件顶部分别建立两个Maker点,对其无夹持时进行运动范围进行仿真分析,并用Adams/PostProcessor后处理得出夹持器夹持的物件范围为0~80mm。

2.3夹持器最大夹持力计算仿真

机械夹持器的夹持能力也是其性能好坏的重要指标,是夹持器虚拟样机仿真与优化设计的最重要参数组成。本文先对导入在ADAMS软件的夹持器进行仿真,得出仿真值,之后结合理论与其工作情况对其夹持性能进行计算,得出夹持器夹持能力的估算值。在对物体进行夹持时,在夹持力不变的情况下:

夹持器竖直夹持状态下能夹持的物体的重量小于水平夹持时,为了使设计出来的夹持器能适用于各种务件下,所以选用竖直夹持状态进行仿真计算。

本设计中所选取电机为直流电机,电机扭矩为30kg·cm,转速为5rpm,电压24V。设计时应考虑在电机输出夹持力最小既夹持点离电机最远时所能夹持的工件质量。

将已经导入到ADAMS软件中的模型定义材料属性,添加完约束以及驱动的模型,在保持其他约束务件不变的务件下,将两个旋转驱动改成扭矩,将扭矩大小定义成电机实际扭矩,30kg·cm。对其在三种状态下的运动进行仿真。

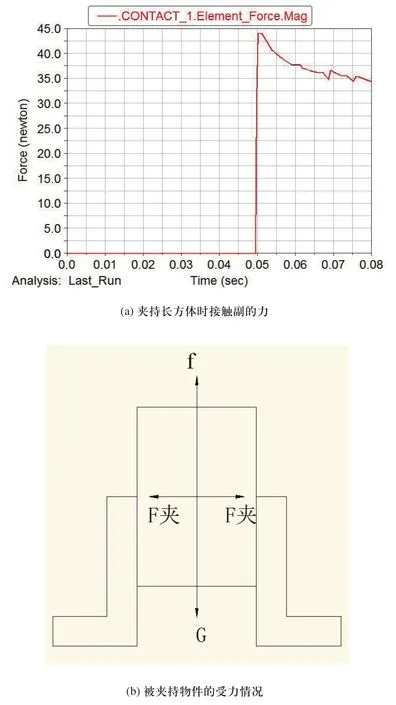

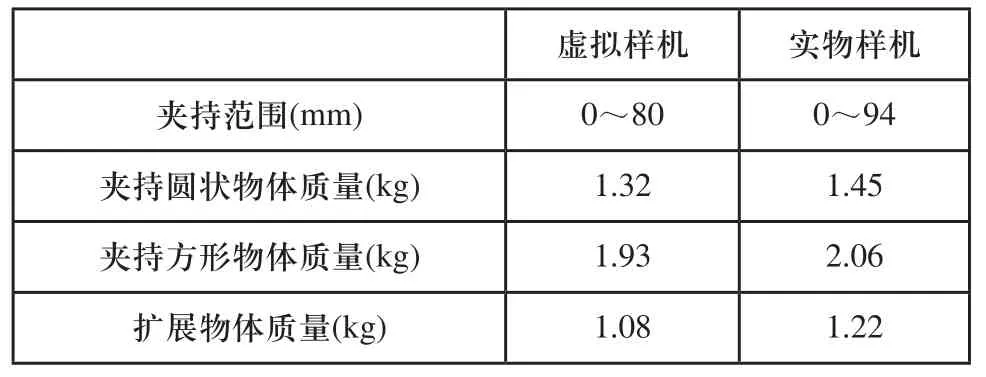

在夹持直边物体时,首先建立接触副,定义两个夹持部件与被夹持物体之间的接触分别为CONTACT_1和CONTACT_2,定义完所有约束之后进行运动仿真。在仿真结束后进入Adams/PostProcessor后处理软件中读取接触力的大小。如图4(a)所示,此时两个接触副的力既夹持器对工件的夹持力约为44.1N,在进行正向夹持工件时,物体的受力情况如图4(b)所示主要为:自身重力,夹持器的夹持力,夹持器产生的静摩擦力。静力学方程为:

式中:μ为铝件与其他物体的摩擦因数,在三种情况下均选用铝与钢的摩擦系数0.3,代入式(3)算出在此种情况下夹持器能夹持的最小质量为1.32kg。

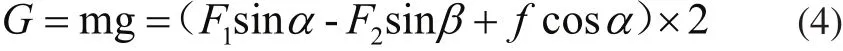

图4 夹持器夹持长方体物件的受力情况

在夹持圆形物体时,定义四个接触副,定义两个夹持部件与被夹持物体之间的接触分别为CONTACT_1和CONTACT_2,另外两个自由杆与被夹持物体之间的接触定义为CONTACT_3和CONTACT_4,定义完所有约束之后进行运动仿真。在仿真结束后进入Adams/ PostProcessor后处理软件中读取接触力的大小。如图5(a)所示,此时接触副1和2的力即自由杆对工件的夹持力约为37.3N,接触副3和4对工件的夹持力既夹持部件对工件的力为10.5N,在进行正向夹持器时,物体的受力情况如图5(b)所示主要为:自身重力,自由杆对工件的夹持力,夹持部件对工件的夹持力,工件下滑趋势产生的摩擦力f,两个力相对于水平方向的夹角分别为α和β。静力学方程为:

根据表中数据以及实际测量α=19°,β=22°,F1=37.3N,F2=10.5N。f静摩擦力范围从0~µmgsinα,代入式(4)算出G=19.3N,由此可得夹持器能夹持圆形物体的最小质量为1.93kg。

图5 夹持器夹持圆形物体时的受力情况

在对含内腔直边物体进行抓取时,首先建立接触副,定义两个夹持部件与被扩展物体之间的接触分别为CONTACT_1和CONTACT_2,定义完所有约束之后进行运动仿真。在仿真结束后进入Adams/PostProcessor后处理软件中读取接触力的大小。如图6(a)所示,此时夹持器对工件的夹持力约为35.9N,在进行竖直状态下扩展时,物体的受力情况如图6(b)所示主要为:自身重力,夹持器的夹持力,与夹持器产生的静摩擦力。静力学方程为式(3),由式(3)算出在此种情况下夹持器能夹持的最小质量为1.08kg。

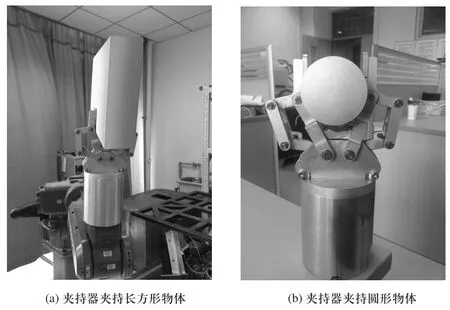

在虚拟样机仿真与理论计算中,在长方形,球体,扩展三种情况下得出的夹持重量的安全值分别为:1.32kg,1.93kg,1.08kg。

3 实物样机试制及参数对比

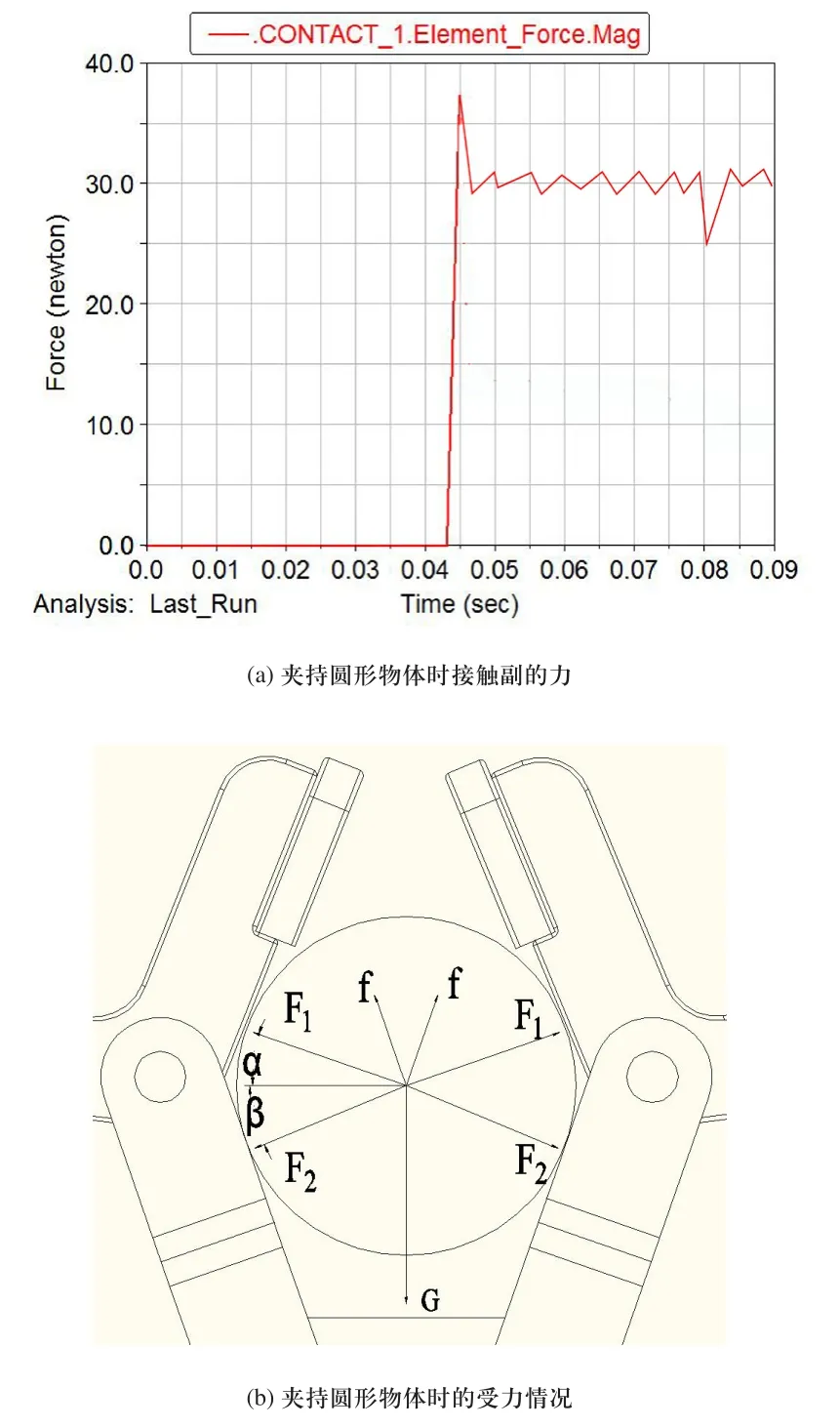

在虚拟样机仿真以及理论计算达到预期值之后,将对模型进行零件图绘制和加工装配,将完成研制的机械夹持器实物样机安装在安川motoman MH6六自由度单臂工业机器人进行实物实验。

图6 夹持器扩展物体时的受力情况

首先测试显示夹持器在单电机的驱动下能运行顺畅,可以实现仿真时的三种姿态。然后对其进行重物夹持的测试,如图7所示。对夹持器可以夹持重物的质量进行测量,夹持器可以夹持质量为2.06kg的有直边的物体,1.45kg的圆柱体或者球体,可以对1.22kg的物体进行扩张。同时可以进行夹取和物体的范围为0~94mm。将实物样机测试参数与虚拟样机实验参数进行对比,如表1所示。

图7 夹持器夹持实物状态图

表1 实物样机和虚拟样机参数对比

4 结论

设计了一种欠驱动两指自适应机械臂夹持器,用单电机驱动,齿轮传动的方式进行传动,实现三种不同夹持状态。首先用Pro/E软件建立了夹持器的三维实体模型,将模型导入动力学仿真软件ADAMS中,建立约束和运动服,进行了动力学仿真分析以及力学计算,得到了机械夹持器的工作空间以及载重范围,确定了自适应机械夹持器的性能参数。达到预期之后试制出实物样机,通过在现有工业机械臂上进行实际得出实物样机性能参数,将虚拟样机参数和实物样机参数进行对比,得出计算正确,设计合理、符合前期设计要求的结论。为夹持器的后续优化设计、产业化推广以及进行三指自适应欠驱动灵巧手的设计研究提供了一定的理论支持和指导意义。

[1] 宾朋,蒋刚,程乾.一种新型欠驱动机械手设计[J].机械传动,2015,(3):86-89.

[2] 李秦川,胡挺,武传宇,胡旭东,应义斌.果蔬采摘机器人末端执行器研究综述[J].农业机械学报,2008,(3):175-179,186.

[3] 宋泽帅.自适应液压工程夹持器的设计与研究[D].青岛:青岛科技大学,2013.

[4] 文怀兴,柳建华,鲁剑啸,基于ADAMS的夹持机械手虚拟设计及其结构优化[J].机械设计与制造,2010(3):75-77.

[5] 彭磊,姬长英,王海青,基于PRO/E和ADAMS的欠驱动苹果采摘机械手运动学仿真分析[J].机械与电子,2010(6):62-64.

[6] 张俊强,周军,丁希仑,一种自适应二指夹持器的设计及应用[J].机电工程,2008(5):5-8.

[7] 李辉,黄文权,李开世.脆性物体抓取机械手设计[J].机械设计与制造,2015(8):114-116,120.

[8] Backus S.B.,Dollar A.M, An Adaptive Three-Fingered Prismatic Gripper with Passive Rotational Joints[J].IEEE Robotics and Automation Letters,2016(2):668-75.

[9] 唐新星,张楠,张习烨,周鹏飞.欠驱动灵巧手机构设计[J].重型机械,2014(6):9-13.

[10] 向红标.新型多指灵巧手的结构设计与性能分析[D].天津:天津大学,2013.

Design and research of two fingers adaptive mechanical gripper

LI Kai, ZHANG Jun-jun, LIU Man-lu, ZHANG Hua

TH12

A

1009-0134(2016)10-0039-05

2016-06-07

四川省科技支撑计划项目(2015GZ0027)

李凯(1991 -),男,广东兴宁人,硕士研究生,研究方向为机械设计与虚拟样机技术。