振动载荷和定应变对HTPB推进剂基体/颗粒粘接界面影响

李金飞,黄卫东,李高春,王文双,史建勋

(1.海军航空工程学院,烟台 264001;2.91515部队,三亚 572016)

振动载荷和定应变对HTPB推进剂基体/颗粒粘接界面影响

李金飞1,黄卫东1,李高春1,王文双1,史建勋2

(1.海军航空工程学院,烟台264001;2.91515部队,三亚572016)

为研究振动载荷和定应变对HTPB推进剂基体/颗粒粘接界面的影响,进行了振动载荷和定应变作用下HTPB推进剂高温老化试验,测试了不同载荷和老化时间下推进剂的宏观力学性能,利用扫描电镜观测了推进剂的细观破坏过程,基于颗粒增强本构理论,分析了推进剂基体/颗粒粘接界面的损伤规律。结果表明,振动载荷和定应变的作用使HTPB推进剂的初始模量和抗拉强度均减小,高温老化、定应变和振动载荷的作用都会破坏推进剂基体/颗粒粘接界面、降低推进剂固体颗粒模量增强效果,定应变状态下振动载荷作用后,粘接界面损伤最严重。

HTPB推进剂;粘接界面;细观损伤;颗粒增强;力学性能

0 引言

HTPB推进剂是高体积分数颗粒填充复合材料,颗粒与基体的粘接界面损伤程度决定推进剂的力学性能[1]。对于星孔型固体发动机装药,固化成型后,装药内部会存在一定的应力应变,长期的应力应变会破坏推进剂固体颗粒与基体的粘接界面。舰载导弹固体发动机执行任务期间,发动机装药受高温、应变和振动载荷的作用,这些载荷的作用都会破坏推进剂基体/颗粒粘接界面,造成推进剂力学性能下降。严重时,会在发动机装药表面产生裂纹。因此,有必要研究定应变和振动载荷对推进剂基体/颗粒粘接界面的影响。

对推进剂基体/颗粒粘接界面的研究,主要有试验研究和数值仿真。试验研究主要是通过推进剂老化试验得到粘接界面性能变化规律[2]和推进剂宏观力学性能[3],以及声发射、扫描电镜、动态力学性能测试、断裂参数测量[4-7]等。数值仿真主要是通过建立界面单元模型和损伤准则,对单向拉伸时推进剂基体/颗粒粘接界面损伤进行分析[8-13]。

目前,对HTPB推进剂基体/颗粒粘接界面损伤具有一定理论基础,但定量分析粘接界面损伤方法还不够全面,进行定应变和振动载荷作用下推进剂老化试验,研究粘接界面损伤对推进剂力学性能的影响并定量表征,可为评估舰载固体发动机装药损伤提供依据。

本文通过HTPB推进剂高温老化试验、定应变高温老化试验和定应变状态下振动试验,采用单向拉伸法测试推进剂试件力学性能,基于原位拉伸试验,通过扫描电镜观测推进剂细观失效过程,通过3组试验结果对比,分析了温度、定应变和振动载荷对HTPB推进剂粘接界面的影响。

1 试验

1.1试验材料

试验用HTPB推进剂的固体颗粒质量分数为86%,固体颗粒中AP含量为69%,铝粉含量为17%,HTPB体系为11.5%,其他助剂为2.5%。受扫描电镜工作台尺寸限制,截取哑铃形试件中间部分,制作小型试件,用于原位拉伸试验,制作好的标准试件和小型试件如图1所示。

图1 标准试件和小型试件

1.2试验方案

振动试验使用温度/湿度/振动三综合试验箱,单向拉伸试验采用CMT6203台式微机控制电子万能试验机;扫描电镜为S-4800扫描电子显微镜。根据标准QJ 924—85要求制作哑铃形试件,根据某型舰载导弹固体发动机在温度和振动载荷作用下有限元计算结果[14],将标准试件拉伸至10%预应变,固定在试验夹具上,试件夹持完毕后,将夹具放入三综合试验箱中,通过机械过渡装置与振动台连接。振动试验采用闭环控制方式,可保证试验载荷的精度。振动试验夹具安装如图2所示。

图2 振动试验夹具安装示意图

由于舰载时固体发动机所受振动载荷频率一般小于2 Hz,常温下固体推进剂老化较慢,振动试验耗时较长,故对固体推进剂进行60 ℃和70 ℃下56 d高温加速老化。根据文献[14]计算结果,设定振动试验的加速度为10g;受振动台连续工作时间限制,设定振动频率200 Hz、每天振动时间25 min。每个温度水平下分别设置3组试验,试验取样方案见表1。表1 中,“◇”表示高温老化,“□”表示定应变状态下高温老化,“△”表示定应变状态下高温老化并加载振动载荷。

表1 试验取样方案

1.3分析与测试

(1)单向拉伸试验

按照试验方案取出样品,放置于干燥器中回复至长度不再变化,每组取样5个用于测试单向拉伸力学性能,力学性能测试根据标准QJ 924—85《复合固体推进剂单向拉伸试验方法》的规定执行。

(2)原位拉伸试验

截取老化后的试件的中间部分,切割成10 mm×2 mm×3 mm的小方块,受切割工具条件限制,误差约10%。在0.5 mm/min拉伸速率下进行小试件的原位拉伸试验,并用扫描电镜拍摄小试件的失效过程。

2 结果与分析

2.1宏观力学性能试验

由于3组试验所需的标准试件较多,试验用试件不是取自同一推进剂方坯,且每一方坯药初始力学性能存在一定差异。为便于对比试验结果,对HTPB推进剂的最大抗拉强度和最大延伸率进行无量纲化处理,经初值化处理后的无量纲最大抗拉强度和最大延伸率表示为

(1)

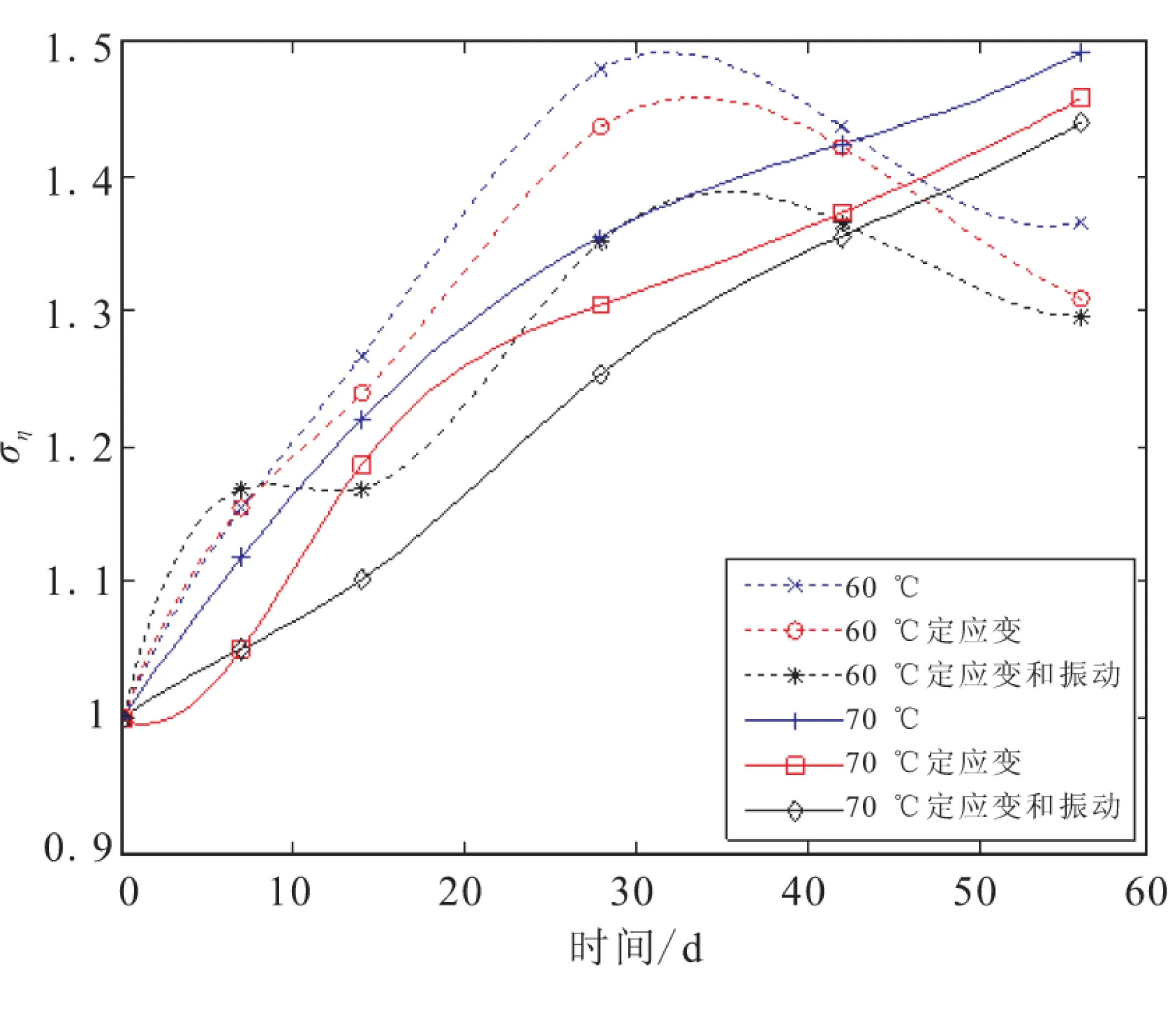

图3为HTPB推进剂60 ℃和70 ℃下零应变老化、10%定应变老化及10%定应变振动载荷作用下力学性能变化曲线。

(a)无量纲最大抗拉强度

(b)无量纲最大延伸率

对比文献[2-3]中给出的HTPB定应变老化试验数据,60 ℃老化时,最大抗拉强度变化趋势与其一致,呈先增大、后减小的趋势。由于试验用方坯已室内贮存6 a,70 ℃试验所用方坯药可能由于吸湿,导致其初始力学性能变化,受试验时间限制70 ℃试验组未出现推进剂最大抗拉强度下降现象,但从定应变和振动载荷作用后推进剂力学性能来看,2组试验结果一致。

从图3可看出,随老化时间的增加,推进剂的最大抗拉强度呈相对上升趋势,最大延伸率呈相对下降趋势;同一老化时间下,只有温度载荷时推进剂抗拉强度最大,定应变状态下次之,定应变和振动载荷作用后,推进剂的强度最小。定应变状态下,HTPB推进剂老化主要是粘合剂的热氧老化和基体/颗粒粘接界面损伤,60 ℃下,前期是热氧老化占主导,随后是粘接界面损伤占主导[3]。由于HTPB推进剂是高体积分数的颗粒填充复合材料,拉伸至10%应变时,会造成部分大颗粒与基体粘接界面损伤,导致大颗粒脱湿,同时会在部分颗粒周围形成微裂纹或微空穴,这些损伤是不可逆的。所以,定应变状态下,推进剂抗拉强度较无应变时小。振动载荷作用时,由于AP颗粒比基体的密度大,且定应变状态下颗粒周围有微裂纹和空穴,AP颗粒往复运动会促进微裂纹或空穴扩展,粘接界面进一步被破坏,脱湿的固体颗粒更多,颗粒的模量增强作用减弱,推进剂的抗拉强度下降;老化初期,由于颗粒周围存在初始微裂纹现象较多,振动载荷作用会进一步放大这些初始损伤,从而老化初期抗拉强度下降较大;老化后期,定应变状态下应力松,弛作用使推进剂微裂纹和微空穴减少或停止扩展,振动载荷不足以造成粘接完好的AP颗粒脱湿。因此,推进剂抗拉强度下降到一定值后变化不大。另外,长期老化时,定应变和振动载荷对AP颗粒分解形成的微裂纹或空穴的影响需要进一步试验研究。

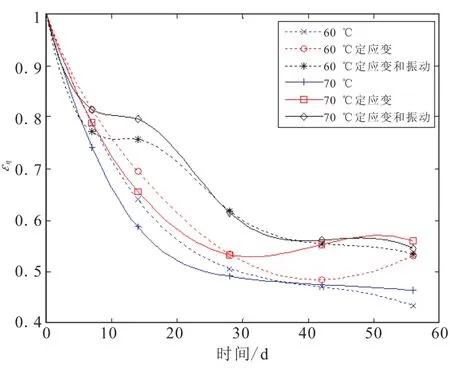

为进一步分析定应变和振动载荷对HTPB推进剂粘接性能的影响,将60℃下分别老化0、28、56 d推进剂试件的单向拉伸曲线进行对比,每个试件的最大抗拉强度与该组试件的均值近似,试件的拉伸曲线如图4(a)所示。从图4(a)中可看出,老化后试件的最大应力明显增大,最大延伸率明显降低;相同老化时间下,只有温度作用的试件应力最大,定应变状态下,振动载荷作用后,试件的应力最小,说明振动载荷作用后,推进剂的粘接界面破坏最严重。图4(b)为小型试件原位拉伸应力-应变曲线。老化后,推进剂的延伸率明显降低,振动载荷作用后最大应力也减小,小型试件的应力应变曲线与标准试件的一致。

(a)标准试件

(b)小型试件

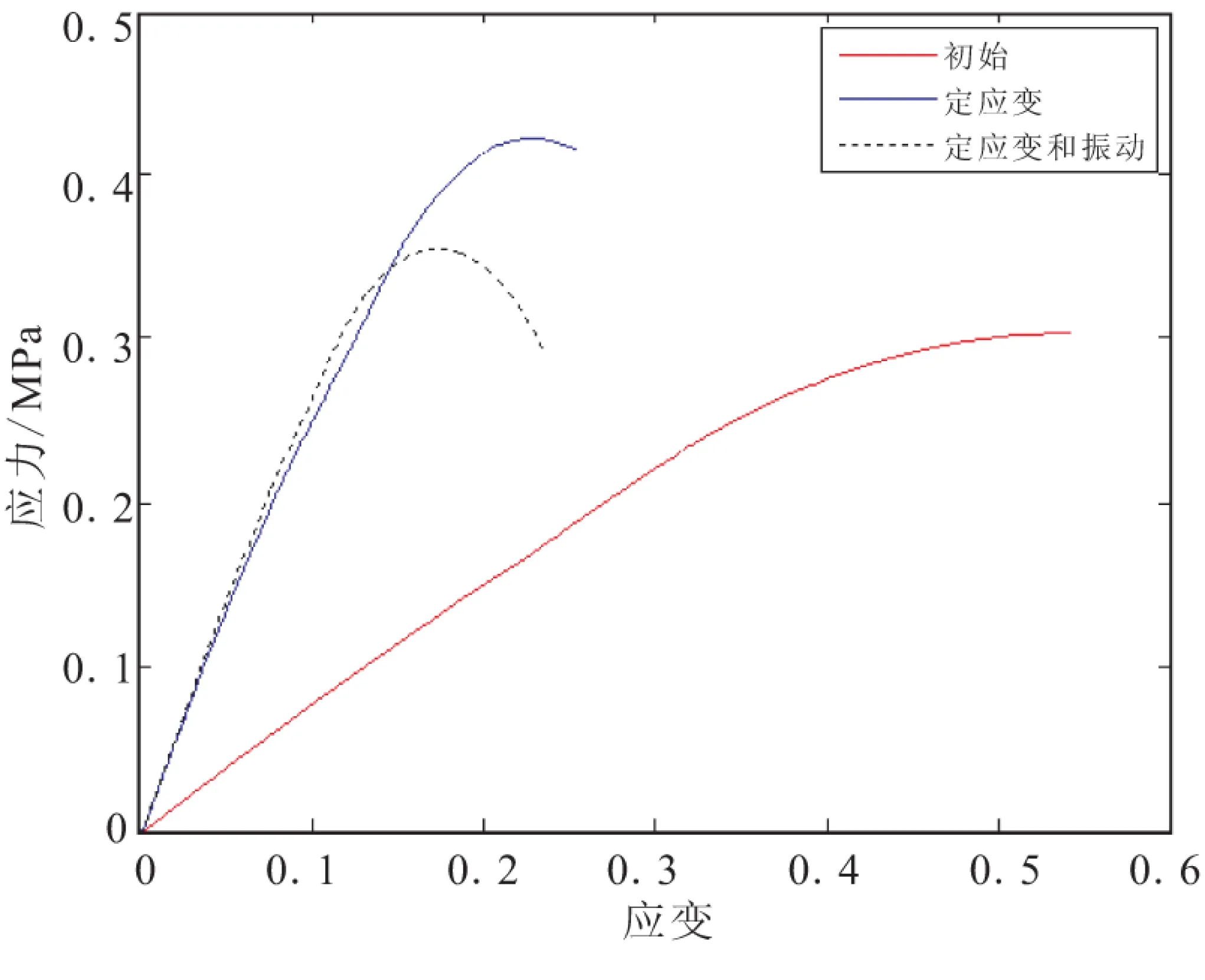

2.2小试件扫描电镜图片

采用扫描电镜对小型推进剂试件的细观破坏过程进行分析,放大倍数均为100倍。未老化、10%定应变60℃老化56 d以及10%定应变和振动载荷60℃老化56 d后,HTPB推进剂不同延伸率下电镜图片分别如图5~图7所示。由于扫描电镜分辨率和视野限制,在小试件中间位置预制裂纹,便于观察试件失效过程。从图5中可看出,未老化推进剂的粘接界面完好,在较小应变状态下,有少量大颗粒脱湿现象,单向拉伸时,大颗粒首先脱湿,且基体存在拉丝断裂现象。图6、图7中,老化后的推进剂存在AP颗粒分解现象,且在小应变状态下,能明显看到固体颗粒脱湿。由于扫描电镜无法实时观测到试件内部裂纹演化过程,试件中固体颗粒的脱湿程度不能直接判定,但相同老化时间下,推进剂试件的抗拉强度说明定应变和振动载荷作用后,推进剂颗粒/基体粘接界面损伤最严重,固体颗粒脱湿量最大。

2.3推进剂颗粒/基体粘接界面损伤分析

空穴统计增长本构模型认为,复合固体推进剂的初始弹性模量由基体的模量、颗粒体积分数和初始空穴率决定。试验研究表明,基体空穴率对推进剂力学性能影响不大,界面空穴率的增加,会导致推进剂初始模量下降[1]。因此,可将推进剂模量作为反映推进剂粘接界面损伤的损伤指标。

(a)ε=0.03 (b)ε=0.1 (c)ε=0.18

(a)ε=0.03 (b)ε=0.1 (c)ε=0.2

图8为推进剂试件初始和60 ℃老化28 d的瞬时模量曲线。老化后,推进剂的瞬时模量均明显增大。由于定应变和振动的作用,破坏了推进剂粘接界面,同一老化时间下,定应变和振动载荷作用后,推进剂的瞬时模量减小,应变越大,推进剂的瞬时模量趋于一致。这也说明试件单向拉伸断裂过程中,先是粘接界面损伤导致固体颗粒脱湿,其次才是粘合剂基体的断裂。

图8 推进剂瞬时模量曲线(60 ℃)

固体推进剂的粘弹本构方程可表示为颗粒增强系数β与基体的粘弹本构方程的乘积[14]:

(2)

随老化时间增加,固体颗粒与基体的粘附功下降、界面张力上升,界面粘接性能变差[2],在定应变和振动载荷作用下,界面出现空穴,当界面空穴足够大时,固体颗粒不再产生模量增强效果,该空穴可认为是基体中的空穴[1]。当粘接界面损伤严重时,界面空穴足够多,推进剂固体颗粒的模量增强效果减弱,为修正振动载荷和定应变对推进剂模量的影响,引入固体颗粒模量增强作用衰减系数α,将推进剂的本构关系表示为[15-16]

(3)

高温老化时,基体交联密度和模量的增加速率比推进剂的模量增加速率大[17],由于文中未测试老化后基体的模量和交联密度及推进剂的交联密度,不能直接确定固体颗粒模量增强作用衰减系数,根据文献[2-3]试验结果,估算出零应变70 ℃老化28、56 d时, 分别为0.965、0.898。定应变和振动载荷作用后的α值等于相同老化时间下试件最大应力的比值(小于1)乘温度作用下的α值。如70 ℃定应变老化28 d的α值为

α=0.766/0.797×0.965=0.927

(4)

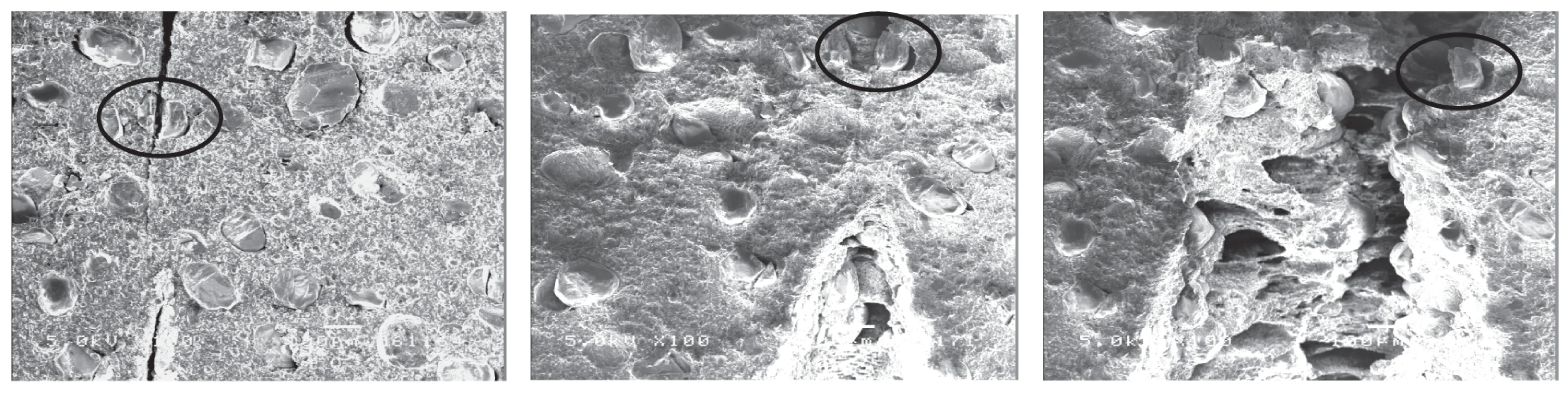

表2为70 ℃老化后推进剂试件力学性能参数,损伤门槛值是指推进剂试件dσ/dε最大值时的应力值,单向拉伸应力大于门槛值时,粘接界面开始产生损伤,推进剂的模量开始下降。由表2可知,同一老化时间下,定应变和振动载荷作用后,推进剂的初始模量和最大应力都减小,固体颗粒的模量增强效果降低;随着老化时间的增加,颗粒增强作用衰减系数从初始值(值为1)开始下降,老化时间越长α下降越大,定应变状态下,振动载荷作用后,α下降最大。

表2 试件力学性能参数(70 ℃)

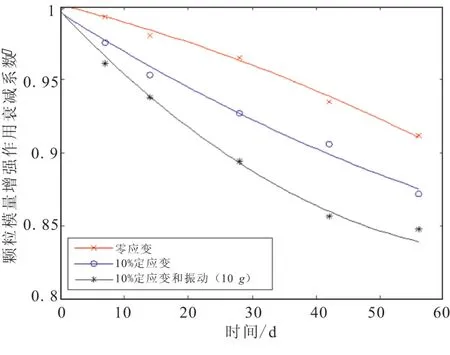

图9为HTPB推进剂70 ℃老化时,不同载荷作用下,颗粒增强作用衰减系数变化曲线。由图9可知,老化载荷作用后,颗粒模量增强作用衰减系数均减小,表明老化载荷均会造成推进剂粘接界面损伤;定应变状态下,振动载荷作用后,该系数变化最大,说明推进剂粘接界面损伤最严重,固体颗粒模量增强效应减弱程度最大。试验数据表明,颗粒增强作用衰减系数的变化,能反映推进剂基体/颗粒粘接界面的损伤状态,其数值越小,粘接界面损伤越严重,系数α与振动加速度、定应变大小等因素关系,还有待进一步研究。

图9 颗粒模量增强作用衰减系数变化曲线(70 ℃)

3 结论

(1)高温老化、定应变和振动载荷的作用都会破坏HTPB推进剂粘接界面、降低固体颗粒的模量增强作用,定应变会导致部分固体颗粒脱湿及固体颗粒周围微裂纹或空穴扩展,定应变状态下,振动载荷的作用会促进微裂纹或空穴的聚合,造成更多的固体颗粒脱湿。

(2)由于应力松弛作用,定应变和振动载荷对推进剂力学性能影响会逐渐减小,长期老化时,振动载荷对推进剂粘接界面影响不可忽略。

(3)颗粒增强作用衰减系数的变化,能反映推进剂粘接界面的损伤状态,其数值越小,推进剂粘接界面损伤越严重,系数α与振动加速度、定应变大小等因素的关系,还有待进一步研究。

[1]赵玖玲,强洪夫.复合固体推进剂宏细观损伤机理[M].

北京:中国宇航出版社,2014.

[2]张兴高,张炜,芦伟.HTPB推进剂贮存老化特性及寿命预估[D].长沙:国防科技大学,2009.

[3]常新龙,简斌,刘承武,等.HTPB推进剂定应变老化性能实验[J].推进技术,2010,31(5):576-580.

[4]阳建红,李学东,赵光辉.HTPB推进剂细观损伤机理的声发射实验研究[J].推进技术,2000,21(3):67-70.

[5]王亚平,王北海.丁羟推进剂拉伸脱湿的电子显微镜观测[J].固体火箭技术,1998,21(2):71-74.

[6]HO S Y.Viscoelastic response of solid rocket motor components for service life assessment[J].Journal of Materials Science,1997,32(19):5155-5161.

[7]常新龙,余堰峰,张有宏,等.HTPB推进剂老化断裂性能试验[J].推进技术,2011,32(4):564-568.

[8]赵玖玲,强洪夫.基于粘附功的复合推进剂AP/基体界面损伤宏细观仿真[J].固体火箭技术,2011,34(5):614-619.

[9]袁嵩,汤卫红,李高春.复合推进剂的细观失效机理分析[J].固体火箭技术,2006,29(1):48-51.

[10]职世君,孙冰,张建伟.基于表面粘接损伤的复合固体推进剂细观损伤数值模拟[J].推进技术,2013,34(2):273-279.

[11]刘承武,阳建红,陈飞.改进的Mor-iTanaka法在复合推进剂非线性界面脱粘中的应用[J].固体火箭技术,2011,34(1):67-70.

[12]韩波,鞠玉涛,周长省.HTPB推进剂粘聚断裂研究[J].固体火箭技术,2013,36(1):89-93.

[13]Matous K,Inglis H M,Gu X,et al.Multiscale modeling of solid propellants:From particle packing to failure[J].Composites Science and Technology,2007,67:1694-1708.

[14]李金飞,张利平.基于实测舰载振动环境的固体发动机药柱应力应变分析[J].固体导弹技术,2014, 102(3):54-58.

[15]姚东,张光喜,高波.考虑应力状态的HTPB/AP推进剂含损伤热-粘弹性本构方程[J].固体火箭技术,2014,37 (4):496-499.

[16]彭威.复合固体推进剂粘弹损伤本构模型的细观力学研究[D].长沙:国防科技大学,2001.

[17]李旭昌,焦剑,姚军燕.丁羟粘合剂体系化学结构与力学性能的相关性[J].固体火箭技术,2010,33(3):307-310.

(编辑:崔贤彬)

Effects of vibration load and constant strain on the binder/particle adhesive surface of HTPB propellant

LI Jin-fei1,HUANG Wei-dong1,LI Gao-chun1,WANG Wen-shuang1,SHI Jian-xun2

(1.Naval Aeronautical and Astronautical University,Yantai264001,China;2.The 91515th Unit of PLA,Sanya572016,China)

In order to study the effect of vibration load and constant strain on the particle/binder adhesive surface of HTPB propellant,two sets of high temperature aging experiments of HTPB propellant with constant strain and vibration load were conducted.The mechanical properties of propellant with different load and aging time were measured by uniaxial tension test,and the microscopic fracture process of small specimen were observed by the scanning electron microscopy (SEM). Based on the particle reinforced constitutive theory,the damage law of propellant adhesive surface was analyzed.Results show that the initial modulus and maxium tensile strength of HTPB propellant were decreased under vibration load and constant strain,the particle/binder adhesive surface of propellant can be destroyed by high temperature,constant strain and vibration load,and the effect of particle reinforced on modulus equally decreases.Especially,the adhesive surface was seriously damaged under both vibration load and constant strain.

HTPB propellant;adhesive surface;microscopic damage;particle reinforced;mechanical properties

2015-07-17;

2015-08-13。

装备预先研究项目(51328050103)。

李金飞(1988—),男,博士生,研究方向为发动机可靠性与推进剂性能研究。E-mail:lijinfei_03@163.com

V512

A

1006-2793(2016)04-0503-06

10.7673/j.issn.1006-2793.2016.04.010