端羟基聚醚砜改性TDE-85/DDS体系的研究①

蒋德意,周 权,倪礼忠,沈 康,徐其磊

(华东理工大学 材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

端羟基聚醚砜改性TDE-85/DDS体系的研究①

蒋德意,周权,倪礼忠,沈康,徐其磊

(华东理工大学 材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海200237)

以4,5-环氧四氢邻苯二甲酸二缩水甘油酯(TDE-85)为树脂基体,二氨基二苯砜(DDS)为固化剂,端羟基聚醚砜(PES)为增韧剂,制备了TDE-85/DDS/PES共混体系,对固化树脂的增韧效果进行表征,并通过DSC分析改性环氧树脂基体玻璃化温度与PES含量之间的关系以及PES含量对改性体系固化剂用量的影响。结果表明,加入一定量的PES可与TDE-85形成半互穿网络的均一相,提高环氧树脂的韧性。随着PES含量的增加,改性树脂的玻璃化温度由TDE-85/DDS的195.3 ℃提高到212.0 ℃(PES添加量20 phr,固化剂用量70%)。改性体系的玻璃化温度与固化剂的用量有关,PES加入量越多,达到玻璃化温度最高值时,所用固化剂用量越少。随着PES含量的增加,基体树脂耐温性也得到提升。

聚醚砜;环氧树脂;改性树脂;玻璃化温度

0 引言

热固性的环氧树脂(EP)具有良好的粘接性、耐化学腐蚀性、电绝缘性以及良好的加工性,广泛用于胶粘剂、耐腐蚀涂料、绝缘材料以及高性能的复合材料等领域[1-3],可用于火箭尾翼片、穿甲弹弹拖、声呐鳍板等结构中。但由于环氧树脂固化后交联密度大,材料具有较大的脆性,限制了其在火箭发动机壳体等领域的一些应用[4],因此近些年对环氧树脂改性的研究热度一直很高[5]。目前,环氧树脂增韧改性研究主要集中于:橡胶弹性体改性[6],嵌段共聚物改性[7],液晶聚合物改性[8],热塑性树脂改性[9],齐聚倍半硅氧烷结构改性[10],核壳结构改性[11],互穿网络结构改性[12]。但目前存在的主要问题是,这些改性方法大多只侧重于分析增韧过程中力学性能、增韧机理变化的研究,很少有研究分析增韧剂对树脂基体固化反应的影响。

热塑性树脂(Thermoplastic resin)具有热变形温度高、力学性能优良等特点,用作环氧树脂的增韧剂,在大幅度提高其韧性的同时,不引起模量及耐温性的下降[13-15]。本文研究聚醚砜(PES)改性TDE-85/DDS体系,在不损失耐温性的前提下,改善体系的韧性。采用DSC研究增韧过程中PES含量对树脂基体玻璃化温度的影响。

1 试验

1.1原料与试剂

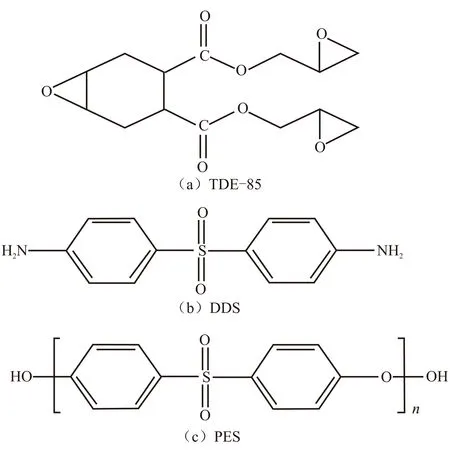

TDE-85环氧树脂,淡黄色液体,环氧值0.85 eq/100 g,天津市合成材料工业研究所;4,4’-二氨基二苯基砜(DDS),白色结晶粉末,化学纯,国药试剂;端羟基聚醚砜(PES),工业品,巴斯夫。以上3种物质结构式见图1。

图1 3种原料的分子结构式

1.2TDE-85/DDS/PES固化树脂的制备

分别将一定量的聚醚砜(PES)加入到TDE-85树脂中,在150 ℃油浴锅内加热搅拌,直至PES完全熔解在TDE-85内,后降温至120 ℃加入DDS搅拌熔解,直至形成完全透明均相的溶液,体系的配方见表1。将上述混合好的树脂溶液在120 ℃真空烘箱内脱气泡1 h,趁热浇铸在模具中,放置于烘箱内加热固化,固化工艺为150 ℃/2 h-180 ℃/2 h-210 ℃/2 h。

1.3性能测试

断裂韧性试验:按照ASTM-D-5045—95标准,采用进行测试,采用深圳新三思试验机,对固化树脂试样进行断裂韧性试验,试样尺寸为60 mm×12 mm×6 mm,加载速度2 mm/min。

冲击试验:按照国标GB/T 2571—1995,采用承德材料实验机厂UJ-40型冲击试验机,对固化树脂试样进行无缺口简支梁冲击试验,试样尺寸为120 mm×15 mm×10 mm。

表1 TDE-85/DDS/PES体系的配方

扫描电镜观察:采用日本日立公司S-4800型扫描电子显微镜,对试样冲击断面及淬段刻蚀后断面进行观察,断面表面喷金处理。

DSC分析:采用德国NETZSCH DSC200F3进行测试,所有测试均在高纯度氮气保护下进行,氮气流量为50 ml/min。固化后的环氧树脂先从25 ℃以10 ℃/min的升温速率升温至250 ℃,再以相同速率降温至0 ℃,消除热历史,再以10 ℃/min的升温速率升温至250 ℃,测试玻璃化温度。

热重(TGA)分析:采用德国NETZSCH TG209F1热重分析仪,在N2氛围下对TDE-85/DDS/PES进行耐热性测试,升温速率10 ℃/min。

DMA分析:采用日本UBM Rheogel E4000型动态力学分析仪,采用3点弯曲方法进行测试,样条尺寸为40 mm×6 mm×3 mm,升温速度为5 ℃/min,温度范围100~300 ℃,频率为1 Hz。

2 结果与讨论

2.1PES对TDE-85/DDS/PES玻璃化温度的影响

在以往通过热塑性树脂改性环氧树脂体系过程中,学者往往研究改性过程中热塑性树脂含量对树脂体系力学性能的影响[9],很少涉及改性过程中热固性树脂含量对树脂体系玻璃化温度以及对固化剂含量的影响。本文以E0作为空白对比体系,按照环氧基团与胺基化学当量比计算为理论添加量100%,DDS的添加量分别为理论添加量的60%、70%、80%、90%、100%、110%、120%。通过图2发现,E0体系的玻璃化温度随着DDS用量的增加呈现先增加、后降低的趋势,当DDS用量为100%时,达到最大值(195 ℃)。这是因为在a/e(胺与环氧当量比)<1时,由于DDS不足,使得固化物不能产生紧密的交联网络,所以Tg值较低;在a/e>1时,由于DDS过量,体系中存在一部分未参加反应的氨基小分子,所以Tg值也较低;只有在a/e趋于1时,固化物的交联网络均一,且具有致密交联结构,此时Tg值最高。

在TDE-85/DDS体系中加入PES后,通过DSC测得的Tg发现,Tg的最高值不是出现在a/e趋于1时,而是出现在a/e<1时,且随着PES用量的增加,达到最高Tg时,DDS的用量减少,E0、E5、E10、E15、E20体系达到最大Tg时的DDS用量分别为100%、100%、90%、80%、70%。这可能与PES中的羟基与TDE-85中的环氧基团参加反应有关,促进了固化反应的进行。

图2 TDE-85/DDS/PES体系玻璃化转变温度

在羟基与环氧基团反应的过程中,在环氧基团大分子链中引入了PES长链大分子,从而使交联网络运动更加受阻,从而提高了固化树脂的Tg,且PES加入量越多,Tg越高,E0、E5、E10、E15、E20体系的最大Tg分别为195、202、203、209、212 ℃。

2.2PES增韧TDE-85/DDS力学性能

对固化后的环氧树脂浇注体进行断裂韧性测试,E0体系的断裂韧性测试结果如表2所示。可发现,当固化剂含量为理论添加量时,断裂韧性为0.563 5 MPa·m1/2,达到最大值,当固化剂含量少于或超过理论最大值时,断裂韧性都低于最大值。这是由于当固化剂含量过少时,树脂体系固化不完全;当固化剂含量过高时,体系中存在部分未反应的氨基小分子。

表2 E0体系在不同化学当量比下的断裂韧性

由于TDE-85环氧树脂固化时往往是高度交联,导致固化物脆性很大,因而限制了其应用。PES在室温下,可与环氧树脂相容,在环氧树脂的固化过程中,PES可与环氧树脂形成半互穿网络结构(半-IPN)。且PES力学性能高,热变形温度高。基于上述特性,将PES加入TDE-85/DDS树脂体系中,有望改善体系的韧性。

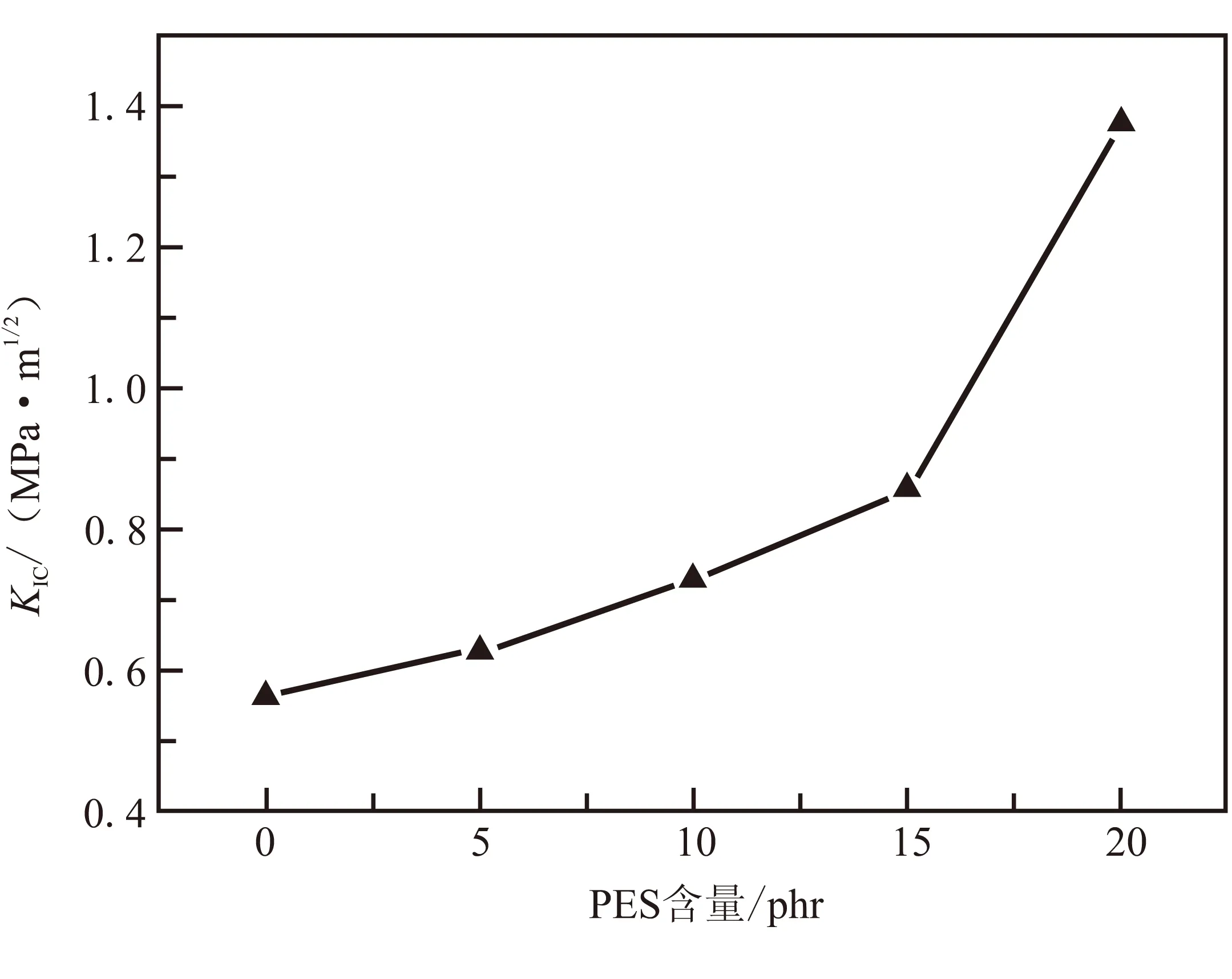

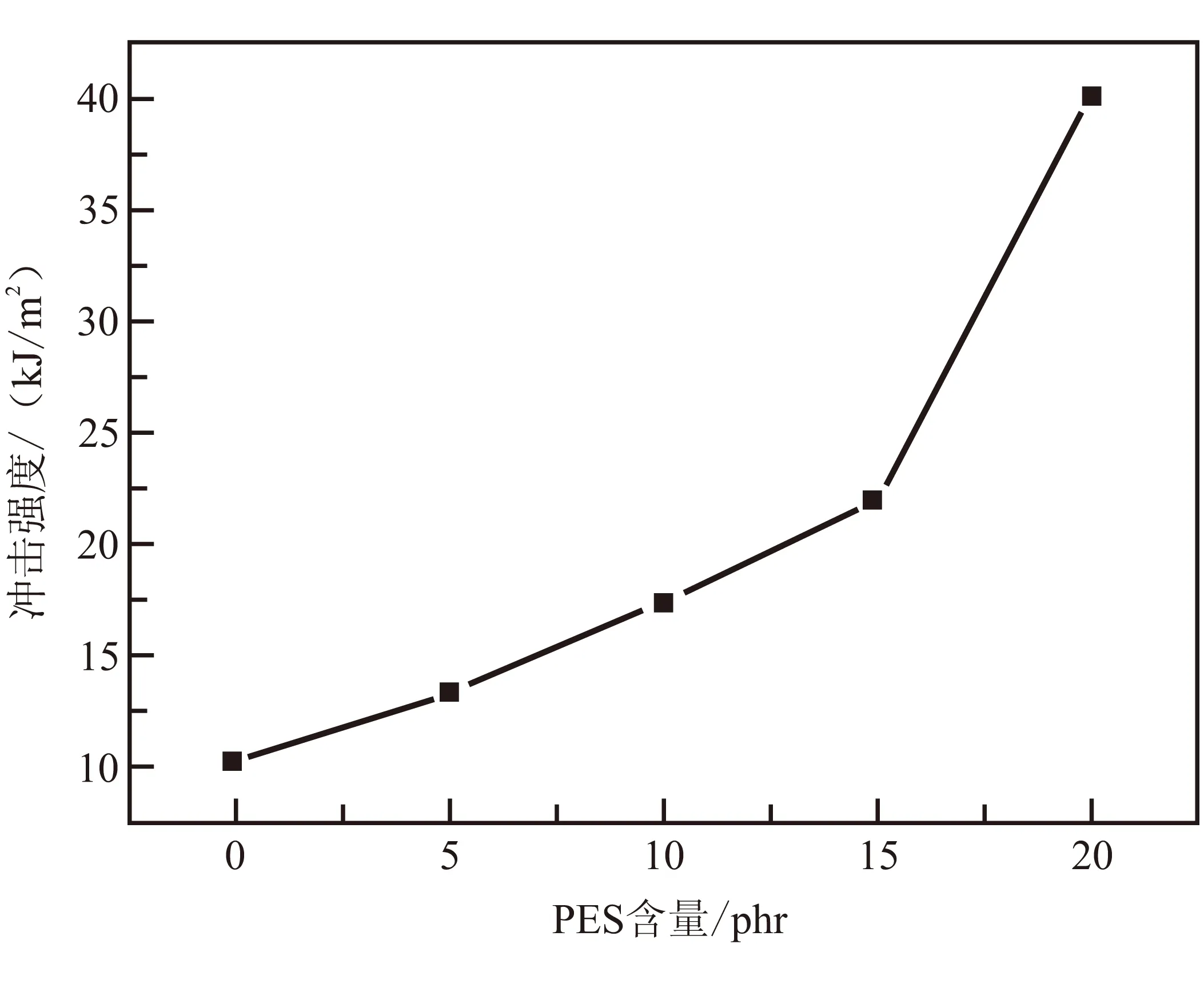

图3是TDE-85/DDS/PES固化树脂的断裂韧性和简支梁冲击强度与PES含量的关系。由图3中可看出,随着PES含量的增加,树脂体系的断裂韧性和冲击强度逐渐增强。其中,当聚醚砜添加量为20 phr时,树脂的断裂韧性和冲击强度达到最大值,分别为1.37 MPa·m1/2、40 kJ/m2,与未添加PES的TDE-85/DDS相比,增幅分别达143%和290%。

(a)断裂韧性

(b)冲击强度

由于PES颗粒的存在,应力场不再是均匀的,PES颗粒不仅起到了应力集中物的作用,阻碍裂纹的发展,而且在拉伸过程中处于分散相的PES粒子受周围强大的静压作用,静压至一定程度时PES粒子产生屈服形变(冷拉现象),吸收大量的能量,从而提高环氧树脂的韧性[16]。PES对基体树脂的增韧效果是与PES在基体树脂中的微粒尺寸有关系的[17],当PES添加量达到20 phr时,PES在树脂基体中开始出现连续相,不再以微粒存在,此时增韧效果最好。

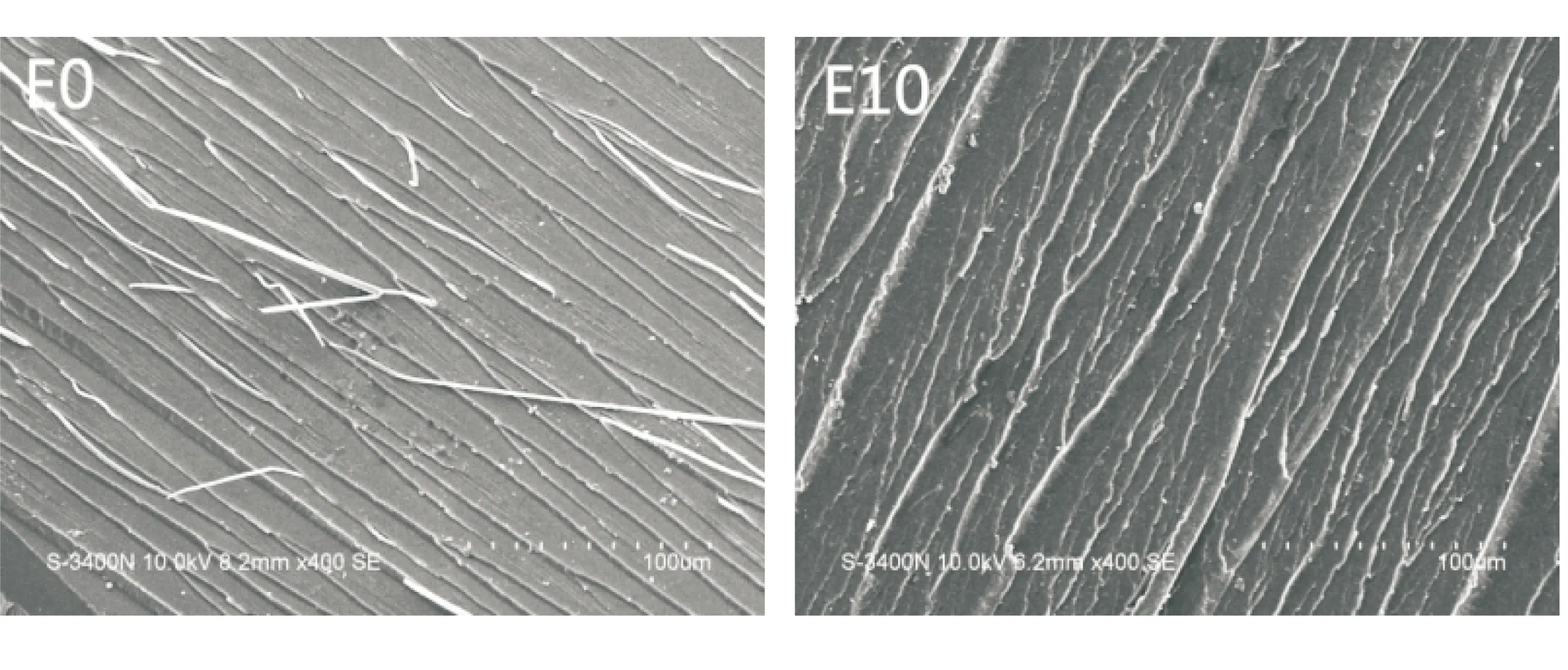

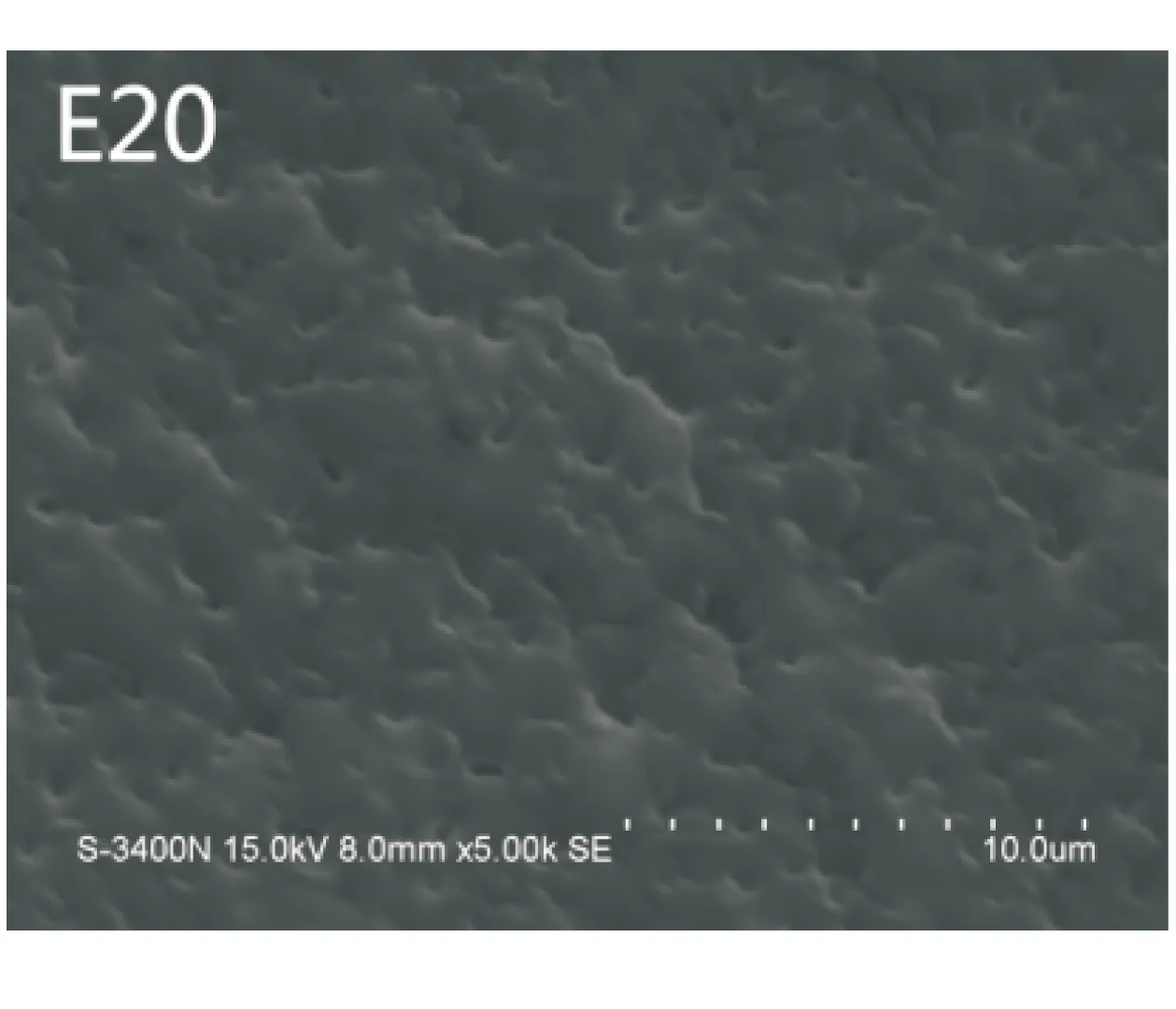

图4是体系E0、E10、E20冲击断面SEM图。

图5为体系E5、E10、E20用液氮淬段后经二氯甲烷刻蚀后的SEM图。

(a)E0 (b)E10

(c)E20

(a)E5 (b)E10

(c)E20

由图4可见,E0体系断面为平滑的表面,裂纹几乎呈直线状,在裂纹末端未出现褶皱,因此纯的环氧树脂表现为脆性特点。经PES改性后,环氧树脂的断面明显变的粗糙,裂纹都不再沿直线方向发展。尤其是添加量为20 phr时,断面变得格外粗糙,断裂面呈现鱼鳞状的凹凸面,犹如拉断了的面团,呈现极好的韧性。这一结果与冲击强度测试的结果相符。由图5可看出,对于E5、E10体系,PES颗粒均匀分散在树脂体系中,形成一种典型的“海岛”结构,且PES刻蚀后形成的孔洞尺寸由5 μm(E0)增大到10 μm(E10),当PES含量增加到20 phr后,PES在树脂体系中形成了连接球状颗粒相结构。按照Inoue的说法[18],这是一种特殊的连续相结构,能极大地改善树脂体系的韧性,这一结果与TDE-85/DDS/PES体系力学测试结果吻合。

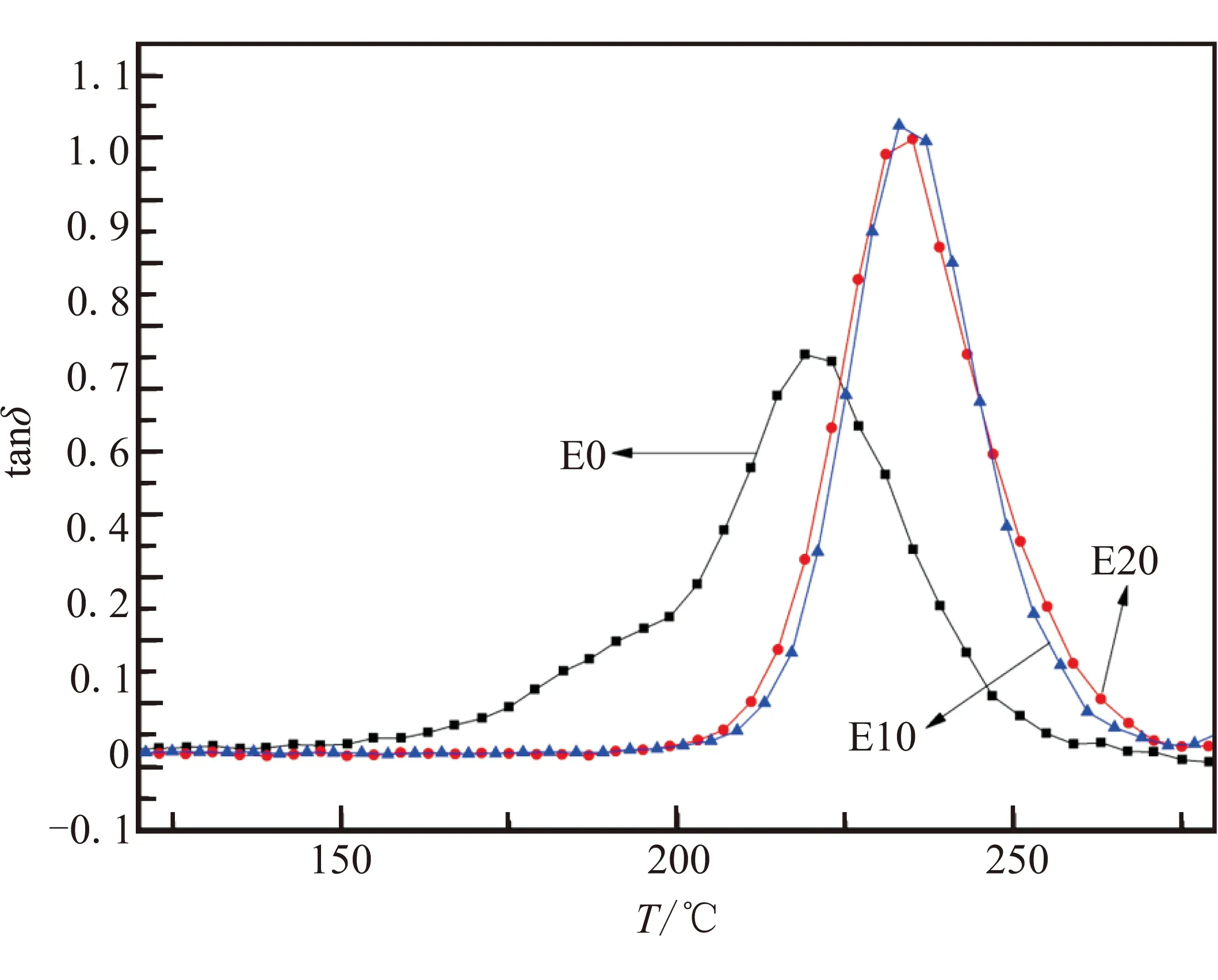

2.3PES改性TDE-85/DDS体系DMA分析

图6是不同体系的DMA曲线图,由图6可看到,E0树脂体系表现出单相结构特征,仅仅显示出了纯环氧树脂的损耗峰温度为229 ℃。PES的加入,树脂体系仍只有一个损耗峰,在231 ℃左右,未表现出明显的两相特征,且随着PES含量的增多,对这一损耗峰的影响不大。这一现象表明,由于端羟基参与环氧树脂的固化反应,可与树脂形成半互穿网络的均一相。

图6 TDE-85/DDS/PES体系DMA曲线

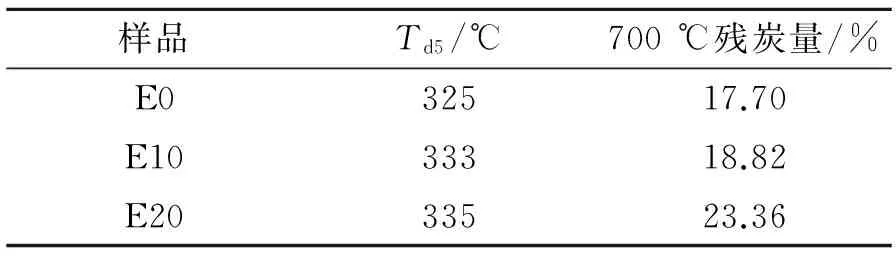

2.4PES对TDE-85/DDS体系热稳定性的影响

图7是不同体系的TGA曲线图,表3列出了由TGA曲线得到的各体系的Td5和在700 ℃的残炭量。从表3可看到,E10树脂的Td5比E0提高了8 ℃,且随PES含量的增加,树脂的Td5逐渐提高,这主要是由于引入的砜基具有良好的耐热性。另外,随着PES含量的增加,树脂体系在700 ℃的残炭量由17.70%提高到23.36%。

因此,TDE-85/DDS/PES树脂体系的热稳定性要优于TDE-85/DDS树脂体系。PES的添加,不仅提高了树脂韧性,还提高了树脂体系的热稳定性。

图7 TDE-85/DDS/PES树脂体系TGA曲线

表3 TDE-85/DDS/PES树脂的热失重数据

3 结论

(1)端羟基PES可有效增韧TDE-85/DDS体系,与树脂体系形成半互穿网络。当其添加量为20 %时,增韧效果最好,改性树脂的断裂韧性增加了143 %,冲击强度增加了290 %。

(2)PES的加入,会影响TDE-85/DDS体系的固化反应,对于同一改性树脂体系,达到玻璃化温度峰值时的固化剂用量并非按照等当量比加入,而是与PES的质量分数有关,加入聚醚砜越多,达到玻璃化温度峰值时的固化剂用量越少。

(3)对不同TDE-85/DDS/PES体系,树脂体系的玻璃化温度随着PES用量的增多而提升。

(4)PES的添加,有利于提高TDE-85/DDS树脂体系的热稳定性。随着PES添加量的增加,树脂体系的Td5和残炭量(700 ℃)也有提高。

[1]陈平.环氧树脂及其应用[M].北京:化学工业出版社,2011.

[2]倪礼忠,周权.聚合物基复合材料[M].上海:华东理工大学出版社,2007:93.

[3]费斐,虞鑫海.TGDDM环氧树脂的研究进展[J].粘接,2009(9):68-72.

[4]黄文霖,单国荣,翁志学.双酚 A 及端羧基丁腈橡胶对环氧树脂的增韧作用[J].合成橡胶工业,2007,30(2):119-123.

[5]江金强,刘敬成,张胜文,等.环氧树脂增韧改性方法及机理研究进展[J].江南大学学报,2009,8(5):625-630.

[6]Raju Thomas,Ding Yu-mei.Miscibility,morphology,thermal,and mechanical properties of a DGEBA based epoxy resin toughened with a liquid rubber[J].Polymer,2008,49(1):278-294.

[7]Yonathan S Thio,Wu Jun-xian.Epoxy toughening using low molecular weight poly(hexyleneoxid)-poly(ethylene oxide) diblock copolymers[J].Macromolecules,2006,39(21):7187-7189.

[8]吕程,牟其伍.含环氧键的液晶高分子改性环氧树脂的研究[J].塑料工业,2008,36(6):12-18.

[9]Jin Fan-long,Park S J.Improvement in fracture behaviors of epoxy resins toughened with sulfonated poly (ether sulfone)[J].Polymer degradation and stability,2007,92(3):509-514.

[10]Zhang Zeng-ping,Liang Guo-zheng.The effect of POSS on the thermal properties of epoxy[J].Polymer Bulletin,2007,58(5-6):1013-1020.

[11]汪新民,汪国建.单组分常温交联型环氧-苯丙乳液研究[J].涂料工业,1998,28(7):15-20.

[12]朱永群,胡巧玲,付晏彬,等.同步互穿和顺序互穿对PU/EP IPN性能及结构的影响[J].高分子科学与工程,1999,15(6):148-150.

[13]可溶性聚醚醚酮改性环氧树脂的研究[J].北京化工大学学报:自然科学版,2011,38(2):36-41.

[14]Zhang Jin,Guo Qi-peng,Bronwyn L Fox.Study on thermoplastic-modified multifunctional epoxies:Influence of heating rate on cure behaviour and phase separation[J].Composites Science and Technology,2009,69(7):1172-1179.

[15]Figueruelo J E,Gómez C M,Monzó I S,et al.Thermodynamic study on phase equilibrium of epoxy resin/thermoplastic blends[J].The Journal of Chemical Thermodynamics,2008,40(4):677-687.

[16]梁伟荣,王惠民.聚醚砜增韧环氧树脂的结构与性能[J].热固性树脂,1997,12(4):12-14.

[17]许一婷,邱志平,周善康,等.PEI及其改性物增韧环氧树脂研究[J].热固性树脂,2000,15(3):25-30.

[18]Inoue Takashi.Reaction-induced phase decomposition in polymer blends[J].Prog.Polym.Sci.,1995,20:119-153.

(编辑:薛永利)

Study on TDE-85/DDS system modified with hydroxyl-terminated poly(ether sulfone)

JIANG De-yi,ZHOU Quan,NI Li-zhong,SHEN Kang,XU Qi-lei

(School of Materials Science and Engineering,East China University of Science and Technology,Key Laboratory of Specially Functional Polymeric Materials and Related Technology of Ministry of Education,Shanghai200237,China)

Epoxy resin was toughed by poly(ether sulfone)(PES)and TDE-85/DDS/PES blends were prepared.The mechanical properties of the cured resin were studied and relationship between glass transition temperature of epoxy matrix modified with PES and content of PES as well as the effect of PES content on the curing agent amount were researched.The results show that the strength and toughness of epoxy resin could be improved obviously by adding PES with some content and PES has little influence on the modulus of epoxy resin. Also,theTgof modified epoxy increases from 195.3 ℃(TDE-85/DDS)to 212 ℃(PES content 20% and curing agent amount 70%).TheTgof the epoxy matrix can be affected with the amount of curing agent,the more PES content,the lower curing agent the maxTgneed.The temperature resistance is also improved with increase of PES content.

poly(ether sulfone);epoxy resin;modified resin;glass transition temperature

2015-01-20;

2015-03-12。

蒋德意(1991—),男,硕士,研究方向为高性能环氧树脂的改性。E-mail:yibinyu@126.com

V258

A

1006-2793(2016)03-0407-05

10.7673/j.issn.1006-2793.2016.03.022