HKT800炭纤维缠绕成型复合材料性能①

顾红星,王浩静,薛林兵,赵佑军,庞培东

(1.中国科学院 西安光学精密机械研究所,西安 710119;2.江苏航科复合材料科技有限公司,镇江 212132)

HKT800炭纤维缠绕成型复合材料性能①

顾红星1,2,王浩静1,2,薛林兵1,2,赵佑军1,2,庞培东1,2

(1.中国科学院 西安光学精密机械研究所,西安710119;2.江苏航科复合材料科技有限公司,镇江212132)

为验证国产HKT800炭纤维缠绕成型复合材料性能,分别用KH树脂与WH、XA和LN树脂对比,在相同缠绕工艺下,制备了φ400 mm、φ150 mm复合材料壳体和1.6 L复合材料压力容器,并进行了水压爆破试验。HKT800炭纤维/KH树脂缠绕φ400 mm壳体爆破压力达到了16.2 MPa,φ150 mm壳体爆破压力达到了34.8 MPa,1.6 L容器爆破压力为89.6 MPa。HKT800炭纤维力学性能转化率可达到80 %以上,充分证明湿法制备的T800级炭纤维完全适用于缠绕成型工艺,基体树脂和成型工艺参数对缠绕成型复合材料器件性能均有较大影响。

炭纤维;缠绕工艺;复合材料;性能

0 引言

炭纤维缠绕成型能够依据复合材料受力情况进行工艺设计,使炭纤维的强度得到充分发挥,具有比强度高、可靠性高、生产效率高、成本低等系列优点,已成为炭纤维增强复合材料主要的成型工艺之一[1-4]。缠绕成型可广泛用于火箭壳体、压力容器、管道等系列复合材料产品的制造,已发展较成熟。产品制备过程中,需要注意的是浸胶方式、胶液含量、张力控制、固化工艺等关键工艺点。此外,最为重要的就是原材料方面,主要有炭纤维和基体树脂两部分[5-7]。

目前,国内应用到缠绕成型工艺中的炭纤维材料主要是T700炭纤维,其拉伸强度为4.9 GPa,拉伸模量为230 GPa,断裂伸长率2.1 %,炭纤维单丝直径为7 μm,因干喷湿纺工艺制备,纤维表面光滑。T800级炭纤维产品,国内以前没有能力生产,又无从购买。所以,基本没有相关应用和验证。HKT800炭纤维是最早国产化的高强中模型炭纤维,拉伸强度为5.6 GPa,模量为290 GPa,断裂伸长为1.9 %。与T700炭纤维相比,模量提高很多,纤维脆性更大,炭纤维直径为5 μm,比T700炭纤维小,另因湿法纺丝工艺,炭纤维表面存有大量沟槽。总之,HKT800炭纤维与已经应用较成熟的T700炭纤维产品有诸多不同,是否适宜缠绕成型工艺,需要具体的应用验证。

湿法缠绕成型基体树脂要有优异的力学性能外,还需要其在使用温度下具有较低的初始粘度,以及在该温度下能够保持较长时间(即适用期)的低粘度状态[8-10]。目前,针对T700炭纤维材料的缠绕成型树脂体系较多,根据具体的应用领域不同,或者应用单位的不同,都有各自的树脂体系,HKT800炭纤维作为国产新型炭纤维产品,与现有缠绕成型树脂体系的匹配性如何等系列问题,也需要具体验证。

综上所述,为验证国产HKT800炭纤维产品在缠绕成型工艺方面的可用性,本文将其与系列不同环氧树脂体系结合进行了缠绕成型复合材料的制备,并进行了性能方面的检测与对比分析。

1 材料与方法

1.1材料

HKT800炭纤维,6 K,拉伸强度5.6 GPa,弹性模量290 GPa,断裂伸长1.9 %,湿法纺丝工艺制备,表面上浆剂主成分为环氧树脂,上浆剂含量1.8 %,江苏航科复合材料科技有限公司生产。

环氧树脂选用4种缠绕成型用树脂体系,具体为KH环氧树脂,江苏科航纤维科技有限公司专门为HKT800炭纤维研制的缠绕成型用环氧树脂;WH、XA和LN环氧树脂,其他单位缠绕成型专用环氧树脂体系。

1.2测试表征

对KH树脂和WH树脂进行了流变、玻璃化转变温度和力学性能的测试,并用湿法制备了HKT800炭纤维预浸料,然后对复合材料含胶量(纤维体积分数)、孔隙率以及单向板拉伸性能等进行了测试分析,利用哈尔滨工业大学研制的五轴缠绕成型设备,分别以KH树脂、WH树脂与HKT800炭纤维缠绕成型了φ400 mm复合材料壳体,并进行了水压爆破试验;以KH树脂、XA树脂与HKT800炭纤维缠绕成型了φ150 mm复合材料壳体,并进行了水压爆破试验;以KH树脂、LN树脂与HKT800炭纤维利用金属铝内胆缠绕成型了1.6 L复合材料压力容器,并进行了水压爆破试验验证,试验方法GB/T 15385—2011,执行标准GB 28053—2011。

2 结果及讨论

2.1HKT800/KH和HKT800/WH对比分析

2.1.1KH树脂和WH树脂性能

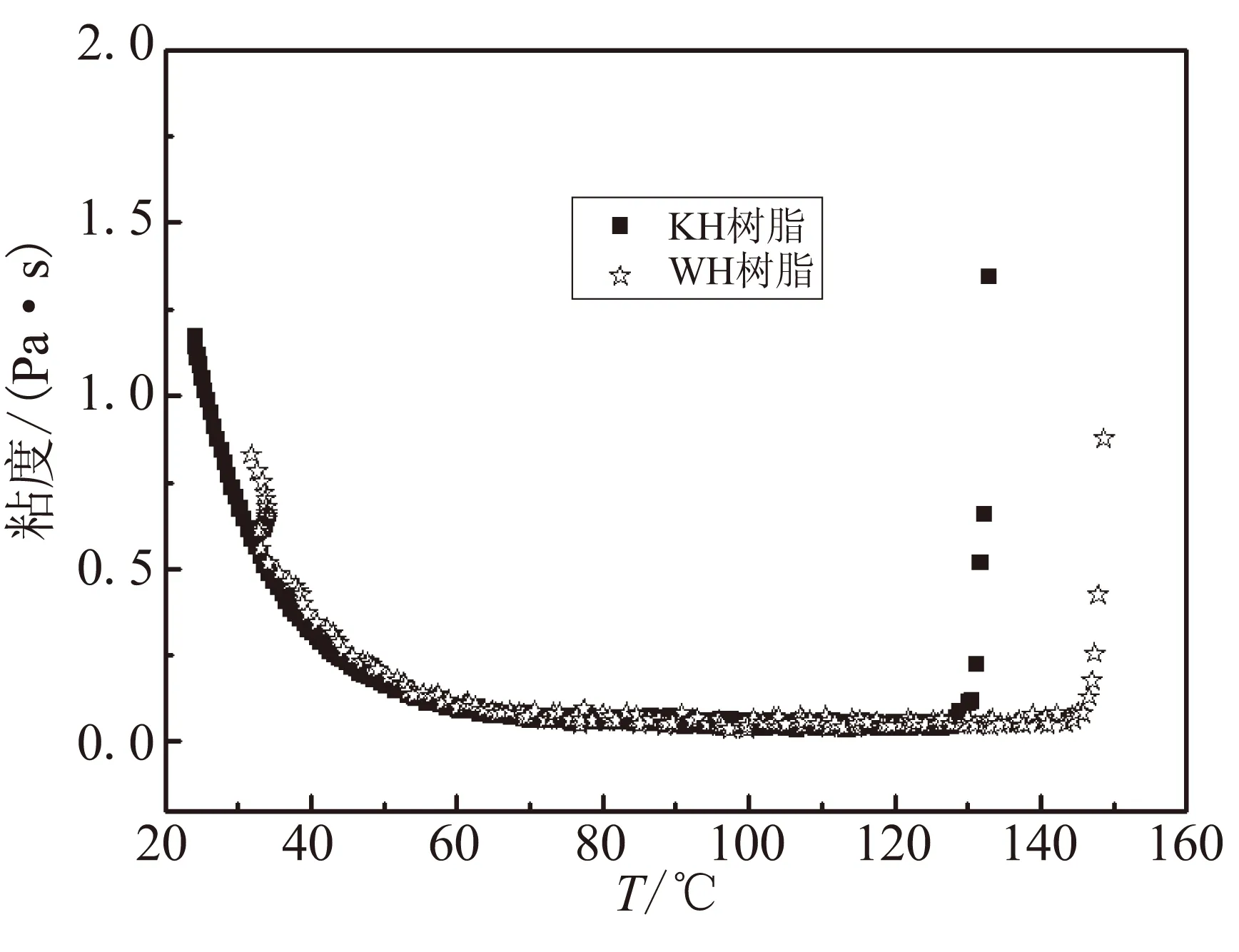

图1为KH树脂体系和WH树脂体系的升温流变性能,2种树脂在60~120 ℃均具有很高的流动性,粘度在0.04~0.1 Pa·s范围内,KH树脂凝胶温度为129 ℃,WH树脂凝胶温度为145 ℃,说明KH树脂体系反应速度更快,相对于WH树脂体系,固化温度和固化时间可大幅缩短,有利于复合材料制造成本的降低。

表1为KH和WH树脂体系浇注体性能,2种树脂体系冲击强度相近,即韧性相近,但WH树脂弯曲模量和强度相对略高一些,两者力学性能的综合对比,还需进一步考察其他指标。虽然WH树脂所需固化时间和固化温度均高于KH树脂体系,但两者玻璃化温度分别为149、152 ℃,十分接近,即其耐热性能相近。

图1 环氧树脂升温流变性能

表1 树脂浇注体性能

2.1.2HKT800/KH和HKT800/WH复合材料性能

复合材料层合板制备采用湿法预浸料/模压成型工艺。预浸料制备工艺条件完全相同,经测试,KH树脂体系预浸料含胶量45 %,明显高于WH树脂体系预浸料的33 %,说明KH树脂对HKT800炭纤维有更好的浸润性,制备预浸料过程中,炭纤维表面能粘附更多的树脂。通过层合板孔隙率测试,HKT800炭纤维/KH树脂层合板孔隙率接近0,孔隙缺陷很少,内部质量较好。而HKT800炭纤维/WH树脂单向板由于预浸料含胶量偏低,且树脂浸润性相对偏差,形成有明显的孔隙缺陷,孔隙率接近0.7 %,复合材料内部显微照片见图2。

参照GB/T 3354—1999测试,HKT800炭纤维/WH树脂单向板。拉伸强度和模量分别为2 360 、200.7 GPa,HKT800炭纤维/KH树脂单向板。拉伸强度和模量分别为2 329 、164.8 GPa。2种复合材料中的纤维体积分数分别为67 %、55 %,相差较大,无法进行复合材料性能的比较,需要对数据进行处理,以便于不同材料体系的性能对比分析。选择以纤维体积含量60 %为基准,对实测数据进行处理后的具体结果见表2。

(a) HKT800炭纤维/WH树脂 (b) HKT800炭纤维/KH树脂

表2 复合材料单向板力学性能

从表2可见,不同树脂体系相同纤维体积分数下的复合材料单向板拉伸模量几乎相等,这与炭纤维单向板拉伸模量由炭纤维模量及含量决定的规律相符。对于拉伸强度,不同树脂体系的差异比较明显,HKT800炭纤维/KH树脂单向板拉伸强度达到2 541 MPa,而HKT800炭纤维/WH树脂单向板仅为2 113 MPa,KH树脂制备的复合材料拉伸强度明显高于WH树脂体系,证明相同条件下KH树脂体系与HKT800炭纤维的匹配性相对较好。当然,此时尚未完全发挥出HKT800炭纤维的优势。所以,该树脂体系还有待于进一步优化。

2.1.3HKT800/KH和HKT800/WH缠绕成型复合材料壳体性能

为验证HKT800炭纤维在缠绕成型工艺性,在相同工艺条件下,分别以KH树脂和WH树脂为基体,用HKT800炭纤维缠绕成型制备了φ400 mm复合材料壳体,并进行了水压爆破试验。

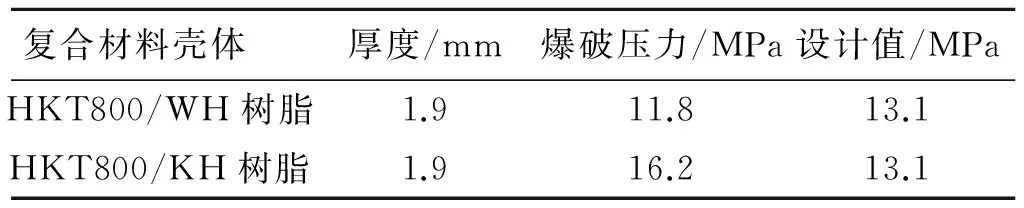

表3为HKT800炭纤维分别以KH树脂、WH树脂缠绕成型壳体水压爆破试验结果。虽然工艺设计完全相同,测试平台等条件也一致,但不同材料体系存在明显差异。

从表3可看到,复合材料壳体设计厚度均为1.9 mm,设计水压爆破压力为13.1 MPa,HKT800炭纤维/KH树脂缠绕成型壳体水压爆破值达到了16.2 MPa,超出设计值3 MPa之多,而HKT800炭纤维/WH树脂缠绕成型壳体水压爆破值仅11.8 MPa,没有达到设计目标,对比说明KH树脂体系与HKT800炭纤维匹配性更好,能使HKT800炭纤维的力学性能得到更有效转化。

表3 φ400 mm复合材料壳体水压爆破结果

2.2HKT800/KH和HKT800/XA对比分析

为进一步验证HKT800炭纤维在缠绕成型工艺方面的可用性及其与KH树脂体系的匹配性,分别以KH树脂和XA树脂为基体,用HKT800炭纤维缠绕成型制备了φ150 mm复合材料壳体,并进行了系列水压爆破试验。

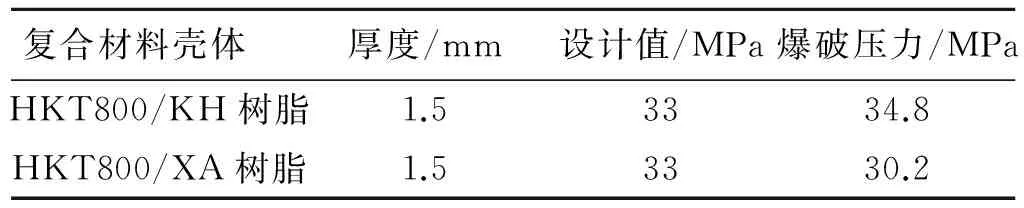

表4为HKT800炭纤维缠绕φ150 mm复合材料壳体水压爆破性能,壳体设计厚度为1.5 mm,设计爆破压力为33 MPa,HKT800炭纤维/KH树脂缠绕成型壳体水压爆破平均值达到了34.8 MPa,超出设计值,炭纤维力学性能转化率达到80 %以上,HKT800炭纤维/XA树脂缠绕成型壳体水压爆破平均值仅30.2 MPa,未达到设计值,比HKT800炭纤维/KH树脂缠绕成型壳体低4.6 MPa,炭纤维转化率70 %左右。同样,KH树脂体系与HKT800炭纤维的匹配性优于XA树脂体系,更有益于HKT800炭纤维力学性能发挥。

表4 φ150 mm复合材料壳体水压爆破结果

上述HKT800炭纤维缠绕成型复合材料壳体水压爆破试验可证明,HKT800适宜于缠绕成型工艺,如果使用匹配的树脂体系,炭纤维力学性能也能得到有效发挥,不存在所谓湿法纺丝工艺制备的T800级炭纤维因表面有大量沟槽、模量较高及单丝更细,而不能进行缠绕成型等问题。

2.3HKT800/KH和HKT800/LN对比分析

为验证HKT800炭纤维产品在具体缠绕成型器件方面的性能,结合上述试验结果,进一步研究了HKT800炭纤维与不同树脂体系相结合制备1.6 L复合材料压力容器的工艺性和力学性能。

复合材料压力容器以6061标准铝内胆为内衬,用HKT800炭纤维缠绕成型,公称容积1.6 L,设计重量1.2 kg。其中,炭纤维用量0.24 kg。共设计3种方案:LN树脂,缠绕张力60 N;LN树脂,缠绕张力20 N;KH树脂,缠绕张力20 N,其他工艺参数完全一致。具体结果见图3和表5。

可看到,HKT800炭纤维以LN树脂为基体60 N张力缠绕成型复合材料压力容器,水压爆破压力为87.2 MPa,容积变形率E为7.70 %,破口部位居于中部,破口形状为直线型,断口特征属于塑形变形,破坏模式正常。因成型时缠绕张力为60 N,炭纤维绷紧程度较高,水压爆破时容积变形率较小,复合材料崩裂时,纤维较为碎散。

HKT800炭纤维以LN树脂为基体20 N张力缠绕制备的复合材料压力容器,水压爆破压力为82.9 MPa,因缠绕张力降低,爆破压力明显减小,容积变形率得到增大,变为14.4 %。破口部位居于中部,形状为直线型,断口特征属于塑形变形,破坏模式正常,同种树脂基体,成型时,缠绕张力减为20 N,纤维绷紧程度降低,爆破时,纤维延伸空间变大,变形率增大,复合材料崩裂程度没有大张力时更为明显。

表5 复合材料压力容器水压爆破结果

缠绕张力保持20 N不变,以KH树脂为基体缠绕制备复合材料压力容器,水压爆破压力达到89.6 MPa,容积变形率为8.3 %。与同条件下LN树脂体系相比,爆破压力提高了8.1 %,复合材料力学性能得到了很大程度的提升,破口部位居于中部,破口形状为直线型,断口特征属于塑形变形,破坏模式正常。与相同条件下LN树脂制备样品相比,炭纤维断口部位更为集中,直线型更加明显,这也说明KH树脂体系能够使纤维受力更加一致,使性能转化更高,爆破压力增加。

对比HKT800炭纤维不同树脂体系下缠绕成型复合材料压力容器试验结果,同样的炭纤维用量条件下,大张力缠绕制备样品,因纤维绷紧程度高,复合材料爆破压力会有一定程度增加。KH树脂体系相比LN树脂体系,更有益于纤维力学性能的发挥,即便低张力条件下制备的样品检测结果,也高出了大张力制备的LN树脂体系样品,充分体现了KH树脂体系与HKT800炭纤维的较高匹配性和缠绕成型工艺下的优势。

3 结论

(1)HKT800炭纤维在缠绕成型工艺下制备的多种规格样品都体现出了T800级炭纤维产品的优势。水压爆破试验,炭纤维力学性能转化率达到了80 %以上,完全能够满足缠绕工艺条件下的产品研制和应用需要。

(2)相同制备工艺条件下,HKT800炭纤维以不同树脂基体制备的复合材料性能有明显差异,充分说明基体树脂对于炭纤维产品力学性能发挥的重要性。

(3)KH树脂体系,与其他树脂体系相比,在HKT800炭纤维缠绕成型方面具有一定优势,能够保证纤维力学性能的有效发挥,从复合材料性能看,KH树脂体系还有一定的优化空间。

(4)针对不同炭纤维产品和基体树脂,缠绕成型工艺中的张力控制、胶液控制等具体参数,均需要适时调整,才能更加有效保证复合材料性能的综合提高。

致谢:感谢北京航空航天大学等科研院所以及辽宁美托公司等单位在本文工作中提供的帮助。

[1]阮崇智.大型纤维缠绕复合材料壳体的结构-工艺设计问题[J].固体火箭技术, 1995, 18(2): 1-9.

[2]陈汝训.纤维缠绕圆环压力容器设计分析[J].固体火箭技术, 2006, 29(6): 446-450.

[3]张兴宏, 赵珂, 陈刚.纤维缠绕壳体的成型工艺[J].航天工艺, 2001, 32(1): 16-20.

[4]刑静忠, 陈利, 孙颖.纤维缠绕厚壁柱形压力容器的应力和应变[J].固体火箭技术, 2009, 32(6): 680-689.

[5]张世杰, 王汝敏, 廖英强, 等.碳纤维延伸率对壳体性能的影响[J].固体火箭技术, 2013, 36(5): 683-710.

[6]郑红飞, 郭晓东, 栗永锋.高性能环氧/碳纤维缠绕壳体制备及性能研究[J].航空制造技术, 2012, 57(8): 77-82.[7]李伟, 高维佳, 陈平, 等.连续纤维增强PEK-C复合材料缠绕成型工艺及性能研究[J].固体火箭技术, 2011, 34(2): 261-264.

[8]王斌, 杨建奎, 丘哲明.湿法缠绕用环氧树脂固化反应研究[J].固体火箭技术, 1998, 21(3): 64-67.

[9]王晓洁, 张炜, 刘炳禹.碳纤维湿法缠绕基体配方及成型研究[J].固体火箭技术, 2001, 24(1): 60-63.

[10]陈伟明, 王成忠, 周同悦, 等.湿法缠绕用T800碳纤维复合材料基体研究[J].化工新型材料, 2005, 33(12): 45-47.

(编辑:崔贤彬)

Properties of HKT800 carbon fiber composite in winding process

GU Hong-xing1, 2, WANG Hao-jing1, 2, XUE Lin-bing1, 2, ZHAO You-jun1, 2, PANG Pei-dong1, 2

(1.Xi'an Institute of Optics and Precision Mechanics, Chinese Academy of Sciences,Xi'an710119, China;2.Jiangsu Hangke Composite Materials Technology Company of Limited Liability,Zhenjiang212132, China)

In order to verify the properties of HKT800 carbon fiber composite in winding process,φ400 mm,φ150 mm composite shell and 1.6 L pressure vessel were prepared with KH resin and other resin using the same winding process, and then the water pressure blasting tests were carried out. Blasting pressure ofφ400 mm HKT800 carbon fiber/KH resin composite shell reaches 16.2 MPa, andφ150 mm shell reaches 34.8 MPa, the explosion pressure of 1.6 L composite pressure vessel is 89.6 MPa, the mechanical properties conversion rate of HKT800 carbon fiber is more than 80 %, which prove T800 carbon fiber made by wet process is very suitable for winding process. The same reinforced carbon fibre, resin and winding process parameters has great impact on the properties of its composites.

carbon fiber;winding process;composite;properties

2015-05-04;

2015-07-17。

中国科学院国防科技创新重点部署项目(20130516)。

顾红星(1986—),男,博士生,研究方向为炭纤维及其复合材料。E-mail:guhongxing@opt.cn

V254

A

1006-2793(2016)03-0392-05

10.7673/j.issn.1006-2793.2016.03.019