高压磨料水射流切割玻璃纤维增强塑料的试验研究*

王 军 范运杰 赵连松 徐 幸

(燕山大学机械工程学院,河北 秦皇岛 066004)

高压磨料水射流切割玻璃纤维增强塑料的试验研究*

王军范运杰赵连松徐幸

(燕山大学机械工程学院,河北 秦皇岛 066004)

对玻璃纤维增强塑料的水射流切割工艺进行了试验研究。分析了进给速度、压力、磨料流量、靶距4个主要工艺参数对切割效率、切割断面粗糙度、切缝宽度和断面斜度的影响关系。通过极差分析法确定了最优的工艺参数组合;借用Matlab编程软件对正交试验数据进行非线性多元回归分析,得到磨料水射流切割效率和切割断面粗糙度的工艺参数经验模型。

磨料水射流;切割;玻璃纤维增强塑料;工艺参数;经验模型

磨料水射流是磨料与高压水混合形成液固两相的高速射流,可以用于各种材料的冷态切割,不会改变工件的力学性能,不会产生热变形。磨料水射流加工的巨大潜力引起各国的重视。如美国、德国、日本、加拿大、澳大利亚等都大力资助该项技术的发展,对射流加工设备、射流特性与材料去除机理、切割工艺及参数优化等进行了研究[1]。例如,针对水射流切割复合材料,研究了磨料水射流切割玻璃纤维增强塑料的表面粗糙度和断面斜度;测试分析了磨料水射流切割表面形貌特征;对石榴石、氧化铝和氧化硅磨料切割玻璃进行了性能比较;建立了水射流切割参数经验模型及粗糙度预测模型[2-6]。

国内大连理工大学、南京理工大学、山东大学、中国石油大学、燕山大学等高校和机械部通用机械研究所、航空工艺研究所等先后开展了水射流加工技术的研究。例如,试验研究了水射流切割深度、断面斜度和表面粗糙度与射流压力、靶距、切割次数和进给速度的相关规律;对磨料水射流切割工艺参数进行优化;对磨料水射流切割新工艺进行试验研究[7-9]。

玻璃纤维增强塑料在传统的机械切割过程中容易导致刀具磨损严重以及材料分层、纤维拉毛、表面粗糙度差等加工缺陷。磨料水射流冷态切割无热聚集、不改变材料力学及理化性能等特点有助于克服传统切割产生的缺陷,但相关研究尚不够深入。本文试验研究了高压磨料水射流切割玻璃纤维增强塑料的工艺参数对切割效率、表面粗糙度、切缝宽度与断面斜度的影响规律,建立了切割效率与粗糙度经验模型。

1 水射流切割试验条件

试验采用国内某厂生产的1530BA磨料水射流切割机床,该机床磨料的加入方式为后混合式,主要技术参数如表1所示。

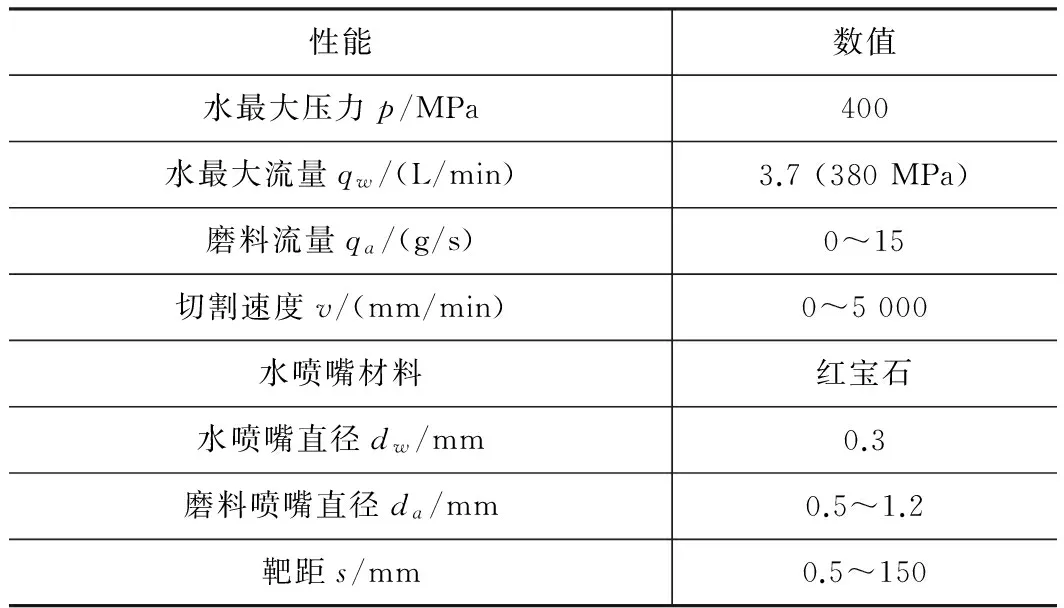

表1磨料水射流切割机床技术参数

性能数值水最大压力p/MPa400水最大流量qw/(L/min)3.7(380MPa)磨料流量qa/(g/s)0~15切割速度v/(mm/min)0~5000水喷嘴材料红宝石水喷嘴直径dw/mm0.3磨料喷嘴直径da/mm0.5~1.2靶距s/mm0.5~150

试验磨料是80#石榴石,努氏硬度为1 350,密度为3.8 g/cm3;工件材料为玻璃纤维增强环氧树脂,牌号E-51,力学性能如表2所示。

表2玻璃纤维增强环氧树脂的力学性能

弯曲强度/MPa抗拉强度/MPa抗压强度/MPa伸长率/(%)密度/(g/cm3)400~800100~300300~5001.62.5~2.8

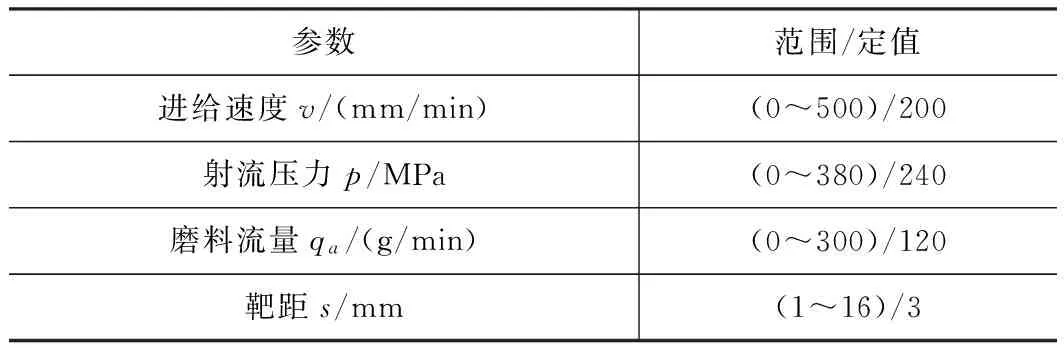

进给速度v、射流压力p、磨料流量qa和靶距s是影响切割效率与质量的主要因素[10]。采用单因素和正交试验法研究各参数的影响规律。工艺参数范围及单因素试验的参数定值见表3。用刻度探针测量切割深度,用Taylor Hobson轮廓仪测量粗糙度。

表3磨料水射流切割参数值范围

参数范围/定值进给速度v/(mm/min)(0~500)/200射流压力p/MPa(0~380)/240磨料流量qa/(g/min)(0~300)/120靶距s/mm(1~16)/3

2 高压磨料水射流切割试验

2.1工艺参数对切割效率的影响

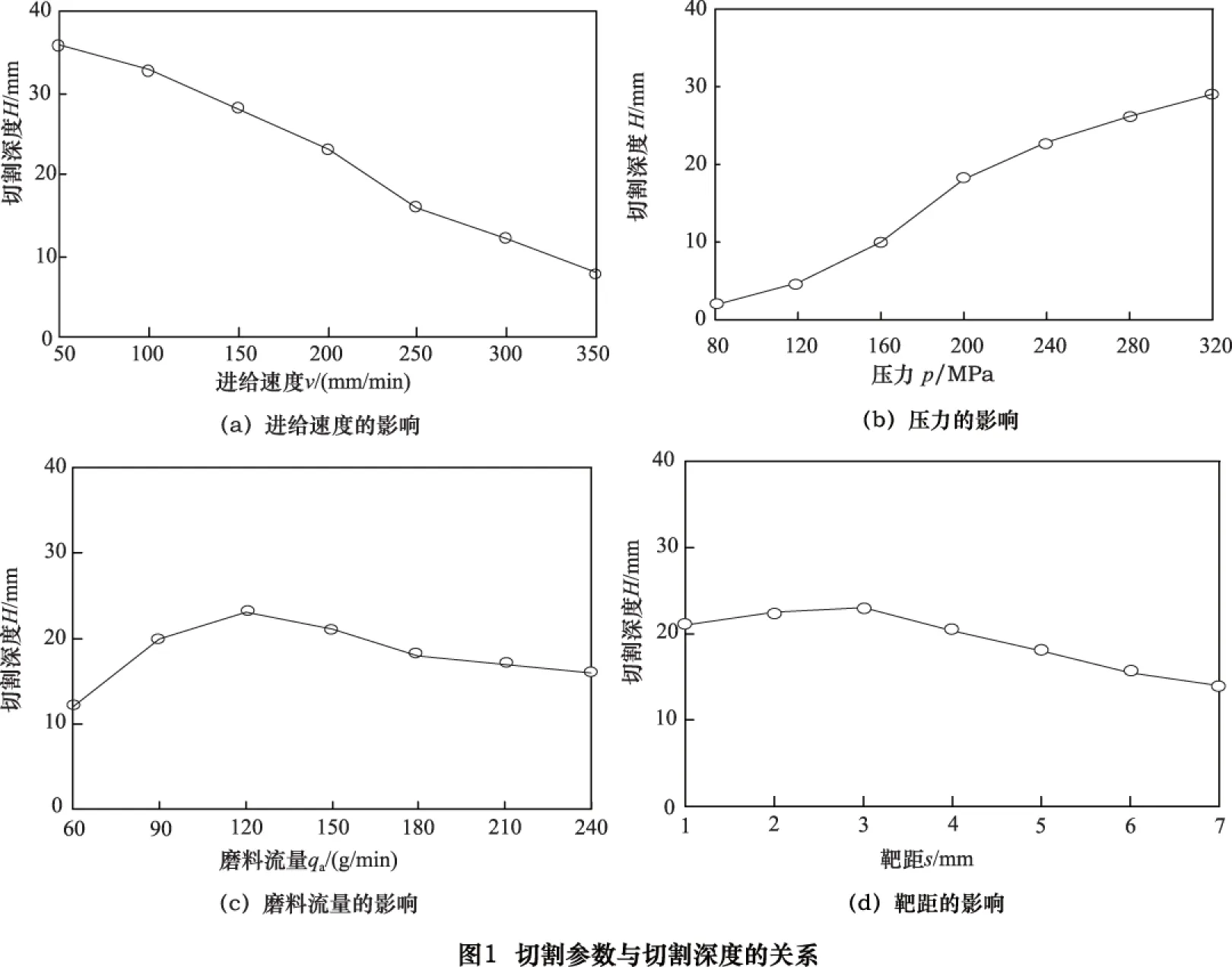

切割效率是指单位时间切割的断面面积。切割深度反映了射流侵入材料的能力,常用来间接表示切割效率。图1为各参数与切割深度的关系。

由图可见,影响切割深度最明显的因素是进给速度和射流压力,磨料流量和靶距在一定的取值内影响较小。切割深度与进给速度呈近似线性下降关系;切割深度随压力增高快速增大,因为切割深度主要与磨料水射流的能量和工件所受的冲击力有关,但在高压段增加速率有所减小;磨料流量增加,切割深度先增加后减小,最佳磨料流量与材料性能有关;靶距也存在最佳值,最佳靶距与机床射流系统有关,与加工材料无关。靶距过小时,射流尚未达到最高速度,靶距过大,射流速度下降,能量束逐渐发散。

2.2工艺参数对表面粗糙度的影响

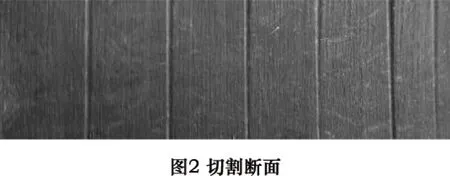

试样厚度15 mm,图2所示为不同参数下的切割断面。在离试样上表面4 mm处开始测量粗糙度,切割断面从上到下粗糙度值逐渐变大,一般上部为光滑区,下部为条纹区,但当试样厚度不大时,主要是光滑区,厚度大时则条纹区明显。图3为沿断面不同切割深度处的粗糙度值。

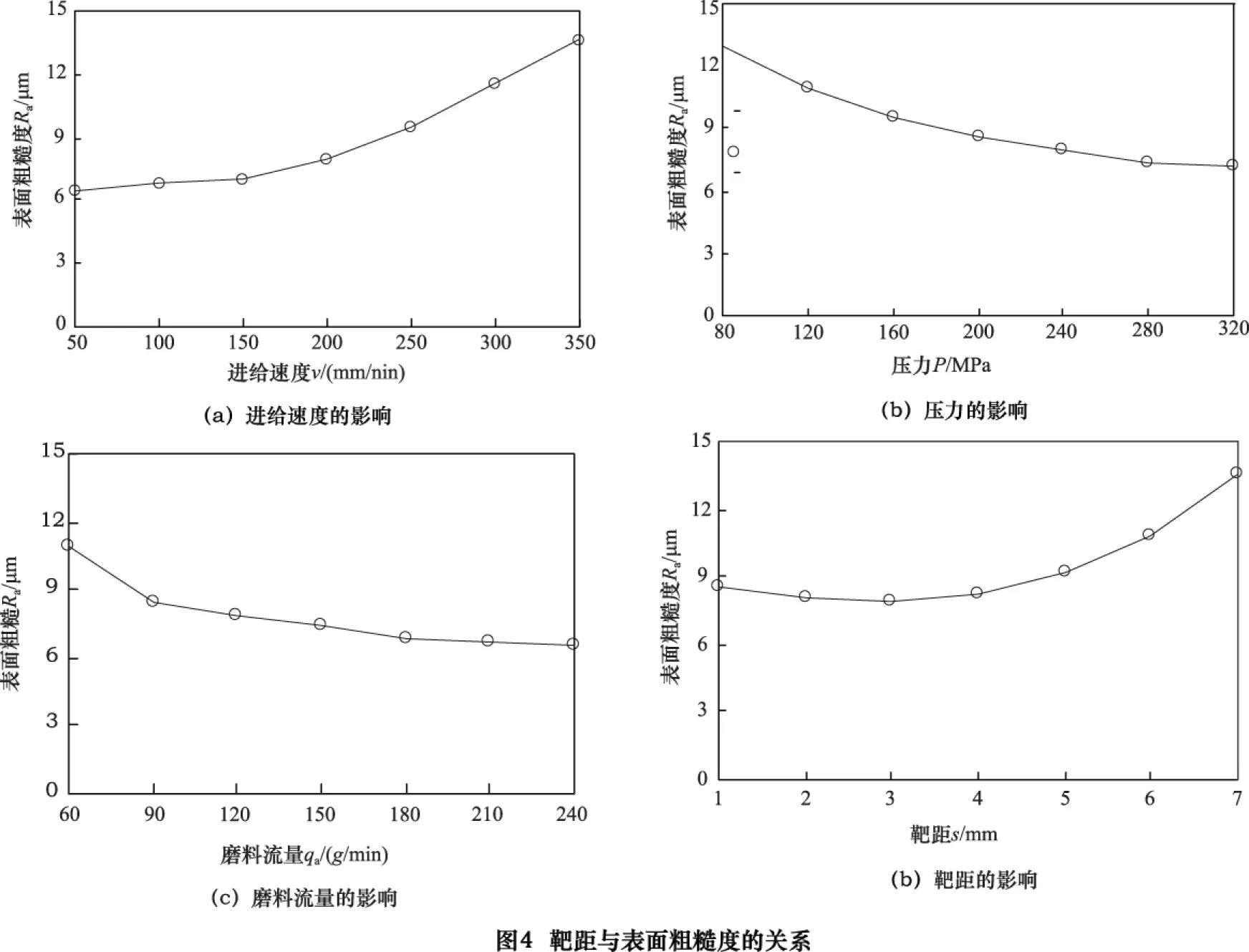

图4 所示为各参数对粗糙度的影响关系。由图可见,进给速度增大粗糙度变差,超过一定值后粗糙度值会快速增大,这是因为射流一扫而过,缺少磨粒反复冲

击去除材料的均化作用;压力增大粗糙度值减小,因为射流切割能力强,条纹小,光滑区变大;磨料流量增大粗糙度值减小,一方面与切割能力有关,另方面因为流量大时,磨料在混合腔内相互撞击破碎严重,相当于用细粒度磨料切割,但流量影响逐渐趋缓;对于靶距而言,使射流切割能力最强的靶距3 mm左右同时也是获得较好表面粗糙度的靶距。

2.3工艺参数对切缝宽度和断面斜度的影响

切缝宽度包括入口宽度和出口宽度,多数情况下入口宽度大于出口宽度,呈倒锥状;只有在进给速度很小且靶距较大时,会将射流上细下粗的锥状复映到切缝上,形成上窄下宽的正锥切缝;断面斜度为断面倾斜角正切的百分数。

由图5可见,切缝宽度随进给速度的增大而减小,而断面斜度随之增大,二者均因射流的作用时间减少所致。

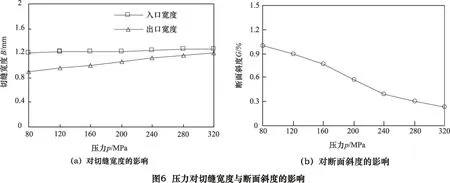

由图6可见,压力增大入口宽度有小幅增加,而出口宽度增加较大,这是因为压力主要影响射流切割能力,对射流直径影响很小。压力小时,切割能力弱,上宽下窄,随着压力升高,上下宽度差逐渐减小,压力很高时,由射流能量很大的圆柱段进行切割,故断面斜度很小。

由图7可见,磨料流量过大过小都会降低射流的切割能力,能量衰减也快,故切缝宽度减小,入口宽度与出口宽度相差大即断面斜度增大。

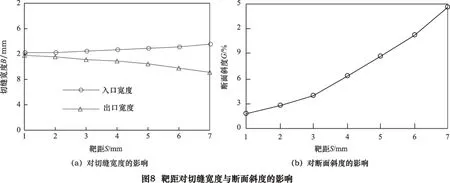

由图8可见,随着靶距增加,射流逐渐发散,直径变大,切割能力减弱,故入口宽度呈增大趋势,而出口宽度呈减小趋势,断面斜度随之增大。

3 工艺参数优化

3.1正交试验的极差分析

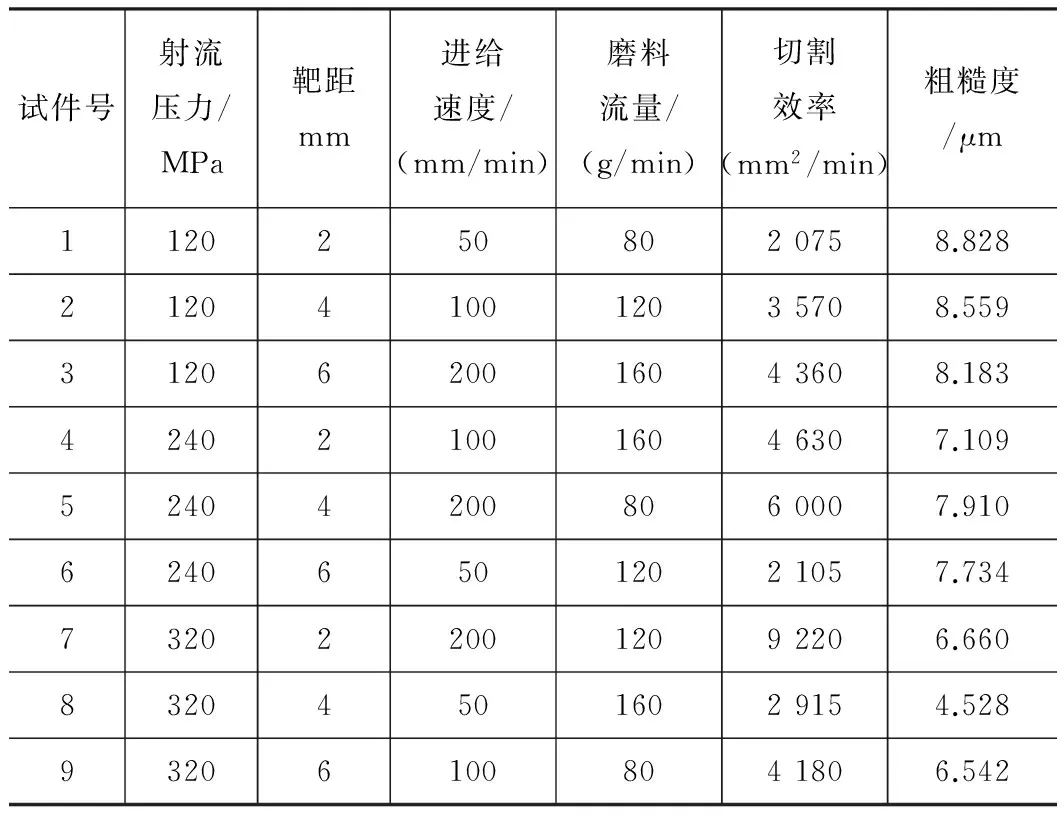

利用正交试验的极差分析法确定各影响因素对切割效率及表面粗糙度的影响程度以及最优参数组合。表4为正交试验表。

表4磨料水射流切割正交试验表

试件号射流压力/MPa靶距mm进给速度/(mm/min)磨料流量/(g/min)切割效率(mm2/min)粗糙度/μm11202508020758.8282120410012035708.5593120620016043608.1834240210016046307.109524042008060007.910624065012021057.7347320220012092206.660832045016029154.528932061008041806.542

极差有关计算公式为:

ki=Ki/m

(1)

Rj=max(ki)-min(ki)

(2)

式中:Ki为某因素水平号为i的试验结果之和;m为水平数,此试验m=3;ki为某因素水平号为i的试验结果平均值,用于判断某因素优水平和优组合;Rj为极差,该因素在其取值范围内试验结果的变化幅度,用于判断因素的主次,即对试验结果的影响程度。

切割效率和表面粗糙度的极差分析如表5和表6所示。

表5切割效率极差分析表

因素射流压力靶距进给速度磨料流量K11000515925709512255K212735124851238014895K316315106451958011905k13335530823654085k24245416241274965k35438354865273968Rj210317604162997

影响切割效率的4个因素主次顺序为进给速度v、射流压力p、靶距s、磨料流量qa。最优水平组合为:射流压力p3=320 MPa、靶距s1=2 mm、进给速度v3=200 mm/min、磨料流量qa2=120 g/min。

影响粗糙度的4个因素主次顺序为射流压力p、磨料流量qa、进给速度v与靶距s。最优水平组合为:射流压力p3=320 MPa、靶距s2=4 mm、进给速度v1=50 mm/min、磨料流量qa3=160 g/min。

表6粗糙度的极差分析表

因素射流压力靶距进给速度磨料流量K125.5722.6021.0923.28K222.7521.0022.2122.95K317.7322.4622.7519.85k18.527.537.037.76k27.587.007.407.65k35.917.497.586.62Rj2.610.530.531.14

3.2切割效率与粗糙度试验公式的建立

磨料水射流切割效率P与进给速度v、射流压力p、靶距s、磨料流量qa关系式为

式中:a1、a2、a3、a4为待定指数;K为系数。

上式为非线性函数,为了便于计算,两边取对数变换成线性函数

lgP=lgK+a1lgp+a2lgs+a3lgv+a4lgqa

设y= lgP,a0= lgK,x1=lgv,x2= lgp,x3= lgqa,x4= lgs,则有

y=a0+a1x1+a2x2+a3x3+a4x4

用Matlab语言编程软件对表4正交试验数据进行非线性多元回归分析,得到a0=1.169,a1=0.707,a2=0.399,a3=0.071,a4=-0.163,磨料水射流切割效率的经验模型为

(3)

同理得到磨料水射流切割粗糙度的经验模型为:

(4)

根据式(3)和式(4)可对切割效率和表面粗糙度进行预测,并可辅助选取工艺参数。

4 结语

(1)进给速度、压力、磨料流量和靶距对切割效率、表面粗糙度、切缝宽度和断面斜度具有各自不同的影响规律。

(2)对玻璃纤维增强塑料切割效率影响的工艺参数主次顺序依次为进给速度、射流压力、靶距和磨料流量,可利用经验模型预测切割效率。

(3)对切割断面粗糙度影响的工艺参数主次顺序依次为射流压力、磨料流量、进给速度和靶距。可利用经验模型预测表面粗糙度。

[1]Janet Folkes. Waterjet-An innovative tool for manufacturing[J]. Journal of Materials Processing Technology , 2011,209:6181-6189.

[2]Hashish M. Characteristics of surface machined with abrasive-waterjets[J]. ASME Journal of Manufacturing Science and Engineering, 1991, 113:354-362.

[3]Kvietkova M. Topography of material made by the application of abrasive water jet technology[J]. Journal of Forest Science, 2014, 60(8): 318-323.

[4]Zeng J, Kim T J. Parameter prediction and cost analysis in abrasive waterjet cutting operations[C]. Proceedings of the 7th American Watejet Conference.Stouis.MO.USA: WJTA, 1993: 175-190.

[5]Azmir M A, Ahsan A K. A study of abrasive water jet machining process on glass/epoxy composite laminate[J]. Journal of Materials Processing Tech., 2009,209(20):6168-6173.

[6]Hlavac L M, Vladan G, Stefan P, et al. Investigation of the taper of kerfs cut in steels by AWJ[J]. The International Journal of Advanced Manufacturing Technology, 2015, 77(9): 1811-1818.

[7]侯亚康,毛桂庭,阳宁.淹没磨料水射流切缝形貌研究[J]. 中国机械工程, 2011, 22(19): 2312-2316.

[8]李现华,王军,郭静涛. 高压磨料水射流切割新工艺的试验研究[J]. 制造技术与机床,2015(12):121-125.

[9]张凤莲,王秀伦. 基于混合策略的磨料水射流切割工艺参数的优化[J]. 机床与液压,2006(11):54-58.

[10]王军,耿鹏飞. 磨料水射流切割表面粗糙度的试验研究及工艺参数优化[J]. 制造技术与机床,2013(10):17-21.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Experimental study of high-pressure abrasive water jet cutting of glass fiber reinforced plastic

WANG Jun, FAN Yunjie, ZHAO Liansong, XU Xing

(College of Mechanical Engineering, Yanshan University, Qinhuangdao, 066004)

The affection relationship between the four process parameters of feeding speed, water pressure, abrasive flow rate and standoff distance with the cutting efficiency, cutting section roughness, kerf width and taper were investigated. Determine the optimal combination of process parameters by extremum difference analysis; borrow Matlab programming language software for nonlinear orthogonal experiment data regression analysis, abrasive water jet cutting efficiency and cutting section roughness parameters empirical model are achieved.

abrasive water jet; cutting; glass fiber reinforced plastics; process parameters; empirical model

TG664

A

10.19287/j.cnki.1005-2402.2016.10.007

王军,男,1965年生,博士,教授,主要从事高速加工技术及特种加工技术研究。

�艺)(

2016-02-23)

161011

*河北省教育厅科技重点项目(ZD2016138);河北省自然科学基金资助项目(E2016203192)