中央空调换热器泄漏的修复

余志炜 符惠容

【摘 要】 通过维修实例把空调换热器中紫铜管对接接头形式比较,气焊和钎焊比较,修复后经检验及使用证明火焰钎焊的优越性,保证了维修质量,延长中央空调设备的使用寿命。

【关键词】 换热器;泄漏;套接式补强接头;钎焊

【中图分类号】G64.32 【文献标识码】A 【文章编号】2095-3089(2016)22-00-02

1、前言

中小型空调设备的盘管换热器(包括冷凝器、蒸发器)多数采用集管、支管集散分布组合而成(见图1)。以其换热效果好,生产效率高,维修方便等优点广泛应用于中小型空调设备。各厂家生产的盘管换热器其结构、外观大体相同,但由于生产厂家的设备,工艺各有区别,造成产品质量优劣各异。我们前两年参加了某厂生产的60匹中央空调换热器泄漏故障维修,把紫铜管焊接结构及工艺改进改造后,修复后使用效果一直良好,得到了使用方的良好评价。

2、中央空调泄漏故障现象及原因分析

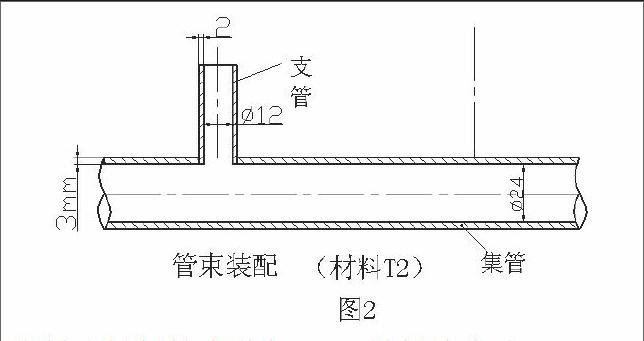

2.1中央空调投入使用四年多时间,制冷效果良好。可是某天主管部门报设备故障灯显示,制冷压缩机不能运行。经检查测试证实:制冷系统压力偏低,低压侧压力保护器动作,导致该设备不能正常工作,初步诊断为制冷系统泄漏造成。再进一步仔细检查,发现换热器管束焊接处产生裂纹而形成泄漏点。根据设备生产厂方提供资料,该换热器设计压力为2.62Mpa,工作压力高压侧为1.8~2.0Mpa,低压侧为0.45~0.6Mpa,盘管材质是T2紫铜管,支管规格为Φ12×2mm,集管规格分别为Φ24×3mm和Φ36×4mm两种。(分别用于冷疑器和蒸发器)。盘管换热器管束结构(如图2)所示,采用氧气—乙炔气焊方法焊接组成,焊丝为HS221。我们通过查阅有关资料,分析其换热器部件生产工艺存在缺点。

2.2换热器制造材料缺点分析:T2材料熔点为1050℃,焊丝HS221熔点为890℃,两者熔点温差达160℃,由于T2材料导热性能强,导热率为3.94J/(cm·s·℃)与碳钢的导热率相比,紫铜导热率约为碳钢导热率的6~7倍之高。因此,焊接时需要采用较强而集中的热源,否则母材难以熔化,填充焊料与母材不能良好熔合,产生焊不透或不熔合的焊接缺陷。紫铜的线膨胀系数与钢比约大15%左右,而收缩率比钢大一陪多,加之铜的导热能力强,所以焊接热影响区宽,易产生较大的焊接应力,铜的表面张力系数较大,焊接时会导致熔池焊水淌滴,根部成形不好,因此换热器焊接加工完成后,自然冷却降至室温,焊接区产生较大的内应力,造成较大的变形,甚至焊接接头脆弱部分容易产生裂纹。

2.3换热器焊接工艺缺点分析:试验研究资料及生产实践证明,紫铜焊缝对氢气孔的敏感性比低碳钢焊缝高得多。氢在铜中的溶解度随温度升高而增大,铜在液态下能溶解较多的氢,由于铜焊缝结晶凝固过程进行迅速,氢不易析出,在凝固和冷却过程中,氢在铜的熔解度大大降低。如果焊缝金属冷却凝固较快,过剩的氢来不及逸出,便在焊缝熔合区产生气孔,使焊接接头机械性和致密性降低。紫铜在高温下容易氧化,生成氧化亚铜,溶解在液体铜内,在结晶过程中它与铜可生成脆性共晶体而存在铜的晶粒边界,大大降低了焊接接头的机械性能,在应力的作用下易产生裂纹。而且如果熔池中存在氢或一氧化碳,则可与氧化亚铜产生反应,生成二氧化碳和水蒸汽,这两种生成物不溶于液体铜,在结晶过程中如果不能全部逸出,便在焊缝中形成气孔或促使形成裂纹。

2.4根据有关生产厂家检验报告资料分析:紫铜焊后水压试验常出现泄漏现象,水压试验一次合格率为85%左右,多数都是因焊缝存在裂纹,气孔等缺陷所致。空调设备在运行使用过程中,冷热温差较大,系统内存在较大的压力,加上由于焊接时存在的内应力作用,使焊接缝易产生裂纹,换热器的寿命降低,形成在维修中常见通病——换热器泄漏现象。

3、换热器修复方案及工艺

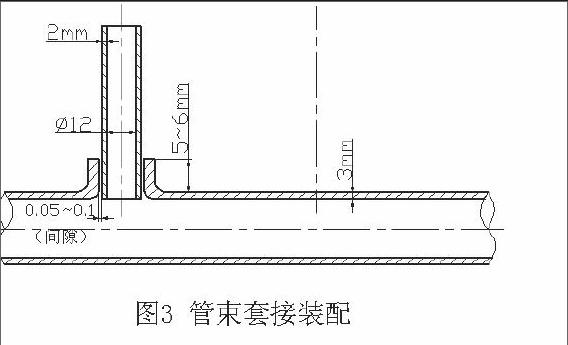

3.1创新焊接方法与工艺,采用火焰钎焊根治故障。从上述分析可见,气焊紫铜接头性能低,结构内应力高,易产生裂纹、气孔等缺陷,致使换热器造成泄漏隐患。在维修中是不能再用原来方法去解决问题的,否则泄漏会重复出现,难以彻底根治。对此综合分析之后,我尝试采用改变焊接结构和焊接方法去修复泄漏点。改进的结构如图3示。

焊接方法采用火焰钎焊,因为钎焊有以下几点优点:

1)由于钎焊只溶化钎料而母材不溶化,母材不存在液态转化固态的过程,因此产生裂纹,气孔等缺陷的机率降低,提高了换热器焊缝致密性和机械性能,焊后内应力较小,变形也会较少。

2)由于铜银具有较好的润湿性,流动性性能良好,便于操作成形,钎焊形成的焊接接头能达到一定强度,能满足制冷设备使用要求。

3)采用含银量较高(约15%)的GBCu80Agp钎料,其溶点为815℃,具有较良好的润湿性和流动性,形成焊接接头韧性较高,成形良好,降低了接头的脆性,提高了机械性能,不易产生裂纹。

4)由于使用GBCu80Agp作钎料,焊接时不使用肋焊剂,不存在接头腐蚀性问题,焊后无需进行清洁处理。

3.2焊前准备

1)为了增加钎焊接头强度,采用套接式补强接头(见图3),利用专用胀管模具将集管翻边约5~6mm,依靠增大钎焊面积,可以在接头强度低于母材强度的条件下达到接头与焊件具有相等的承载能力要求。为了提高钎缝的致密性和强度,插入间隙为0.05~0.1mm。套接长度在维修中一般根据经验,套入深度是组成此接头的零件中薄件壁厚的3倍左右,约为5~6mm。

2)施焊前用砂纸打磨抛光焊接金属周围,清理干净表面杂质,油污等物,直至显金属光泽。从经济角度考虑,使用GBCu80Agp作钎料,该钎料含银量约15%的铜、银、磷材质,由于银的加入,大大提高了焊接材料湿润能力,提高接头强度和韧性,减少脆性,其溶点比气焊丝低,约815℃左右,并且此钎料具有自钎剂作用,不需加入助焊剂,焊后不存在腐蚀接头,强度和致密性都能达到使用要求。

3.3修复工艺

1)焊炬及耗材选择。由于紫铜导热率较高,焊接区热量传导较快,焊接时热量迅速从加热区传导出去,使加热范围扩大,因此在钎焊时要求对焊炬和氧气·乙炔压合理选择,若果选择过小,热能量不足造成温度不够,钎料难溶化,钎缝成形不好,甚至不熔合,反之,热能量过大,难以操作,易造成母材溶化,钎料淌滴过快,造成管道焊堵现象,针对母材厚度为3mm的紫铜管,应选用型号为H01-20R射吸式焊炬,选5号焊咀相配,氧气压力取0.5~0.6Mpa,乙炔压力取0.05Mpa较为合适。

2)火焰选择。火焰适宜采用中性焰,这是因为钎焊T2紫铜氧化焰会加速铜的氧化,生成较多氧化亚铜杂物,对制冷系统有不利影响(会造成节流毛细管堵塞)而碳化焰又会产生氢气孔的危险,将会降低焊接接头强度和致密性,不适宜采用。

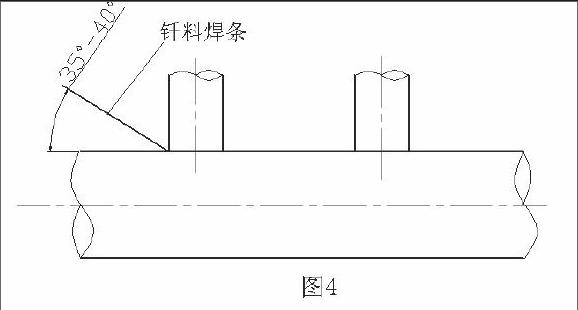

3)焊接要点。焊前应将火焰焰心距离工件待焊表面8~10mm进行预热,温度大约400。C左右,将火焰对准待焊处来回移动,使工件受热均匀。钎焊时控制焊接温度在830~870℃范围,按经验观察母材呈现暗红色,因为焊接温度稍高于钎料熔点,可降低钎料的表面张力,改善润湿性和填充能力,钎料能充分填充缝隙,成形较好。但钎焊温度过高,会有不利影响,不仅会造成钎料流失,还可能导致因钎料和母材作用过分引起熔蚀,晶界渗入,形成脆相性,以及母材晶粒长大等不利问题。因此在操作时应随着输入热量积累,注意控制火焰距离而达到所需温度。填充钎料角度要低,约35~40度角(见图4),钎料送进时要均匀缓慢,并要轻带向后拖动,火焰要稳定,使钎料充分进入钎缝。在填料时,要仔细观察圆根液态钎料是否有渣和气体排出,若发现黑色杂物上浮,一定是生成的渣;若发现液态钎料冒泡,说明套接缝有气体逸出,这时一定要待液态钎料平静下来,证明渣和气体已排尽,方可再进行填料,明显看到液态钎料下渗。填料过程要分次进行,一般控制三次左右为合适。

4)焊后处理。由于钎料过程没有用助焊剂,不存在焊接接头腐蚀的问题,一般焊后不做特殊处理,但由于焊接生成的氧化亚铜膜会脱落于管道内,焊后最好用干燥氮气把杂物吹出,以免造成系统堵塞故障。

4、焊后检验

由于制冷系统内不能有水份存在,决不能用水压试验,只能选择气压试验,从维修工艺口充入干燥氮气,以设计压力2.62MPa为标准压力,对系统进行保压4小时,在室温变化不大条件下,观察表压没有下降,涂沫皂泡于修复处,没发现胀泡现象,即未发现泄漏和变形,检验修复合格。在同行维修中,采用钎焊修复检验一次合格率达98%,空调设备使用中的维修次数大大减少,受到了用户的一致好评。

5、结束语

紫铜管火焰钎焊在制冷设备维修中是常用的方法,广泛应用于换热器泄漏维修,制冷紫铜管道连接安装,可获得满意的质量,宜且耗材经济,工序简单,不需电源,效果可靠性高,有其明显的独特的优越性,是维修行业值得推广应用的维修工艺。

参考文献:

【1】周振丰,张文铖,焊接冶金及金属的焊接性【M】,北京:机械工业出版社,1994(06)。

【2】龚国尚,严绍华,焊工实用手册【M】,北京:中国劳动出版社1993(08)。

【3】郭庆堂,吴进发,实用制冷工程设计手册【M】,北京:中国建筑工业出版社1994(04)。

【4】宋建华,杜宏,锅炉压力容器安全技术【M】,北京:中国计量出版社2008(10)。

【5】邓主文,岳洋,压力容器【J】,安徽:机械部通用机械研究所,2000(06)。

鸣谢:肇庆技师学院副教授黄丽芳的指导