杂交水稻制种父母本同栽插秧机设计与试验

熊 玮,朱德泉,,*,朱德文,武立权,汪超贤,吴作龙

(1.安徽农业大学 工学院,安徽 合肥 230036; 2.安徽省粮食作物协同创新中心,安徽 合肥 230036; 3.农业部南京农业机械化研究所,江苏 南京 210014; 4.天长市万寿机械有限公司,安徽 天长 239300)

杂交水稻制种父母本同栽插秧机设计与试验

熊玮1,朱德泉1,2,*,朱德文3,武立权2,汪超贤1,吴作龙4

(1.安徽农业大学 工学院,安徽 合肥 230036; 2.安徽省粮食作物协同创新中心,安徽 合肥 230036; 3.农业部南京农业机械化研究所,江苏 南京 210014; 4.天长市万寿机械有限公司,安徽 天长 239300)

针对目前杂交水稻制种父母本人工插秧劳动强度大、效率低、成本高等问题,设计一种杂交水稻制种父母本同栽插秧机,可以同时栽插2行父本钵体苗和10行母本毯状苗。该机器在2ZT-9358型乘坐式水稻插秧机的基础上研制而成,根据杂交水稻制种农艺要求,确定了关键结构参数,并设计了父母本秧苗分插机构和移箱机构螺旋轴等关键零部件。田间试验表明:该机作业性能良好,生产率为0.35 hm2·h-1,父本秧苗和母本秧苗的伤秧率分别为2.7%,2.4%,漂秧率分别为2.2%,2.0%,漏插率分别为3.1%,3.2%,翻倒率分别为2.5%,2.1%,插秧深度合格率均为94%,相对均匀度合格率分别为90.5%,91.8%,符合水稻插秧机技术条件(GB/T 20864—2007),可满足实际生产要求。

杂交水稻;父母本同栽;模态分析;田间试验;杂交水稻制种

制种是杂交水稻生产的重要环节,其技术水准直接影响杂交水稻的推广应用。为了使杂交水稻制种父母本花期相遇,父母本必须有一定的播差期。长江中下游地区不同品种杂交水稻制种母本秧苗移栽行距基本在180 mm以下[1-4],而目前市场上杂交水稻制种插秧机行距最小为200 mm,只能插小苗,无法满足该地区杂交水稻父母本大小苗同时移栽要求[5-6]。因此,长江中下游地区杂交水稻制种仍采用父母本分别播种、移栽的人工制种方式,工序繁琐、劳动强度高、耗工量大、制种成本高,严重制约了该地区杂交水稻制种产业的规模化发展。

针对长江中下游地区杂交水稻制种的农艺要求,提出父本采用钵体苗、母本采用毯状苗的移栽方案,并设计一种可以同时移栽杂交水稻父母本秧苗的独轮乘坐式插秧机,确定其关键结构参数,并设计父母本秧苗分插机构、移箱机构等关键部件,以期满足实际生产要求,提高杂交水稻制种效率和制种机械化水平。

1 设计理论基础

1.1总体结构

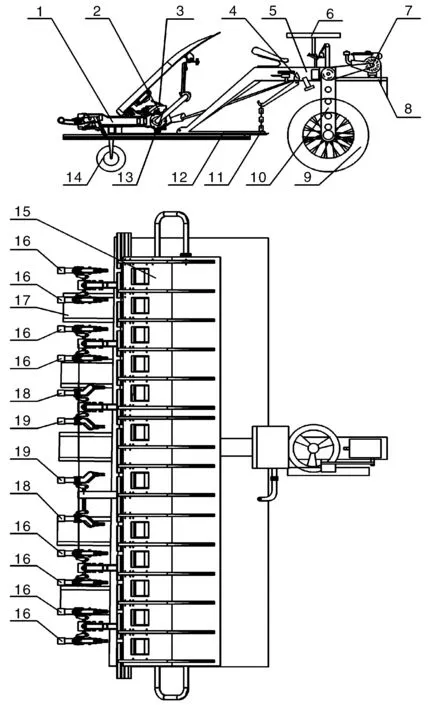

设计的杂交水稻制种父母本同栽插秧机为乘坐式插秧机,由动力行走部分和插秧工作部分组成,如图1所示。

动力行走部分由发动机、动力架、发引架、行走传动箱、行走轮、工作传动箱等组成。插秧工作部分由分插机构、移箱机构、秧箱、秧船、尾板等组成。插秧机采用曲柄摇杆式分插机构,根据杂交水稻制种农艺要求,分插机构设计为12个栽植臂,父本秧苗栽植臂布置在中间,母本秧苗栽植臂位于两侧。设计的插秧机工作性能参数如表1所示。

1.2工作原理

如图1所示,在工作过程中,动力由发动机经发引架、传动箱传递给父本栽植臂,父本栽植臂的动力轴与母本栽植臂的动力轴通过联轴套相连,带动母本栽植臂运转,实现杂交水稻制种父母本栽植臂的同步转动。同时传动轴又将动力传递给横向移箱机构和纵向送秧机构,实现杂交水稻制种父母本同栽的同步横向送秧和纵向送秧。秧船、尾板位于插秧机栽植臂下部,可保证插秧机在田间工作时能够平整刮泥,不伤秧。

1. 支撑臂;2. 移箱机构;3. 纵向送秧机构;4. 过埂器;5. 发引架;6,操向盘;7. 发动机;8. 动力架;9. 行走轮;10. 行走传动箱;11. 挂链;12.秧船;13. 工作传动箱;14. 尾轮;15. 秧箱;16. 母本直臂式栽植臂;17. 尾板;18. 母本弯臂式栽植臂;19. 父本弯臂式栽植臂。图1 插秧机总体结构Fig.1 Overall structure of the rice transplanter

表1插秧机工作性能参数

Table 1Designed parameters of the rice transplanter

设计参数设计数值父本行数/行2母本行数/行10父本行距/mm291母本行距/mm177父母本间行距/mm左238,右300父本穴数/(穴·hm-2)59720母本穴数/(穴·hm-2)392560父本秧龄/d20~35母本秧龄/d15~18父本穴距/mm140母本穴距/mm140每穴株数/株2~3插秧深度/mm一定范围内无级可调理论生产率/(hm2·h-1)≥0.300

其中,秧船通过挂链与插秧机头部相连,保证了机器的稳定性;尾板通过螺栓安装在秧船底部。

2 关键部件设计

2.1分插机构设计

2.1.1分插机构结构设计

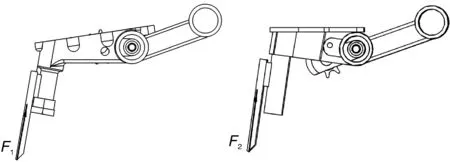

插秧机分插机构是插秧机关键部件之一,它完成插秧的动作,控制秧针的运动轨迹[7-10]。曲柄摇杆式分插机构结构简单,具有良好的工作性能[11-15],是目前独轮乘坐式插秧机普遍使用的分插机构。因此,所设计的插秧机采用曲柄摇杆式分插机构。为满足父母本插秧行距要求,父本秧苗栽植臂采用弯臂式栽植臂,8个母本秧苗栽植臂采用直臂式栽植臂,另有2个母本秧苗栽植臂采用弯臂式栽植臂,如图2所示。弯臂式父本秧苗栽植臂与弯臂式母本秧苗栽植臂结构基本相同,仅是秧针宽度不同。

左为直臂式栽植臂;右为弯臂式栽植臂图2 两种分插机构栽植臂示意图Fig.2 Schematic view of the two types of transplanting mechanism

(1)弯臂角度θ的确定

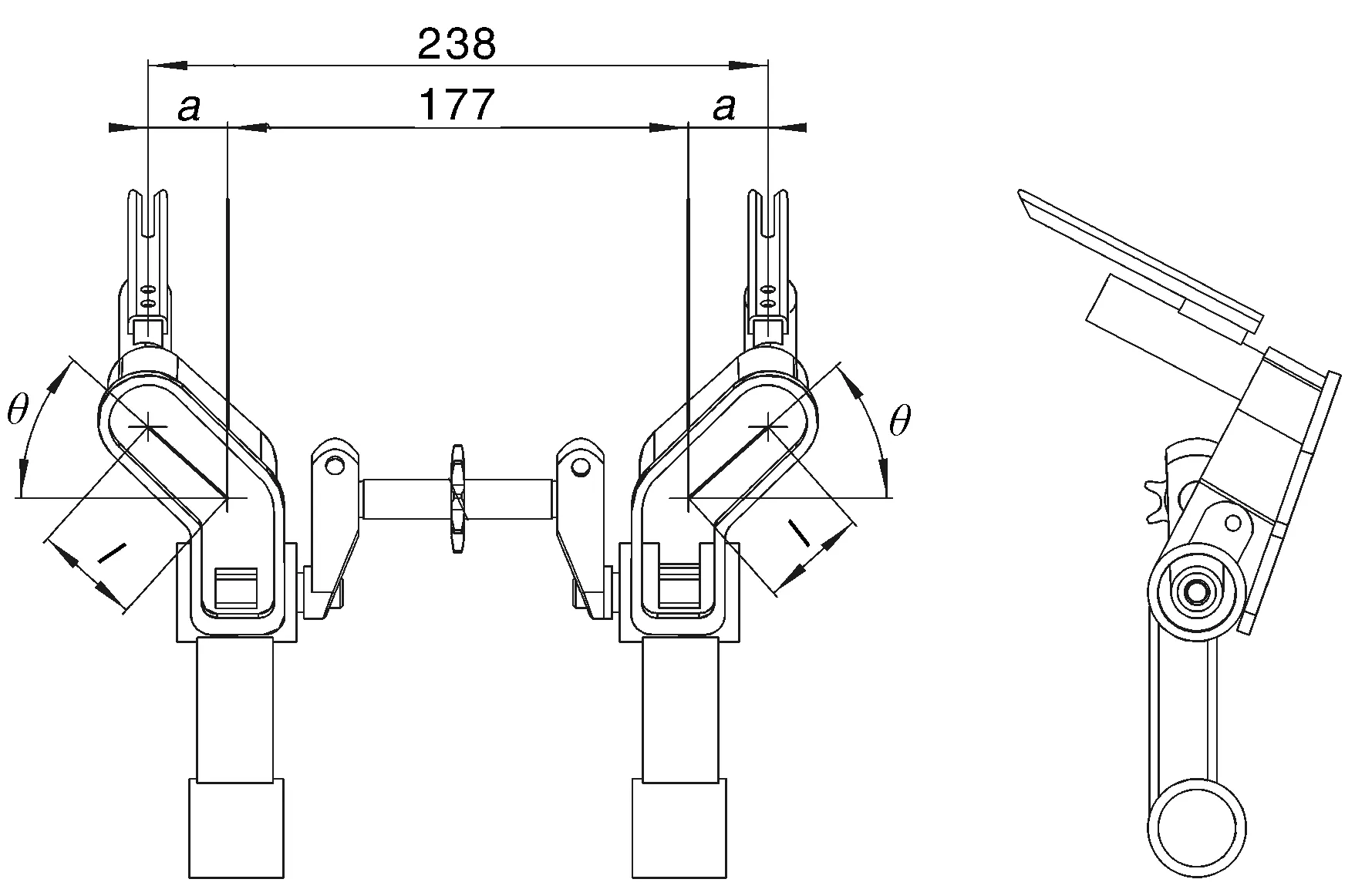

为保证插秧的同步性,弯臂式栽植臂和直臂式栽植臂的端盖、秧针需在同一平面上,即两者保持平行,且两秧针长度相同,如图2所示。弯臂设计时,需确定弯臂角度θ,如图3所示。根据农艺要求确定直臂式栽植臂行距为177 mm,弯臂式栽植臂行距分别为左侧238 mm,右侧300 mm。以左侧行距238 mm为例:

Δ=2a

(1)

式(1)中,Δ为弯臂式栽植臂行距与直臂式栽植臂行距之差,经测算,为61 mm。

由图3可知:

a=lcosθ

(2)

式(2)中:a=30.5 mm,l为弯臂式栽植臂推秧器中心点与弯折位置点的连线。为使加工方便可靠,设计l为43 mm,θ为45°。

当弯臂式栽植臂行距为300 mm时,为使加工方便和保证插秧质量,θ仍为45°,通过增长链轮轴而保证行距。

(2)秧针强度校核

根据试验结果可知:插秧机在插秧瞬间,秧针与地面近似为90°。直臂式栽植臂秧针加速度a1约为51.42 m·s-2,弯臂式栽植臂秧针加速度a2约为48.35 m·s-2。根据牛顿运动定律:

F=ma

(3)

得到直臂式栽植臂秧针所受力F1为1.41 N,弯臂式栽植臂秧针所受力F2为1.33 N。

插秧瞬间,秧针尖端的受力面积A约为0.039 2 mm2,根据应力计算公式

图3 弯臂式分插机构示意图Fig.3 Schematic view of curved transplanting mechanisms

(4)

得直臂式栽植臂秧针σ1为36MPa,弯臂式栽植臂秧针σ2为34MPa。根据机械设计手册,选择秧针材料为45钢[16]。

2.1.2分插机构运动特性分析

秧针尖端运动轨迹能否满足农艺要求是决定分插机构特性和工作性能要求的重要因素,是分插机构设计的核心前提。秧针尖端的运动轨迹包括静轨迹与动轨迹两种[17]。静轨迹指插秧机在进行正常的插秧工作时,秧针尖端相对于机架的运动轨迹,包括取秧段、送秧段、插秧段、出土段和回程段5个阶段;动轨迹指插秧机在进行正常的插秧工作时,秧针尖端相对于地面的运动轨迹。

直臂式分插机构和弯臂式分插机构曲柄的转速为263r·min-1,同时设置机组前进速度为0和522.22mm·s-1,用于模拟分插机构秧针尖端的静、动态轨迹。利用仿真软件对分插机构进行运动仿真计算,并结合杂交水稻制种插秧机的主要技术指标,建立相应的测量函数,以便观察和分析相应参数对杂交水稻父母本秧苗移栽质量的影响。

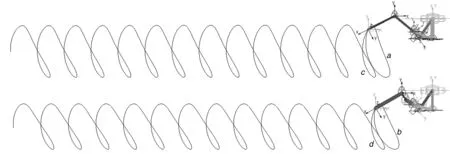

(1)秧针尖端运动轨迹

秧苗由取秧阶段到栽植阶段的运动轨迹是杂交水稻制种插秧机关键机构设计的核心前提,是决定插秧机工作性能和栽植质量的主要因素之一。两种分插机构秧针尖端静、动态轨迹曲线如图4所示。

由图4可知:两种分插机构的静态轨迹呈鱼摆线形,满足前插式分插机构的轨迹要求;从动态轨迹看,秧针在送秧段的轨迹基本与地面垂直,且在接近地面时有前贴趋势,有利于减少秧针的入土阻力。

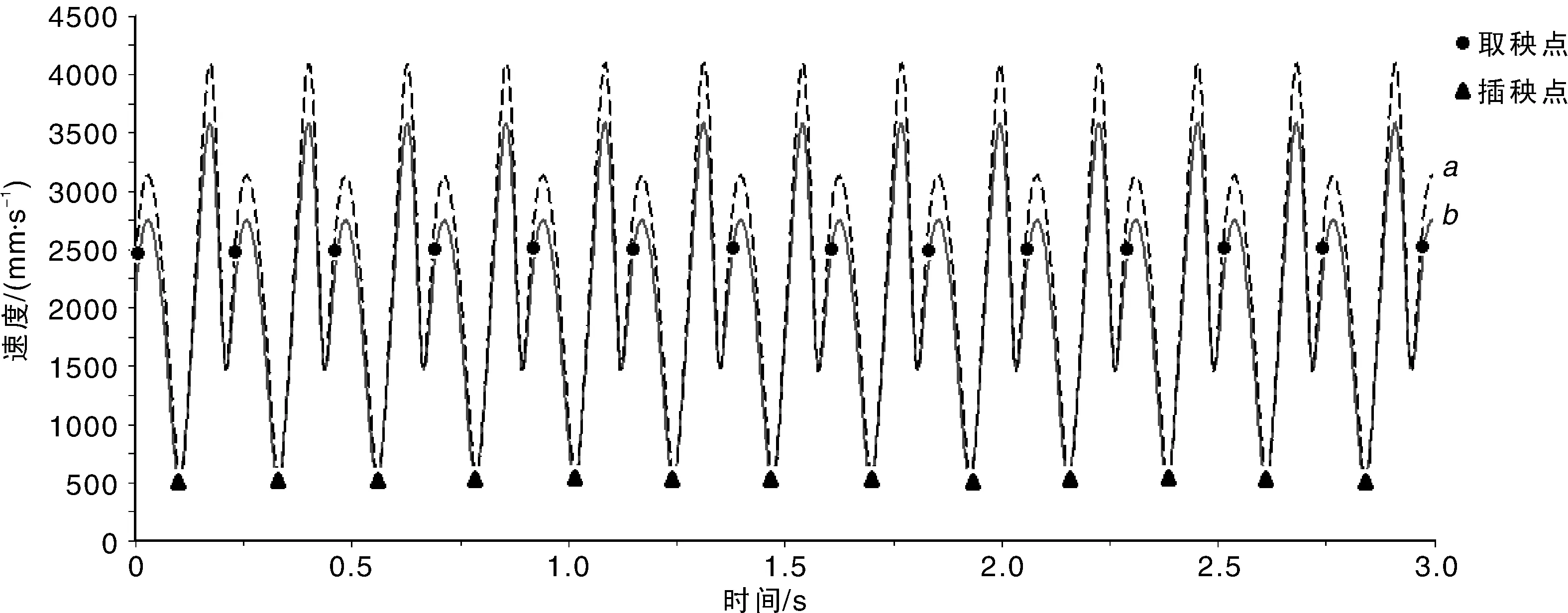

(2)秧针尖端速度、加速度

秧针运动学分析主要包括秧针作业过程中各阶段速度和加速度的变化规律及其对作业性能的影响,两种分插机构秧针尖端速度和加速度曲线分别如图5和图6所示。

综合分析图4、图5、图6可得:秧针在接近取秧点时,其速度逐渐增加,有助于顺利取到秧苗;到达取秧点时,两种分插机构的秧针尖端速度均接近2.5m·s-1,均满足前插式分插机构对取秧速度的要求。秧针在送秧阶段的速度呈递减趋势,到达入土点时速度较小,秧苗送秧阶段轨迹与地面基本垂直,有利于秧苗的迅速下插;当秧苗接近最深点时,推秧器开始推秧,到最深点完成栽植过程。从速度的变化区域来看,取秧段增速、插秧段减速等均符合插秧过程的农艺要求。秧针尖端加速度在送秧阶段比较平稳,而在回程阶段时快速增加,此时回程段轨迹与地面基本保持垂直,避免碰撞已插秧苗。

2.1.3分插机构同步性能分析

两种分插机构是否能同步插秧对插秧机的性能有着至关重要的影响。

由图4可知:直臂式分插机构与弯臂式分插机构秧针尖端的运动轨迹和变化趋势几乎相同,曲线拟合程度高。由图5和图6可知:两种分插机构秧针尖端的速度、加速度曲线变化趋势几乎相同,曲线拟合程度高,虽然直臂式分插机构秧针尖端的速度、加速度峰值均比弯臂式分插机构秧针尖端大,但两者取秧和插秧动作几乎保持同步,可有效保证取秧和插秧的同步性。

a. 直臂式分插机构秧针尖端静态轨迹曲线;b. 弯臂式分插机构秧针尖端静态轨迹曲线;c. 直臂式分插机构秧针尖端动态轨迹曲线;d. 弯臂式分插机构秧针尖端动态轨迹曲线。图4 两种分插机构秧针尖端静、动态轨迹曲线Fig.4 Static and dynamic trajectory curves of seedling needles of the two types of transplanting mechanisms

a. 直臂式分插机构秧针尖端速度曲线;b. 弯臂式分插机构秧针尖端速度曲线。图5 两种分插机构秧针尖端速度曲线图Fig.5 Velocity curves of seedling needles of the two types of transplanting mechanisms

a. 直臂式分插机构秧针尖端加速度曲线;b. 弯臂式分插机构秧针尖端加速度曲线。图6 两种分插机构秧针尖端加速度曲线图Fig.6 Acceleration curves of seedling needle of the two types of transplanting mechanisms

综上分析可推断,所设计的两种插秧机分插机构不仅满足前插式分插机构的性能要求,而且能够保证同步取秧和插秧,同时满足了父母本秧苗的穴距,设计合理。

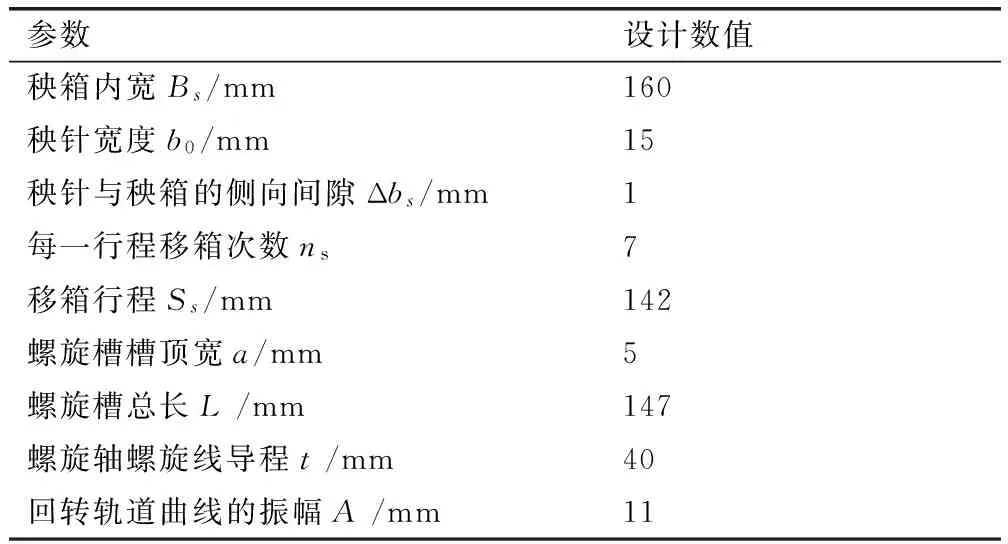

2.2螺旋轴设计

2.2.1螺旋轴参数设计

国内带土苗插秧机都采用连续移箱方式,秧箱连续不断地均匀移动,移动至两端时秧箱各停歇一次然后换向,而移箱机构轴为等速单向运动,可以减少间歇移箱而产生的惯性冲击,便于提高效率。通常采用螺旋轴式移箱机构[17]。

由于杂交水稻父本钵体苗每株宽度为20 mm,根据杂交水稻制种插秧机的农艺要求,要满足父母本同步横向送秧,必须使插秧机秧箱横向每次移距b为20 mm。

每一行程移箱次数[17]:

(5)

式(5)中:Bs为秧箱内宽(mm);b0为秧针宽度;Δbs为秧针与秧箱的侧向间隙(mm),取1~1.5 mm。

移箱行程:

Ss=nsb

(6)

螺旋轴螺旋线导程:

t=2b

(7)

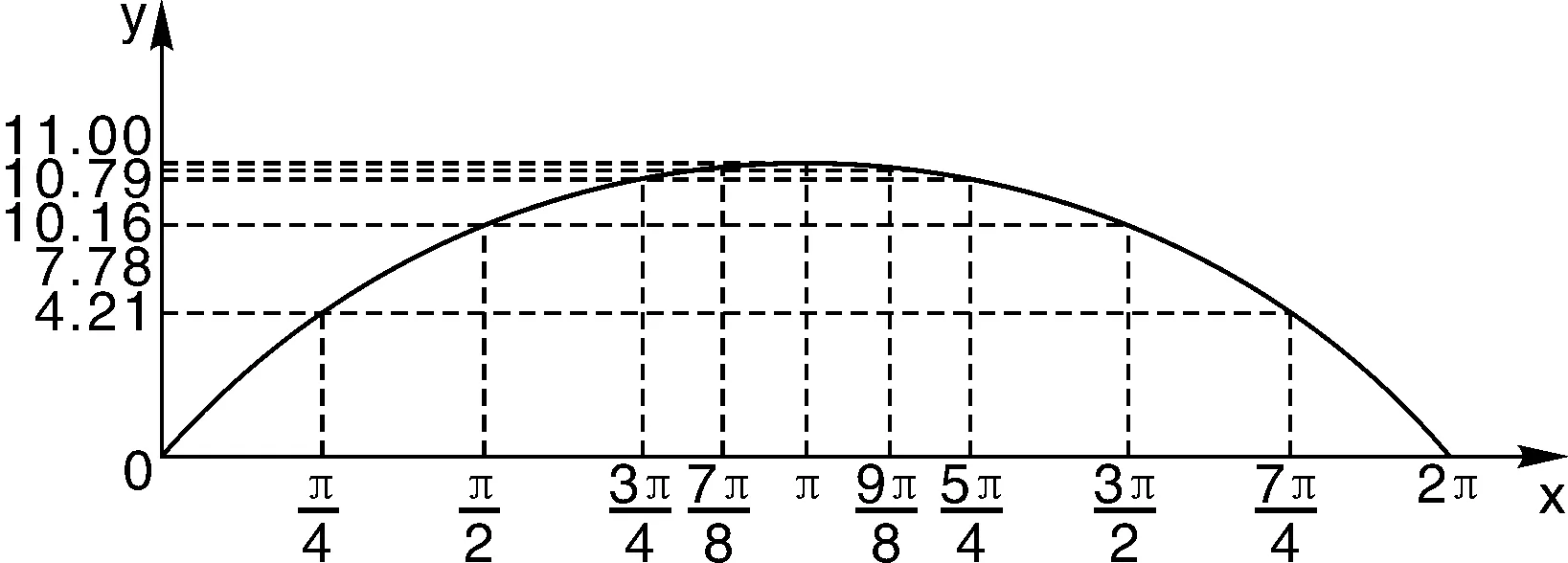

螺旋轴回转轨道的展开图一般为正弦曲线[18],且螺旋轴回转轨道振幅满足:

(8)

式(8)中:L为螺旋槽总长(mm);A为回转轨道曲线的振幅(mm);a为螺旋槽槽顶宽(mm)。

根据插秧机设计要求,螺旋轴的设计参数如表2,设计的螺旋轴如图7所示,其回转轨道展开如图8所示。

表2螺旋轴参数

Table2Performancespecificationsofthescrewshaft

参数设计数值秧箱内宽Bs/mm160秧针宽度b0/mm15秧针与秧箱的侧向间隙Δbs/mm1每一行程移箱次数ns7移箱行程Ss/mm142螺旋槽槽顶宽a/mm5螺旋槽总长L/mm147螺旋轴螺旋线导程t/mm40回转轨道曲线的振幅A/mm11

图7 螺旋轴示意图Fig.7 Schematic view of screw shaft

图8 螺旋轴回转轨道展开图Fig.8 Stretch-out view of the rotary track of the screw shaft

2.2.2螺旋轴模态分析

插秧机移箱机构螺旋轴振动现象是一个非常复杂的问题,严重的振动影响移箱机构工况稳定性和工作安全性,并对横向送秧的均匀性有直接影响。为了改善移箱机构工作状况、降低振动噪声,有必要对螺旋轴进行模态分析,对其动态特性进行研究[19-20]。

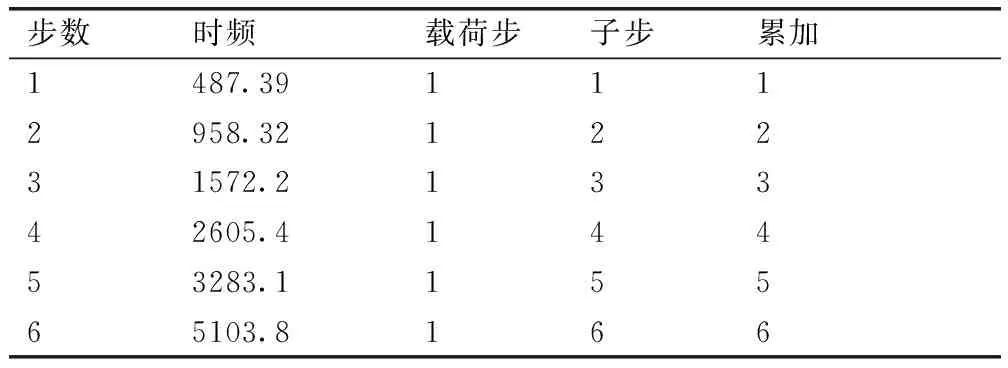

在三维制图软件中建立螺旋轴的三维模型,导入有限元分析软件中。定义单元类型为SOLID45;添加材料属性,螺旋轴材料为40Cr,其密度为7 820 kg·m-3,弹性模量E为2.068e11 Pa,泊松比μ为0.29;进行自由网格划分;定义分析类型为模态分析,设定分析阶数为6。根据插秧机实际工况,螺旋轴两端添加固定约束,轴肩面添加Z向约束,求解得到的分析结果如表3所示。

根据模态分析理论可知:螺旋轴工作时,所受载荷的频率一般较低,其振动是由低阶模态起主导作用,高阶模态对中心轴振动影响较小[19-20]。

表3各阶模态分析结果

Table 3Analysis results of each step

步数时频载荷步子步累加1487.391112958.3212231572.213342605.414453283.115565103.8166

设计的螺旋轴工作转速为n=325 r·min-1,则对应的激振频率为:

(9)

式(9)中,ωn为角速度。

由计算结果可知,螺旋轴的激振频率远远小于其第一阶固有频率,因此,所设计的插秧机正常运行时螺旋轴不会发生共振。

3 田间试验

3.1试验条件与方法

2014年6月17日在安徽天长市万寿镇百子村进行了杂交水稻制种父母本同栽插秧机田间性能试验,并以人工栽插为对照。试验地共划分6个试验小区,每个小区长100 m,宽53 m。人工栽插规格为:母本170 mm×200 mm,父本240 mm×210 mm,父母本行间距190 mm,行数与机插秧一致。

栽植秧苗:选用两系杂交稻皖稻153,机插父本为RH003钵体苗,机插母本为1892S毯状苗;人工栽插父母本均采用毯状苗。为使父母本秧苗花期同遇,父本比母本早15 d育秧,母本秧龄15 d,父本秧龄30 d。

测试参数与方法:伤秧率、漂秧率、漏插率、翻倒率、插秧深度合格率、相对均匀度合格率、母本秧苗平均行距、父本秧苗平均行距、父母本秧苗平均行间距。成熟期调查各小区40株,计算有效穗数;每行取代表性植株1株,考查穗粒数、粒重和结实率;对每行母本实收测产,计算制种产量,并将机插秧与人工栽插结果进行对比。

检测方法:参考GB/T 20864—2007 水稻插秧机技术条件[21]。

3.2试验结果与分析

3.2.1插秧机田间性能结果分析

由表4田间试验结果可知:杂交水稻制种父母本同栽插秧机父本秧苗和母本秧苗的伤秧率分别为2.7%,2.4%,漂秧率分别为2.2%,2.0%,漏插率分别为3.1%,3.2%,翻倒率分别为2.5%,2.1%,插秧深度合格率均为94%,相对均匀度合格率分别为90.5%,91.8%,母本秧苗平均行距为177.5 mm,父本秧苗平均行距为291.4 mm,父母本秧苗平均行间距为左侧238.2 mm、右侧300.4 mm。机器生产率为0.35 hm2·h-1,是人工插秧的35倍,比母本插秧机提高25%,整机性能指标达到预期设计目标要求,综合性能达到插秧机行业和国家标准要求[21]。

由于父本秧苗秧龄长于母本秧苗,秧苗粗壮高大,虽根据该特性对父本分插机构进行了重新设计,但仍有一些父本秧苗在栽插时更易发生损伤和折断,导致父本秧苗的伤秧率、漂秧率和翻倒率较母本秧苗更高,为今后的优化设计研究提供了设计思路和方向。

表4插秧机田间性能试验结果

Table 4Performance parameters of the rice transplanter

项目试验结果父本母本性能指标要求伤秧率/%2.72.4≤4漂秧率/%2.22.0≤3漏插率/%3.13.2≤5翻倒率/%2.52.1≤3插秧深度合格率/%9494≥90相对均匀度合格率/%90.591.8≥85母本秧苗平均行距/mm177.5177±1父本秧苗平均行距/mm291.4291±1父母本秧苗平均行间距/mm左238.2右300.4左238±1右300±1生产率/hm2·h-10.35≥0.30

由于水田作业工况复杂,地表高低起伏,土壤物理及机械性能不同,实际插秧作业时,行走速度等参数是连续变化的,对生产率也有影响。特别需要指出的是,本研究所测的伤秧率、漂秧率、漏插率、翻倒率、插秧深度合格率、相对均匀度合格率等性能指标试验数据是连续变化数值,而非定值。

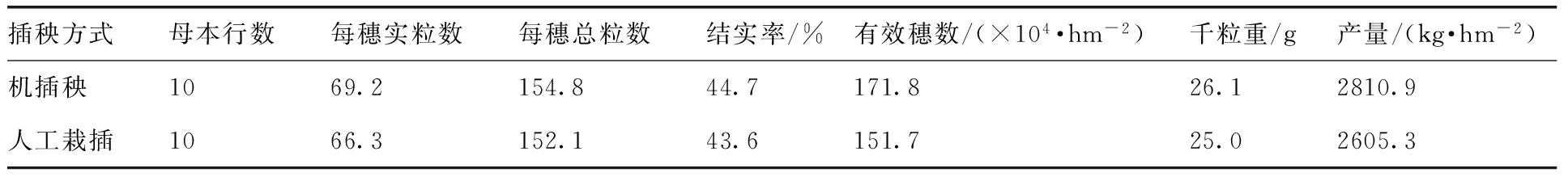

3.2.2产量指标结果分析

田间试验后进行追踪记录得到:机插秧13 d后父本进入分蘖期,63 d后进入孕穗期;机插秧15 d后母本进入分蘖期,66 d后进入孕穗期。父本抽穗历期完整覆盖母本是父母本花期相遇的标志之一。父本8月29日始穗,9月4日齐穗,9月6日完穗,较母本早1天始穗,迟1天完穗,父母本同一天齐穗。

水稻制种产量及产量结构如表5所示。分析可知,相同栽插行数情况下,机插秧制种产量比人工栽插高7.89%,同时机插秧的每穗实粒数、每穗总粒数、结实率、有效穗数和千粒重均高于人工栽插,整机性能达到了预期设计目标。

表5机插秧与人工栽插制种产量及产量结构对比

Table 5Comparison of seed production yield and yield constitution between transplanting and manual planting

插秧方式母本行数每穗实粒数每穗总粒数结实率/%有效穗数/(×104·hm-2)千粒重/g产量/(kg·hm-2)机插秧1069.2154.844.7171.826.12810.9人工栽插1066.3152.143.6151.725.02605.3

4 结论

(1)本研究提出了父本采用钵体苗、母本采用毯状苗的一套机械化移栽方法,满足了父母本花期相遇的农艺要求,实现了杂交水稻制种父母本秧苗机械同步栽插,提高了制种效率,降低了制种成本。

(2)经仿真分析与试验验证,直臂式分插机构与弯臂式分插机构秧针尖端的运动轨迹和变化趋势基本相同,取秧、送秧动作一致,满足父母本秧苗穴距的要求。

(3)田间试验表明,所设计的杂交水稻制种父母本同栽插秧机工作可靠,能显著提高父母本插秧质量,生产率为0.35 hm2·h-1,父本秧苗和母本秧苗的伤秧率分别为2.7%,2.4%,漂秧率分别为2.2%,2.0%,漏插率分别为3.1%,3.2%,翻倒率分别为2.5%,2.1%,插秧深度合格率均为94%,相对均匀度合格率分别为90.5%,91.8%,各项指标均符合机动插秧机行业标准,可满足实际生产要求。

(4)田间试验结果表明,父本抽穗历期完整覆盖母本,分析试验结果可知,相同栽插行数情况下,机插秧制种产量比人工栽插高7.89%,同时机插秧的每穗实粒数、每穗总粒数、结实率、有效穗数和千粒重均高于人工栽插,整机性能达到了预期设计目标。

[1]刘文炳, 郑旋, 林琼, 等. 谈三系杂交水稻超高产制种配套组装技术[J]. 中国稻米, 2010(5):54-58.

[2]雷东阳, 陈立云. 我国杂交水稻制种的回顾与展望[J]. 作物研究, 2006(5):367-370.

[3]MAO C X.Global hybrid rice research and development[J].GuangxiAgriculturalSciences,2009,40(7): 47-53.

[4]顾海永, 李传国, 梁世胡, 等.杂交水稻制种几种花期调节方法的综合比较[J]. 广东农业科学, 2009(1):19-21.

[5]李晏军. 中国杂交水稻技术发展研究(1964~2010)[D]. 南京: 南京农业大学, 2010.

[6]肖层林, 刘爱民, 张海清, 等. 中国杂交水稻制种技术的进步与发展方向[J]. 杂交水稻, 2010(增刊):46-50.

[7]龚永坚,刘丽敏,俞高红,等.水稻插秧机后插式分插机构运动分析与试验[J].农业机械学报,2005,36(9):41-43.

[8]俞高红, 何琰, 陈建能, 等.旋转式分插机构运动学多目标非劣解群自动寻求[J].农业机械学报,2009,40(6):47-53

[9]王玉,高铁红,高桂仙,等.曲柄摇杆式分插机构的轨迹规划和运动仿真[J].农机化研究,2012,34(3):33-36.

[10]王玉.水稻插秧机分插机构的轨迹规划和运动仿真[J].安徽农业科学,2011,39(15):9357-9359.

[11]THOMAS E V. Development of a mechanism for transplanting rice seedlings[J].Mechanism&MachineTheory, 2002, 37(4):395-410.

[12]赵匀,赵雄,张玮炜,等.水稻插秧机现代设计理论与方法[J].农业机械学报,2011,42(3):65-68.

[13]武传宇,赵匀,蒋焕煜.行星轮曲柄摇杆分插机构的运动特性和优化分析[J].机械设计,2002,19(11):37-38.

[14]陈建能,赵匀.水稻插秧机分插机构的研究进展[J].农业工程学报,2003,19(2):23-27.

[15]冯丽敏,赵凤芹,刘志侠.水稻插秧机分插机构的研究现状和最新进展[J].农业机械化与电气化,2003(1):31-32.

[16]吴宗泽, 罗圣国. 机械设计课程设计手册[M]. 3版. 北京:高等教育出版社, 2006.

[17]李宝阀.农业机械学[M].北京:中国农业出版社,2003.

[18]杨文珍, 赵匀, 李革, 等. 高速水稻插秧机移箱螺旋轴回转轨道优化设计[J]. 农业机械学报, 2003, 34(6):167-168.

[19]黄节泵.水稻插秧机核心工作部件的动力学分析与改进研究[D].杭州:浙江理工大学,2011.

[20]葛俊.行距可调插秧机移箱机构的设计与仿真研究[D].合肥:安徽农业大学,2012.

[21]中国农业机械化科学研究院. GB/T 20864—2007:水稻插秧机技术条件[S]. 北京: 中国标准出版社, 2007.

(责任编辑高峻)

Design of a rice transplanter used to synchronously transplant parental seedlings for hybrid rice seed production

XIONG Wei1, ZHU De-quan1,2,*, ZHU De-wen3, WU Li-quan2, WANG Chao-xian1, WU Zuo-long4

(1.SchoolofEngineering,AnhuiAgriculturalUniversity,Hefei230036,China; 2.CenterofCollaborativeInnovationofAnhuiGrainCrops,Hefei230036,China; 3.NanjingAgriculturalMechanizationInstitute,MinistryofAgriculture,Nanjing210014,China; 4.TianchangWanshouMachineryCo.Ltd.,Tianchang239300,China)

At present, planting the parental seedlings for hybrid rice seed production was carried out artificially, which had a lot of problems such as large labor intensity, low production efficiency, high cost, etc. A kind of rice transplanter was developed to plant the parental seedlings synchronously as two lines of paternal seedlings and ten lines of maternal seedlings. The machine was developed based on 2ZT-9358 riding rice transplanter, according to the requirements of seed production of hybrid rice. The key structure parameters were determined, and the design of parental seedling transplanting mechanisms, the screw shaft of the box-transferring mechanism and other key components were determined. Field test showed that the operating performance of the designed transplanter was pretty good.Its productivity was 0.35 hm2·h-1, the paternal and maternal damaged seedling rate were 2.7%, 2.4%, respectively, the floating seedling rate were 2.2%, 2.0%, respectively, the miss planting hill rate were 3.1%, 3.2%, respectively, the laid seedling hill rate were 2.5%, 2.1%, respectively, the percent of pass of planting depth were both 94%, and the percent of paternal pass of relative uniformity were 90.5%, 91.8%, respectively, which were all in line with the national standard for rice transplanter (GB/T 20864-2007). In conclusion, the designed rice transplanter could meet the actual requirements for hybrid rice seed production.

hybrid rice; transplanting parental seedlings synchronously; modal analysis; field test; hybrid rice seed production

10.3969/j.issn.1004-1524.2016.04.25

2015-09-11

国家农业科技成果转化项目(2014GB2C300002);安徽省长三角科技联合攻关项目(1301C063006)

熊玮(1990—),女,安徽马鞍山人,在读硕士研究生,研究方向为机械设计理论与方法。E-mail: xw19902004@163.com

,朱德泉,E-mail: zhudequan@ahau.edu.cn

S223.91+2

A

1004-1524(2016)04-0699-08

熊玮,朱德泉,朱德文,等. 杂交水稻制种父母本同栽插秧机设计与试验[J]. 浙江农业学报,2016,28(4): 699-706.