国产纺车轮为何难有高端产品?

文/图 江苏·周宇杰

国产纺车轮为何难有高端产品?

文/图 江苏·周宇杰

关于国产纺车轮的质量,钓友们心里都很清楚——并不是那么精益求精。但钓友们不知道的是,中国其实是世界上生产纺车轮数量最多的国家,而且远远超过第二名。那为何这么多年下来,生产了这么多轮子之后,我们还拿不出一款能与禧玛诺STELLA、达瓦EXIST这种顶级机种相抗衡的产品呢?

笔者觉得主要有三个方面:技术水平、管理水平、市场需求,本文着重针对技术水平方面谈谈个人的看法。

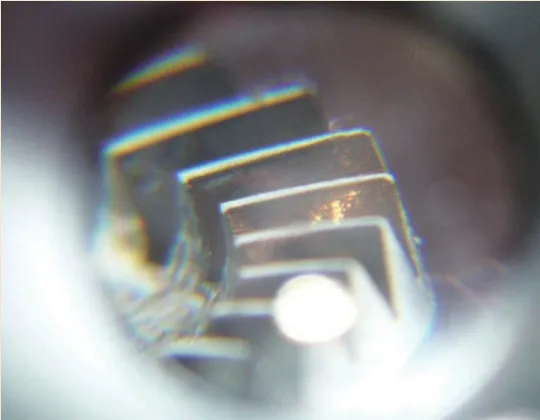

科学技术是第一生产力,要想做出STELLA那样的纺车轮产品,必须要有强大的技术作后盾。去年,网上曾出现过一个关于国家间工业技术水平的调查报告,该报告的调查结论是:中国在整体工业技术水平上落后日本50年。这实在是个不小的差距。有人会问:“纺车轮制造又不需要什么高精尖技术,难道中国的制造业水平已经落后到如此地步了?”其实,这种思维方式是不对的。虽然近几年中国的钓鱼运动发展迅速,但渔具行业在整体上毕竟不是支柱产业,甚至非常微小,所以不可能获得很好的技术资源。比如,纺车轮上很多部件需要用到磨具相关的技术,这在工业生产中其实是非常常用的东西,但由于制造业整体水平不高,我们很难生产出高精度的零部件。下图所示的宝熊旗舰纺车轮SAII在机身与侧盖结合部位的间隙就是一个例子。

作为宝熊旗舰纺车轮的SAII,其机身结合部位的间隙大约有1.5毫米左右,而禧玛诺的旗舰机种STELLA SW,该部位的间隙几乎可以忽略,见下图。

纺车轮有三个部件极为关键:齿轮、单向轴承、刹车。这三个部件是评价一款纺车轮好坏的基本标准。国产纺车轮要想有所突破,必须翻越这三座大山。

先来说说齿轮。纺车轮有两组齿轮,一组是大齿轮(也叫主齿轮)和小齿轮,这对齿轮用于转动纺车架(也叫飞轮),受力较大。另外一组是排线齿轮,分为传统曲轴原理排线齿轮和双螺旋(麻花轴)排线齿轮两种,这对齿轮主要负责主轴的伸缩运动,决定着钓线在线杯里的排线效果。

主齿轮

目前世界上最高端的两种主齿轮,分别在禧玛诺STELLA (SW)和达瓦SALTIGA身上,两者的制造方法大相径庭。

禧玛诺STELLA的主齿轮是冷锻而成,冷锻技术是禧玛诺的独门秘技,闻名于自行车界的禧玛诺齿盘就是使用铝合金冷锻工艺制造出来的。冷锻工艺远远优于热锻,铸造或者切削不会破坏材料的分子键,能最大程度地保证金属质地紧密,刚性可提高35%,不仅发挥了金属的性能,甚至能够实现锦上添花的效果。而7075是硬度最高的一种铝合金,适用于锻造,当7075这种超硬铝合金遇上禧玛诺独步天下的冷锻技术,STELLA SW的主齿轮就产生了。该齿轮集轻量、舒适、抗冲击、耐用于一身(右上图)。

而达瓦的主齿轮(见下图)则是直接选用整块坚硬耐磨的铝青铜合金(C6191),经过精确的三维数控切割制造而成。铝青铜有着比合金钢更加高的强度(强度是硬铝的1.6倍)和接近合金钢的硬度,被广泛用于力结构件、传动件等;因其良好的耐腐蚀性、抗压抗磨能力,还被用于高速列车的传动轴齿轮。可见,所有对其强度、耐用度方面的怀疑都是多余的。

目前,国产纺车轮上还没有出现类似上述两种主齿轮的产品,我认为应该是技术还达不到这样的水平。禧玛诺的前身是钢铁厂,是冷锻技术的鼻祖,该技术主要被用于制造自行车变速器,渔轮齿轮大概只是顺带着做做。笔者猜想,国产纺车轮想使用这种冷锻主齿轮,短期内几乎没有可能。

目前,国内做得比较好的主齿轮有两种:一种是类似于SALTIGA主齿轮的做法,使用高质量整块金属进行数控切削,最典型的代表是迪佳TG纺车轮上的不锈钢切削主齿轮(见下图)。

该齿轮由不锈钢切削而成,使用的是达瓦那种数控切削技术,但在精度上存在着差距,通过下图可以看到在该不锈钢主齿轮的齿面上有明显的加工痕迹,齿面光滑度与SALTIGA的铝青铜主齿轮也有差距。

迪佳TG纺车轮的不锈钢主齿轮是非常强悍的(或许比达瓦铝青铜主齿轮还要强悍些),但是不足也同样明显:不锈钢的密度很大,即使对齿盘打孔,整个齿轮的重量还是比较大。其次,由于小齿轮的“劳动强度”比主齿轮大,所以通常要求小齿轮的材质要比主齿轮更强悍耐磨一些(SALTIGA就是铝青铜主齿轮和不锈钢小齿轮的组合)。所以,除非使用比不锈钢更加强悍的材料,否则小齿轮反而会受到主齿轮的伤害。

除了不锈钢材质外,黄铜或铜合金也常被用于切削加工主齿轮。下图中的齿面切削痕迹就更加明显了。

另一种比较好的国产主齿轮是下面这种铸造不锈钢主齿轮:

铸造不锈钢主齿轮由于铸造材质的关系,强悍度方面略逊于不锈钢切削主齿轮,但仍然十分耐用。其缺点还是重量比较大,对小齿轮不利,同时本身的精度也不高。

国产纺车轮上,最常见的是下面这种锌铝合金的主齿轮。

这种主齿轮相对来说性能最差,但制造容易,成本低廉,因此成为了中低端纺车轮的主流配置。禧玛诺和达瓦的中低端纺车轮上用的也是这种主齿轮,但精度要比国产纺车轮上的高出不少。

下图中是达瓦中低价位纺车轮的锌铝合金主齿轮,其制造精度明显高于国产产品。

小齿轮

相比主齿轮,笔者觉得国产纺车轮在小齿轮制造上的劣势要小一些。因为小齿轮都是通过磨齿机加工出来的,这些设备国内厂家也有,生产出STELLA、SALTIGA上的那种小齿轮并不困难。

下面两图都是国产纺车轮上的小齿轮照片,黄铜和不锈钢材质的都有,制造精度已经非常不错,并不差于日系产品。

排线齿轮

除了主齿轮,国产纺车轮在排线齿轮方面也存在着一定差距,这个差距主要体现在麻花轴的制造上。

麻花轴制造也是禧玛诺的优势技术之一,即使是另一巨头达瓦也难望其项背,所以达瓦的纺车轮大多还是采用传统曲轴原理的排线齿轮。

禧玛诺最顶级的STELLA SW采用麻花轴排线系统

达瓦最顶级的SALTIGA采用曲轴原理排线系统

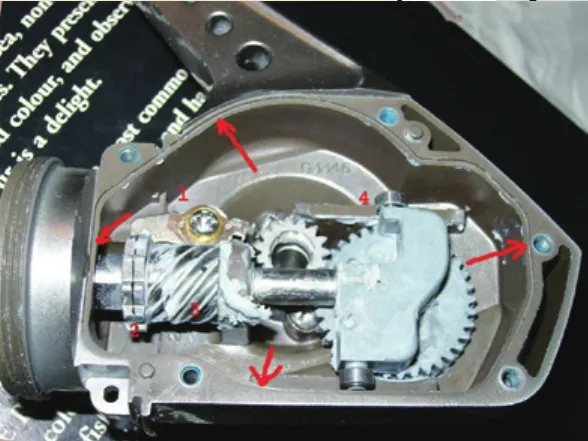

国产纺车轮也有较少一部分是使用麻花轴排线的。宝熊在使用EOS椭圆排线齿轮之前,有不少高端轮子就是用的麻花轴排线系统。不过,目前来说,国产品牌里面只有迪佳的产品使用麻花轴相对多一些,技术上也是国产当中最好的。下图3#部件就是迪佳旗舰机种TG上的麻花轴。

这根麻花轴由不锈钢加工而成,耐用度上没有问题,但与禧玛诺STELLA SW上的那根麻花轴比起来,还是存在差距的。

上图中,左边是禧玛诺的麻花轴,右边则是迪佳的麻花轴。它们各自的重量分别为3.5克和8.1克(见下图)。

如上图所示,个头大得很多的禧玛诺麻花轴的重量大约只有迪佳的三分之一。尽管这个差距看起来只有“一点点”,但是几个“一点点”累计起来就很可观了,要想成为真正的高端纺车轮,每个方面都必须精益求精。

除了不锈钢,国产纺车轮更多使用更容易切削的黄铜来制造麻花轴,比如早期宝熊纺车轮上的麻花轴就是黄铜材质(见下图)。

比这个更高级一些的还有下图中这种在黄铜的基础上增加一道电镀处理工艺的麻花轴(经过一段时间的使用后,镀层下面的黄铜露出其本来的颜色)。

无论是不锈钢还是黄铜,与禧玛诺的轻质合金相比,制造出的麻花轴在重量上都处于劣势。

而对于曲轴排线齿轮来说,国产纺车轮的差距就基本可以忽略了。下图是达瓦最顶级的SALTIGA纺车轮的排线齿轮,无论材质、价格还是制造技术,国内厂家都能达到同样的水准。

单向轴承

笔者认为,单向轴承是国产纺车轮最薄弱的一个环节。虽然主齿轮及排线齿轮与日系的差距也很大,但是单向轴承对国产纺车轮的影响却是最明显的。

以2000元以下的纺车轮为例,这个价位的日系产品的齿轮系统并没有使用他们的高端零部件,多半也是锌铝合金材质的主齿轮和黄铜的小齿轮,在材质上与国产齿轮相比并无优势,甚至还略差一些,只是制造精度略好而已,整体质量与国产纺车轮处于同一水平线。然而,单向轴承就完全不同了,日系的要好过国产的很多。

单向轴承基本可以分为两大类,一类是禧玛诺单向轴承,另一类则是非禧玛诺单向轴承。

禧玛诺的单向轴承都是下图这种样式的。

上图是禧玛诺旗舰机种STELLA上的单向轴承,可以说是目前最好的单向轴承,那句流传很广的“禧玛诺的轴承最牛气”里面的“轴承”,就是指这个单向轴承,而非很多钓友误传的滚珠轴承。

而且,尽管禧玛诺不同档次的纺车轮上的单向轴承长得都差不多,但实际上它们之间的差距还是很大的。千万别指望100多元的SIEENA FD能有和STELLA一样的单向轴承。

除禧玛诺使用他们自己专用的单向轴承外,其他品牌的纺车轮大都使用下面这种通用型的单向轴承,其中很多都是标准件,不是专门为某些纺车轮开发的。

国产纺车轮中,大概有99.9%都是用的上面的这种单向轴承。

达瓦也不例外,除去很少几款大型强力机种稍有区别外,达瓦所有的小型纺车轮也都是用的这种单向轴承,从500价位的MX、LEGALIS到最顶级的EXIST,都是这种。

不过,需要强调的是,尽管禧玛诺的单向轴承号称天下第一,但个人认为这个称号仅限于STELLA用的那种最高级款式。达瓦使用的这种KOYO单向轴承性能同样很出色,这么多年下来并没有不良的反馈,EXIST的售价甚至比STELLA还高。所以,笔者认为,单向轴承的好坏主要由其材料质量和制造质量决定,而结构形式带来的差异只有在巅峰对决时才会显现出来。

笔者拆解过不少300元以下的低价位国产纺车轮,对这些轮子的单向轴承也有所了解。

这些轮子在未使用前进行空载摇动时,一般都有很大的噪音(包括摩擦时的沙沙声和啵啵声),同时还能感受到转动时的顿挫感,这些问题其实不是钓友们猜想的齿轮因精度不够而产生摩擦所导致的,而是源自低质量的单向轴承。笔者观察发现,沙沙声是单向轴承滚子与托架摩擦的声音,啵啵声是由于单向轴承内有润滑油脂,轮子转动至某个角度时油膜被打破所产生的声音。要知道,禧玛诺纺车轮的说明书明确指出,单向轴承内严禁使用油脂,那为何国产纺车轮还要这么做呢?笔者猜想大概是为了掩盖制造精度低所带来的转动不顺畅,只好使用油脂来提高顺滑度。而禧玛诺、达瓦使用的单向轴承,因制造精度高,滚子转动顺滑度良好,添加润滑油脂反而会让人感到油脂带来的粘性阻力和啵啵声。

所以笔者建议,在国产单向轴承质量达到高品质要求之前,纺车轮生产厂家应尽量使用进口单向轴承(如KOYO),这是提高国产纺车轮品质最有效、最简单的方法。虽然成本高了10元左右(据笔者了解,国产纺车轮的单向轴承成本在3元左右),但对一个售价二三百元的轮子来说,这并不算过分。

刹车

刹车也是纺车轮的三大指标之一,主要的评价指标有顺滑度和最大刹车值两个部分。

对大型强力纺车轮来说,好的刹车既要有很大的刹车值,又要有很好的顺滑度。目前,禧玛诺的STELLA SW是大型纺车轮中刹车性能最好的。

而小型纺车轮,则更加注重顺滑度,以便更好地应对精细钓法。

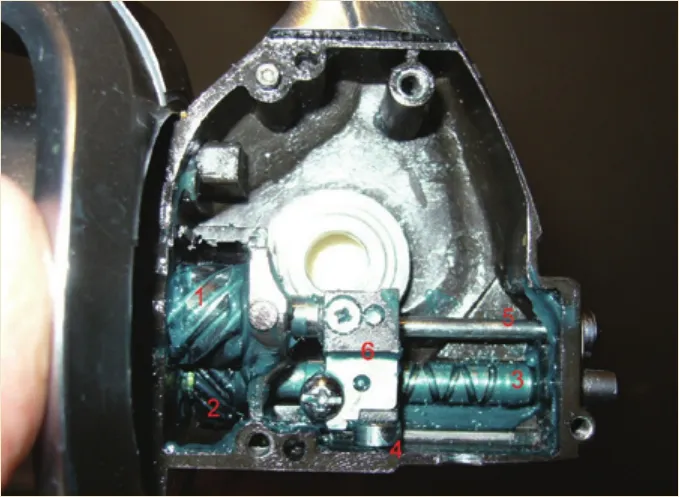

目前市场上大概90%的纺车轮使用的都是下面的这种刹车结构。

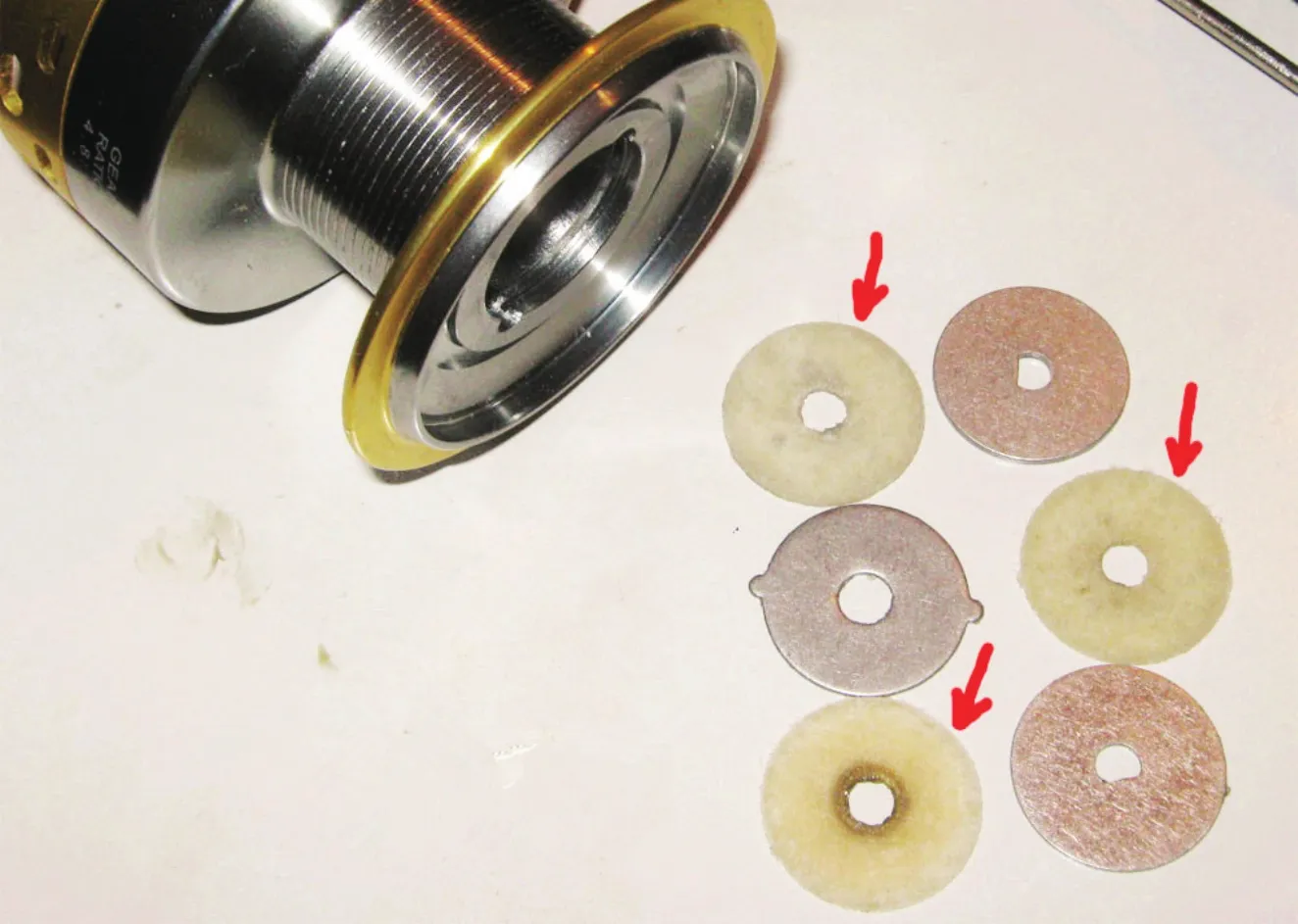

笔者习惯把这种位于线杯顶部单侧、3刹车片+3垫片的刹车结构称为经典结构。包括日系产品在内的中低端纺车轮,基本上都是这种刹车结构。该结构构造简单,刹车效果良好,装配快捷,无论对钓友还是对生产厂家来说都是最具性价比的选择。

这种刹车在结构上虽然不是最完美的,但依然可以达到很不错的效果。达瓦最新款的SALTIGA(售价5000左右)也是使用的这种3+3刹车结构,不过这只是个例。笔者建议,国产纺车轮中,8000型号及以下的中低端产品,尽量使用这种高性价比的刹车结构。

而在高端产品上,尤其是大型纺车轮上面,笔者建议采用下图这种禧玛诺 “TWIN DISK DRAG”双侧碟刹刹车结构。这种线杯的上下两侧都有刹车片,能够“上下夹击”,实现既强大又顺滑的刹车效果,对主轴的受力状况也有好处。

在追求精细钓法的小型轻量轮子上面,厂家则可以参考上图所示的禧玛诺TWINPOWER MG的做法。

TWINPOWERMG的刹车只使用一片优质羊毛毡,羊毛毡的面积比一般同型号纺车轮的毛毡面积要大,如此便可以增加一些摩擦面积,抵消刹车片数量上的不足。另外,刹车片上面的金属垫片结构(呈帽子状)以及线杯与刹车片接触面(有圆弧形凹槽)的形状,都与普通的刹车有所不同,这些不同之处都是为了增加刹车片的受力面积,并且保证整个刹车片都处于受力充分、均匀的状态。

相比之下,国产纺车轮在刹车方面的差距主要是在材质上面。刹车的结构相对比较容易模仿,比如宝熊在10多年前的产品上就有了类似禧玛诺“TWIN DISK DRAG”的双侧碟刹刹车结构。下图便是宝熊VS、SAII等纺车轮上的双碟刹车结构。

可以看到,除了线杯上侧拥有“3+3”的经典刹车结构外,宝熊VS线杯的底部还有一块大面积的刹车片,在线杯上下两侧形成“上下夹击”的刹车效果。这种刹车结构不难模仿,但刹车片的材质以及线杯的材质,国产纺车轮还与日系高端产品有着很大的差距。

比如宝熊VS的这个线杯(见下图),其硬度就很差,一个小的磕碰就造成了下图中的线杯边缘损伤。

宝熊VS线杯

宝熊VS线杯边缘的损伤

这是由于宝熊VS、SAII的线杯是铝合金材质,表面处理选择的是性价比较高的阳极氧化工艺,最终造成线杯整体硬度低,耐磨度差。而同时期的禧玛诺STELLA SW,其线杯是硬度很高的不锈钢材质,并在此基础上进一步做了镀钛处理,使得线杯具有很高的硬度和耐磨度。

STELLA SW纺车轮线杯

笔者拆解过的纺车轮已有数十个,包含了国产和日系各个端次的产品。通过对比来看,国产中低端纺车轮的刹车主要落后在刹车片上面,基本都使用劣质毛毡。而国产高端产品,刹车主要落后在线杯材质和表面处理上,而刹车片材质上的劣势不如低端产品那么明显。笔者相信,国产纺车轮生产厂家完全有能力生产出相当于日系中端产品的线杯和刹车,但也许是出于成本考虑,很少有厂家在这方面下功夫。

上述内容,笔者主要聊了聊国产纺车轮在“三大指标”上与日系产品的差距,造成这种差距的直接原因是国产厂家技术相对落后,但这不是最根本的原因。尽管国产纺车轮厂家暂时在冷锻技术、高精度三维数控加工、单向轴承制造方面不如国外竞争对手,造不出STELLA、SALTIGA级别的顶级纺车轮,但是想要生产2000元级别的产品实际也绝不是一件难事,那为何市场上千元以上的国产纺车轮屈指可数?并且被认可度较低呢?这或许就要从市场需求和企业管理这两个方面寻找答案了。

实际上,像STELLA这种高端纺车轮,只有在路亚钓法以及海钓中才能发挥其真正的技术优势。而与日本、欧美相比,中国无论是对象鱼的资源还是钓友的经济实力,都存在着较大差距。市场需求量本来就不算大,蛋糕就这么一小块。同时,纺车轮虽小,但零部件却少则数十个,多则上百个,这些零部件的生产需要很多种生产设备和工艺,且需要大量人力。企业都是以营利为目的的,中国的渔轮厂家即使有意生产高端产品,也要衡量一下投入与产出比,要想从禧马诺、达瓦长期霸占的这一小块市场份额中分得一杯羹,显然是难度极高的。

STELLA、EXIST这种高端纺车轮无疑是金字塔尖的产品,即使是禧马诺、达瓦这样的大厂家,如果只产这两款产品的话,恐怕早就关门了,很多大名鼎鼎的超跑及豪车品牌被收购的案例就是很好的例子。哪怕价格再高、利润再大,高端纺车轮也只是属于少部分有钱人和发烧友的奢侈品,企业想盈利,还得依靠销量巨大的中低端产品。

中国钓友目前使用纺车轮的比例还相对较低,市场需求小,企业缺乏原动力;也正是由于国内市场需求难以维持生产线持续运行,使得很多家渔轮制造商都扮演着OEM的角色。利润微薄、维持经营已然不易,对高端产品的研发投入也就难上加难了,这是国内纺车轮制造水平发展缓慢的内在原因。