基于线性累积损伤的金属结构全场疲劳分析技术*

何山 邓贤远 江爱华 黄国健

(广州特种机电设备检测研究院)

基于线性累积损伤的金属结构全场疲劳分析技术*

何山 邓贤远 江爱华 黄国健

(广州特种机电设备检测研究院)

基于线性累积损伤理论,针对起重机金属结构特点,提出一种可计算全场疲劳并以云图方式显示的技术方法,以ANSYS有限元软件为基础,利用APDL与VC++结合,自动控制其求解过程。解决长期以来疲劳校验只能针对结构某个局部而不能整体分析的问题。

线性累积损伤;金属结构;疲劳

0 引言

金属结构的疲劳分析理论基础丰富,如米勒损伤准则、连续累积损伤、高周疲劳损伤等[1],广泛应用于起重机金属结构的设计。理论计算分析具有较高的精度,但实际应用中因计算过程复杂,导致经常只能对结构某一局部进行疲劳分析[2-4],并以此结果作为整个结构部件的疲劳分析结果,其逻辑并不严密。设计一种具有较高通用性且能保证计算精度的结构全场疲劳分析方法,显得十分重要。本文基于Miner线性累积损伤理论,利用有限元软件ANSYS的二次开发语言APDL与VC++结合,提出一种适应范围广、求解精度高的金属结构全场疲劳分析计算方法。

1 Miner线性累积损伤理论

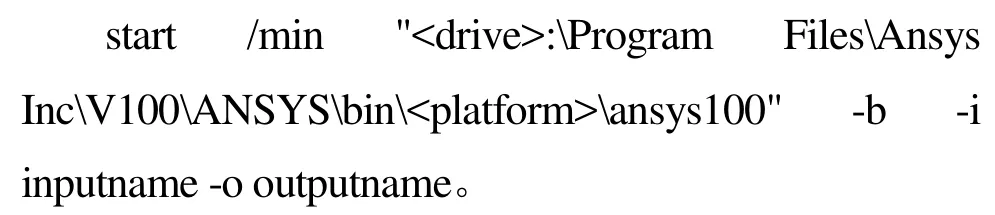

Miner线性累积损伤理论广泛应用于结构件的疲劳耐久分析与试验,其认为构件受到的损伤与其承受的恒幅交变应力成线性关系。根据英国道路桥梁标准BS5400,Miner法则如下:

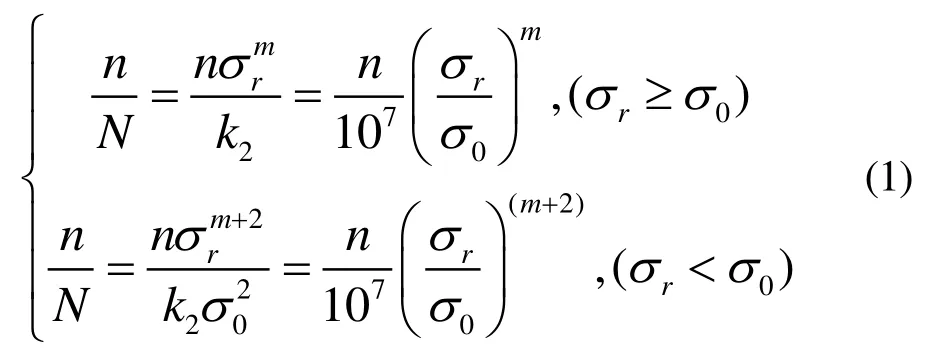

其中:n为设计使用寿命,即设计使用期内结构计算点上的应力循环次数;m、k、σ为当N=107时,

20对应于不同焊接形式的实验数据,BS5400将焊接结构详细分为9个类别,起重机结构件以连续角焊缝为主,属于D类,其值如表1所示;σr为起重机结构在一个工作循环过程中的应力幅,即一个应力循环过程中最大应力与最小应力之差。

表1σr-N 关系与常量表

2 全场疲劳分析技术

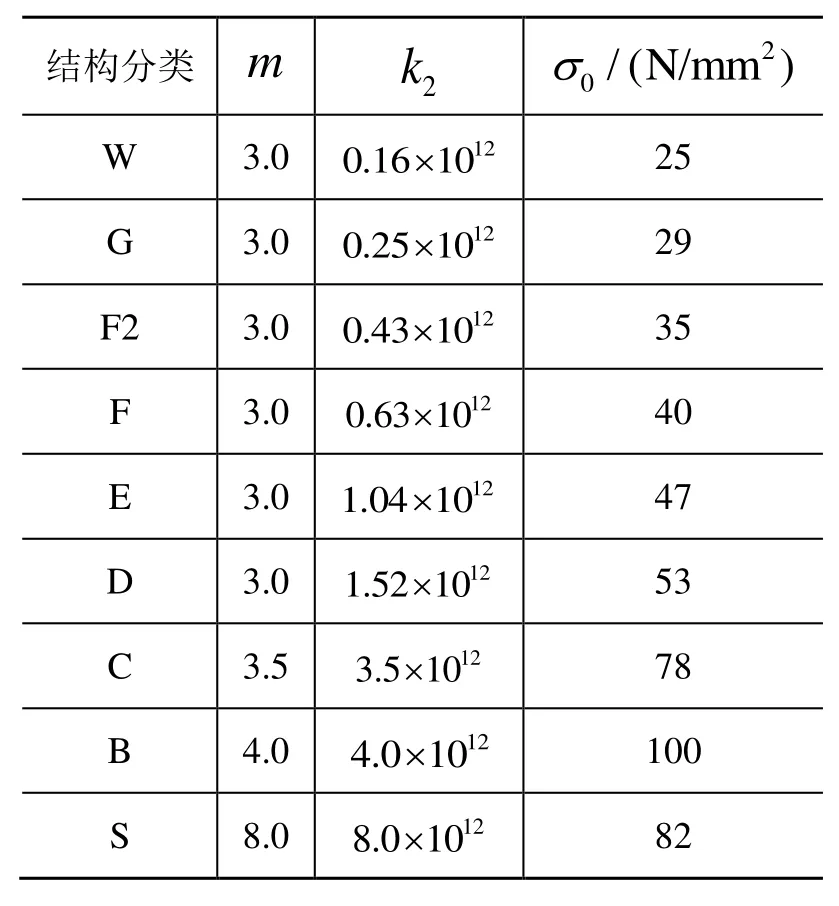

在保证分析技术的易用性、准确性和应用范围的前提下,设计如图1所示技术路线。

图1 全场疲劳分析技术路线图

首先,通过三维建模软件Solidworks、ProE、UG等建立分析对象的几何模型。考虑到效率与计算精度,选取板单元SHELL63进行有限元分析。板单元划分网格时,要保证节点共享,同一位置无重复节点,这对于ANSYS软件而言,实现起来比较困难。Hypermesh是有效的有限元建模前处理软件,该软件划分网格步骤简单,生成的有限元单元质量较高。然后,将起重机的所有工况及对应的加载节点编号输入到开发定制的应力软件中,软件控制求解过程,并记录下各工况对应的应力大小,计算相应的应力幅σr。最后,通过式(1)计算所有单元的疲劳情况,修改ANSYS单元表的方式进行疲劳云图显示。

3 软件设计

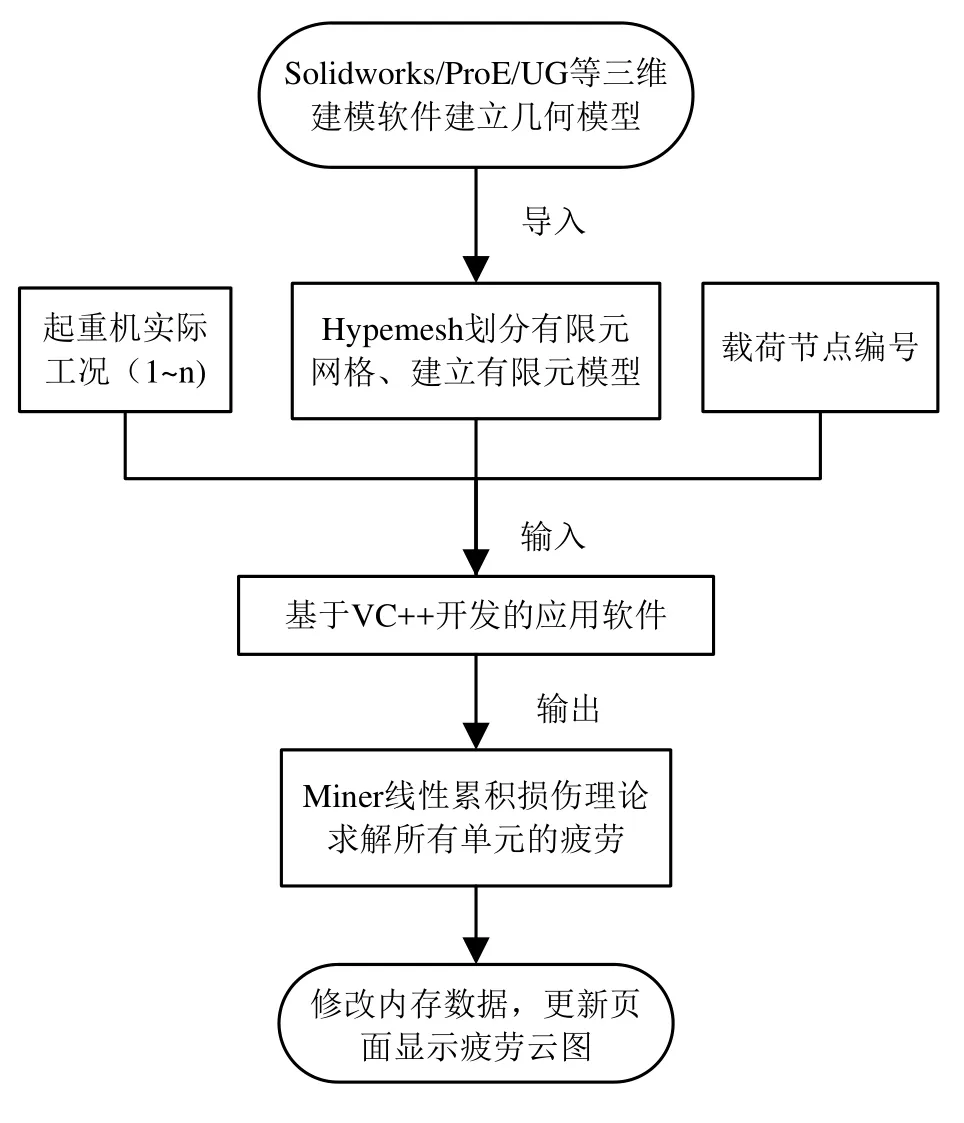

基于VS2008开发平台,设计全场疲劳分析软件,软件流程如图2所示。

图2 软件流程图

分析计算前,根据金属结构使用的材料设置相应的参数,包括许用应力基本值、材料的抗拉强度等。其次,配置ANSYS批处理的运行环境,即ANSYS工作空间。再次,选择需要分析的有限元模型,模型可以不为参数化模型,这样软件可以适应所有以SHELL63单元建立的模型。然后,输入金属结构的所有工况,每个工况包含受力的节点编号和受力大小方向,这里以APDL语言进行工况添加,工况应尽量具有代表性,以尽可能地接近实际结构承受的变化载荷为准。软件运算过程中,会提取每一个工况的应力,形成交变应力,来计算疲劳强度值。因此,工况输入的准确性对计算结果的精度影响较大。最后,软件开始运算,并将计算结果返回ANSYS内存,生成疲劳云图。软件的最大特点是不针对某种特定形式的结构,能适应大部分的结构形式,通用性较强,使用操作方便。

软件开发过程中部分技术细节,这里做出一些详细说明:ANSYS提供了二次开发的软件接口,通过命令行的方式启动软件,启动命令如下:

利用该方法可在计算机后台进行有限元分析,生成相关结果,无需界面操作,适合自动化分析场合。

4 案例分析

以1台MD100T双小车门式起重机作为案例,分析某整机疲劳性能。模型的长度单位为mm,力的单位为N,应力的单位为MPa,位移的单位为mm。疲劳分析考虑结构在3种工况下的应力变化对结构造成的疲劳影响。

工况1:1台天车跨中起吊100吨重物,另一台天车停在主梁最左端,同时考虑沿大车轨道方向风载。

工况2:2台天车间距30 m同时起吊100吨+100吨重物,并考虑沿大车轨道方向风载。

工况3:2台天车间距30 m同时起吊100吨+100吨重物,载荷偏于柔腿一侧,并考虑沿大车轨道方向风载。

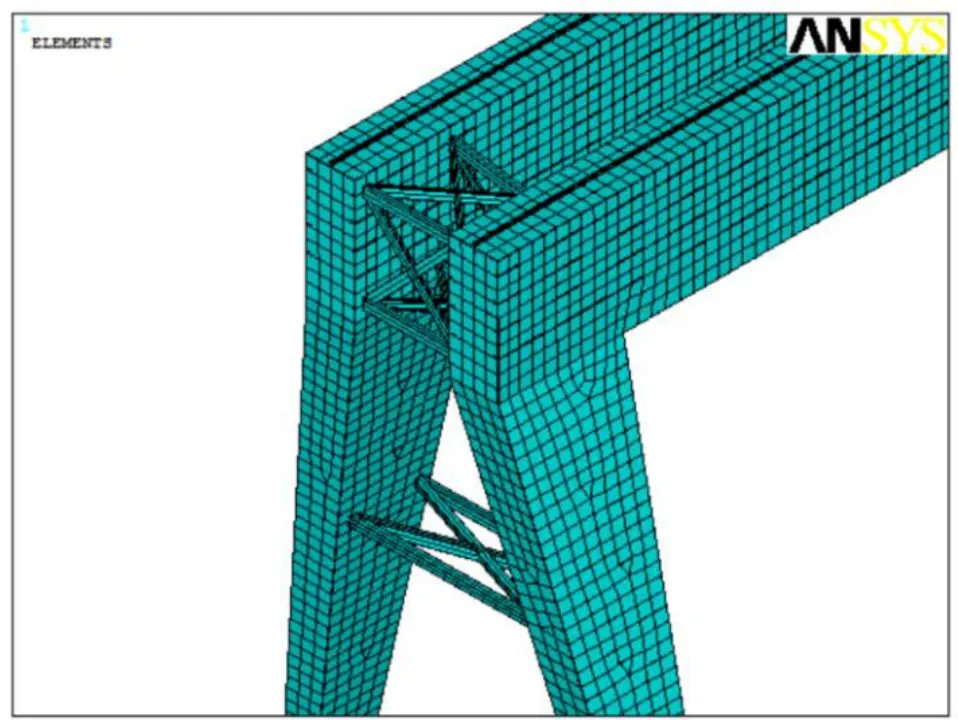

门吊结构有限元模型采用板梁结合整体建模,采用SHELL63、BEAM188梁单元进行建模。SHELL63单元适合薄板结构,可承受面载荷,适用于由板材焊接而成的箱型梁结构。BEAM188单元适用于分析细长到中等粗短的梁结构,该单元基于Timoshenko梁结构理论,并考虑了剪切变形的影响。BEAM188是三维线性(2节点)单元,每个节点有6个自由度,即节点坐标系的x、y、z方向的平动和绕x、y、z轴的转动。有限元模型如图3、图4所示。

经过有限元分析,得到其疲劳云图如图5所示,云图中每一个点的值由式(1)计算得到。图中疲劳危险点位于主梁跨中,其值为0.35<1,根据Miner法则,疲劳验算通过。

图3 整机有限元模型

图4 板梁结合局部处理有限元模型

图5 整机疲劳云图

5 结语

本文提出的基于线性累积损伤的金属结构全场疲劳分析方法,可适用于采用板单元建模的任何结构,具有一定的工程意义。应用本方法对结构整体进行疲劳验算,所得结果以云图方式展现,使得设计者能够以最直观的方式了解结构的疲劳性能分布状况,从而进一步优化结构设计。

[1] 胡健锋,朱小丰,钟敏,等.塔式起重机起重臂疲劳损伤寿命实验研究[J].建筑机械化,2014(1):55-57.

[2] 申志刚,吴志生,刘翠荣,等.桥式起重机主梁疲劳寿命分析[J].起重运输机械,2011(8):67-69.

[3] 徐格宁,左斌.起重机结构疲劳剩余寿命评估方法研究[J].中国安全科学学报,2007,17(3):126-130.

[4] 蔡福海,王欣,罗建国,等.基于局部应力应变法的起重机桁架臂疲劳裂纹形成寿命影响因素分析[J].建筑机械,2014(3): 79-83.

Metal Structure Fatigue Analysis Technology

Based on the Linear Cumulative Damage

He Shan Deng Xianyuan Jian Aihua Huang Guojian

(Guangzhou Academy of Special Equipment Inspection & Testing)

A way to calculate the whole audience fatigue and the cloud display approach is developed to solve the fatigue for crane metal structure characteristics based on linear cumulative damage theory. The specific process is based on ANSYS software by using its APDL with VC ++. The solution process is automatic to solve the linear cumulative damage theory for whole metal structure fatigue analysis and to obtain the structure of audience fatigue cloud.

The Linear Cumulative Damage; Metal Structure; Fatigue

何山,男,1987年生,硕士学位,工程师。主要研究方向:起重机械金属结构安全性评价技术研究。Email: heshan321@163.com

广东省质量技术监督局科技项目(2015CT09,2015CT02)