密闭铁合金电炉煤气干法净化技术

许汉渝 姚群 曹志强 俞小华

(1.中钢集团天澄环保科技股份有限公司 武汉 430205;2.中钢集团吉林铁合金股份有限公司 吉林吉林 132002)

密闭铁合金电炉煤气干法净化技术

许汉渝1姚群1曹志强2俞小华2

(1.中钢集团天澄环保科技股份有限公司武汉 430205;2.中钢集团吉林铁合金股份有限公司吉林吉林 132002)

阐述了密闭铁合金电炉煤气干法净化的目的和意义,介绍了铁合金煤气干法净化新工艺和主要设备,强调了煤气干法净化系统操作要点。运行试验表明,该干法工艺净化效率高,节能40%以上,节水90%,是未来铁合金煤气净化的主流技术。

铁合金煤气干法净化袋滤器冷却

0 引言

目前我国铁合金产量约占世界总产量的40%,现有铁合金企业的数量发展到1 800余家,产能达到5 000万t以上。我国铁合金生产企业布局分散,绝大多数企业规模小,电炉容量低(6 300 kVA电炉及以下约占1/3),设备简陋,污染严重,节能环保不达标。根据国家的产业政策,铁合金行业正朝着炉型大型化、全密闭的冶炼工艺发展,煤气的净化和回收是无法回避的技术难题。

铁合金煤气具有温度高、波动大(150~700 ℃)、粉尘细(PM2.5占90%)、粘性大、易燃易爆、负压操作和焦油析出等特点,净化技术难度非常大。我国铁合金炉煤气普遍以湿法洗涤净化和回收工艺为主,该工艺普遍存在以下缺点:①净化效率低,煤气含尘量高;②煤气含水量大、热值低、品质不高;③水资源消耗量大,水污染处理投资费用和运行能耗高;④洗涤水管路和设备堵塞严重,检修频繁,影响正常生产。而煤气干法回收具有净化效率高、煤气热值高和运行费用低的显著特点,可避免水资源消耗和污水处理问题,也可避免管道堵塞、结垢和腐蚀问题。与湿法工艺相比,煤气干法净化工艺在诸多方面均表现出明显的优越性,是铁合金技术创新和发展的方向。

中钢集团天澄环保科技股份有限公司与中钢集团吉林铁合金股份有限公司合作,研发了煤气干法净化工艺,并在12 500 kVA电炉上开展了工业试验,经过4年的运行和改进,净化系统运行稳定,保障了铁合金电炉的正常生产。

1 工艺描述

根据铁合金炉生产工艺特点和煤气特性,煤气干法袋式除尘净化回收工艺主流程如图1所示。

图1净化回收工艺主流程

荒煤气通过水冷炉盖上的排气孔抽出,650 ℃左右的高温煤气首先进行一次降温,从600 ℃降至160 ℃,然后进入煤气袋滤器净化;根据生产需求,经袋滤器净化后的煤气可选择直接燃烧利用,或进煤气柜储存。入柜煤气需二次冷却,温度降至约60 ℃,再通过煤气风机和水封三通切换阀送入煤气柜。

2 主要设备

密闭铁合金电炉煤气干法净化系统主要由一次冷却器、袋滤器、二次冷却器、煤气风机、水封和煤气柜等组成。

2.1荒煤气冷却系统

荒煤气降温换热采用“烟道自然冷却+旋风冷却分离+空气快速冷却器”组合冷却的形式。第一级为自然冷却降温,第二级为旋风预分离和降温,第三级为快速降温。高温含尘荒煤气经多级冷却后,煤气温度降至160 ℃左右,满足袋式除尘器工作温度的要求。荒煤气冷却系统可实现以下扩展功能:

(1)当炉况异常出现突发高温时,快速冷却器配置的喷淋装置启动,对烟气强制冷却,确保进入袋滤净化器的煤气温度符合要求;

(2)当炉况异常出现低温时,空气快速冷却器关闭几组冷却管,通过减少换热面积来确保进入袋滤净化器的煤气温度不至于过低而结露。

2.2旋风冷却分离器

旋风冷却分离器采用圆筒结构,由上下两部分组成,上部为常规旋风除尘器,下部为中间储灰仓,以安全卸灰,氮气保护接口设于中间灰仓。旋风冷却分离器设计风速为15~18 m/s,设备阻力为480~690 Pa,降温能力约50 ℃左右。

2.3空气快速冷却器

空气快速冷却器主要由冷却管束组、蛇形高温烟(煤)气通道和喷吹清灰装置构成。为实现降温幅度可调,设置喷淋装置或强制冷却风机及管束封堵装置等设施。换热器设备阻损约1 200 Pa。

工作时,高温烟(煤)气从空气快速冷却器上部进入,经蛇形冷却通道至上而下绕流冷却管束,通道设计流速约16 m/s,冷却后的气体从换热器下部出口流出。正常工况时,冷却管束内部由下而上流通自然风,设计降温能力300 ℃左右;当煤气出现异常高温时,可开启喷淋迅速降温;当煤气出现异常高温时,可封堵部分管束以减少换热面积。当管壁或烟(煤)气通道积灰影响设备的降温和换热效果时,可开启喷吹清灰装置对其进行喷吹清灰。

2.4高效煤气袋滤器

高效煤气袋滤器呈筒体结构,采用低压氮气脉冲喷吹方式。经降温和预分离后的煤气进入筒体中,在筒体入口设置挡风板,由于流速降低和方向改变,大部分粉尘沉降,含尘煤气向上进入袋滤区,经过滤后的干净煤气进入上部箱体,由管道经煤气风机引出送入煤气柜。附着在滤袋外表面的粉尘,由PLC控制系统脉冲清灰装置定期喷吹清灰后落入灰斗,定期排出。

高效煤气袋滤器主要由上部、中部和下部筒体构成。上部筒体设有清灰装置、放散管接口、净煤气出口、人孔门及智能泄爆阀等;中部筒体设有泄爆阀、荒煤气入口及人孔等;下部筒体设有卸灰口、人孔门及氮气保护接口等。高效煤气袋滤器采用脉冲清灰方式,清灰气源为纯净氮气。设备阻力小于1 000 Pa,净化后煤气含尘质量浓度可达到5 mg/m3。2.5净煤气二级冷却器

考虑到煤气需要进柜,同时煤气中含有大量的水分和焦油,需要深度脱除,以保障煤气风机的正常运行。该项目净煤气二级冷却系统采用“煤气二级冷却器+旋风脱水器”方式处理。

煤气二级冷却器由入口变径管、壳体、锥斗及下部水封4部分组成。经高效煤气袋滤器净化后的净煤气由顶部入口进入,壳体内设蛇形翅片管,翅片管内通冷水,净煤气与翅片管充分热交换后降温至60 ℃,此温度已至露点温度以下,产生大量冷凝水和焦油,经锥斗汇集后进入下部水封,设备阻力<300 Pa。

考虑到净煤气中的水和焦油会析出,会以小液滴的形式被气流带走,因此在煤气二级冷却器之后设置一台旋风脱水器,在离心力的作用下,使烟气中的液滴被捕集,经锥斗汇集后进入下部水封。设备阻力小于500 Pa,脱水率达到~80%。

2.6排灰输灰系统

为避免空气进入煤气干法净化系统,排灰系统采用中间灰仓的卸灰方式,旋风及高效煤气袋滤器捕集下来的灰先卸至中间灰仓,再通过中间灰仓卸至螺旋输灰机。输灰系统包括料位计、气动钟罩阀、中间仓、氮气清堵器(氮气炮)、卸灰阀、螺旋输灰机等。现场操作箱设置“一键卸灰”按钮,程序控制。卸灰过程结束后,将“一键卸灰”按钮关闭,各卸灰设备及阀门恢复到等待卸灰的关闭状态。

2.7氮气制备系统

密闭铁合金煤气干法袋式除尘净化系统在诸多方面和环节均要使用氮气,如充氮置换、清灰、清堵等等,因此专门配备了制氮机。氮气制备系统含空压机、冷干机以及制氮机各1台,外加输出管网及各种控制阀门。氮气输出分2路,一路为高压氮气,为各种气动阀门提供气源;一路为低压氮气,为高效煤气袋滤器、冷却器、氮气炮以及置换气路提供气源。

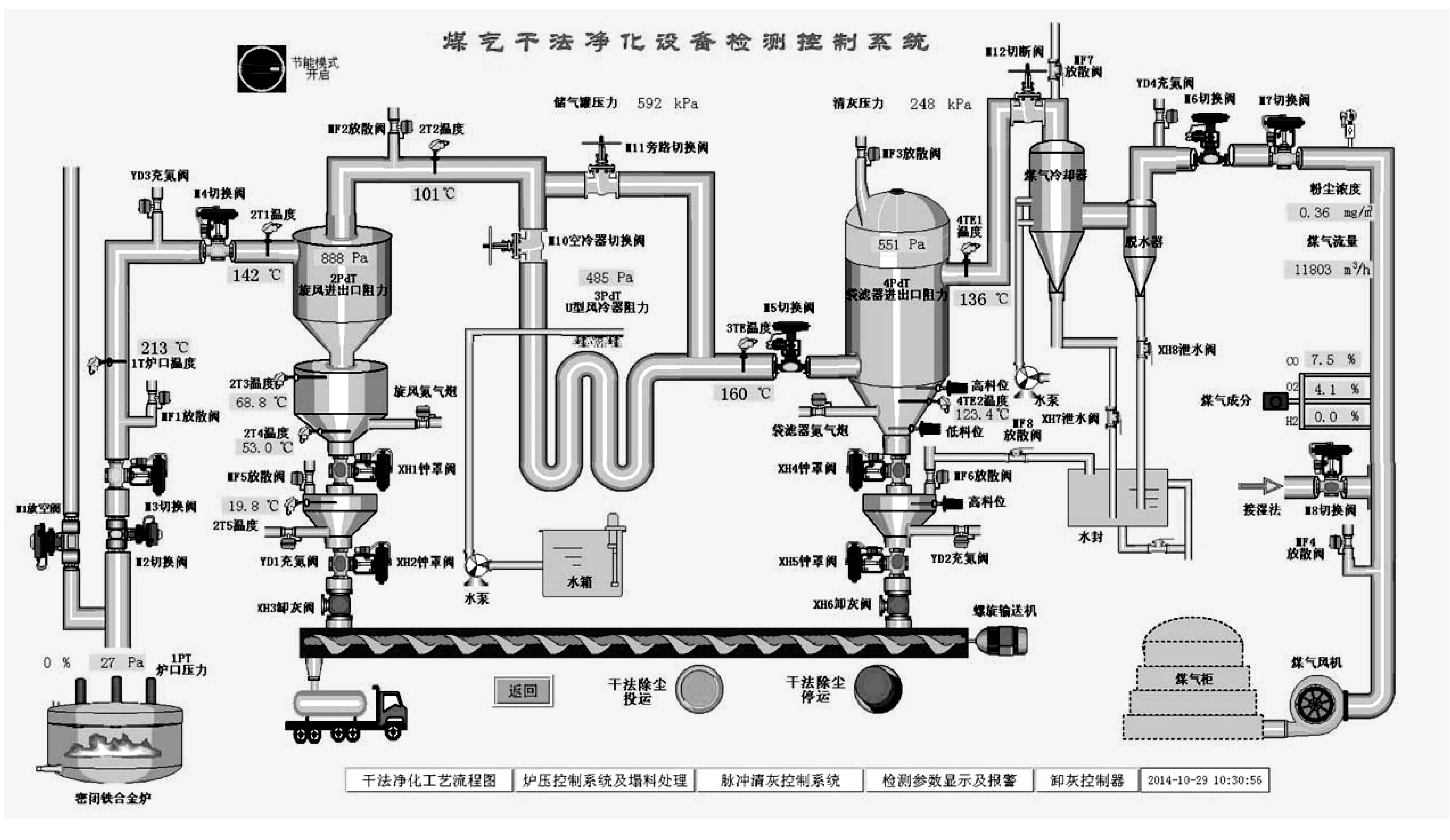

3 电控系统

根据密闭铁合金煤气干法净化的特点和特殊要求,自控系统控制的内容包括CO浓度检(监)测与控制、O2含量检(监)测与控制、炉口压力检(监)测、H2含量检测、各温度点的检(监)测与控制、料位检测与控制、含尘浓度监测等内容。自控系统主要由PLC主机,温度、压力传感器,CO,O2,H2等气体成分检测仪,含尘浓度检测仪及设备运行监测仪表等组成,具有过程逻辑自动控制、报警、通讯等功能。

低压电气控制系统包括输灰机、卸灰阀、气动阀门及照明等。

(1)煤气干法净化系统主要检测内容:各关键点煤气温度;炉气中CO,O2,H2,含尘浓度等;压力,特别是炉口压力;灰斗及中间灰仓料位;各传动机构状态;运行监测等等。

(2)煤气干法净化系统主要控制功能:袋滤器脉冲清灰装置的自动喷吹;冷却器脉冲清灰装置的自动喷吹;输灰系统的自动卸输灰;袋式除尘器温度超温报警;净化系统含氧量超量报警;CO和O2含量实时检测及跟踪判断,决定放散与回收切换;在线监测净煤气含尘浓度,超量报警;在线监测净煤气中H2含量;在线显示系统的主要运行参数(温度、压力等);系统管路阀门控制。

密闭铁合金煤气干法净化回收时,所有设备均处于自动控制运行状态,所有状态均在自动控制系统电脑画面显示,进入各级界面,各设备及系统相关参数均在线显示,参见图2。

图2煤气干法净化系统控制画面

4 煤气干法净化系统操作

为保证净化系统安全、稳定地运行,在系统设计以及日常操作和维护过程中,要妥善、合理地处理以下问题。

4.1温度操作

温度操作涉及3个方面的问题:一是荒煤气的降温问题,二是煤气袋滤器的工作温度区间问题,第三是净煤气进柜二级降温问题。

第一,荒煤气的降温问题。密闭铁合金炉烟气温度高且波动大,因此对降温设备要求比较苛刻,既能有效地降温,又必须具备一定的调节能力,我们研发的空气快速冷却器可以实现上述功能。当炉况异常出现突发高温时,降温系统可启动喷淋装置,进行表面蒸发冷却换热,达到强化降温的目的;当炉况异常低温时,可通过关闭几组冷却管束,减少换热面积来保障袋滤器煤气温度不至于过低而析出焦油。

第二,高效煤气袋滤器的工作温度区间问题。由于铁合金冶炼原料中含有结晶水,露天堆放会混有雨水及雪水,如果原料不预处理,炉气中将含有大量水分,再加上焦炭作为还原剂,炉气中将不可避免地含有焦油,这两种成分在露点温度之下时将导致严重糊袋,因此,高效煤气袋滤器工作温度应控制在焦油露点温度以上。

第三,净煤气的二级降温问题。因为煤气是在焦油和水的露点以上过滤的,净煤气中含有大量水和焦油,如果煤气要进柜,煤气温度需要进行二级降温处理,降至60 ℃,此时净煤气中的水分及焦油将析出,必须在煤气风机前将析出水分及焦油排除。我们专门研制的高效煤气二级冷却器具备自动排水功能。

4.2炉压控制

铁合金密闭炉正常运行需控制炉压为-10~+20 Pa。为精准控制,特在煤气风机进出口之间加设回流阀,通过调节回流阀的开度来调节风机抽力,从而达到精准控制炉压的目的。

4.3焦油排除

净煤气中含有水分及焦油,水分的去除容易,但焦油不好处理。通过实验知道,在常温下焦油以2种状态存在,一种是液态,另外一种就是固态。在煤气二级冷却器和旋风脱水器中,液态焦油被脱除下来,存入底部的水封中,定期排至外部的焦油池,焦油可以返回原料用以造球;固态焦油处理起来比较麻烦,其含量不高,但会附着在冷却器的翅片表面,严重影响冷却器的换热,需要及时清理。

4.4净化系统密封

密闭铁合金煤气袋式除尘干法净化系统为负压操作,而煤气是易燃易爆气体,控制煤气爆炸的三要素是CO的浓度、煤气中O2的浓度和火星。CO浓度一般都处于爆炸范围以内,工程中能做到的就是控制O2和火星,即严格控制空气渗入,对整个管网系统进行密封和打压试验是非常苛刻的,应符合《工业企业煤气安全规程GB 6222—2005》的规定。

4.5系统防爆

即使系统密封做得再好、煤气中氧气浓度控制得再好、炉况控制得相当稳定,也不能完全保证不出现意外。因此,系统必须具备自动泄爆能力,且在泄爆后能迅速恢复密闭状态,保护系统正常运行。净化系统中重要设备和部位配置有自复式泄爆阀。

4.6防止粉尘搭桥

由于铁合金密闭炉煤气粉尘中不可避免地含有煤焦油及水分,即使捕集下来的粉尘安息角较小,也会导致粉尘容易搭桥,不易排出。针对上述特性,在灰斗上加设氮气炮和冲氮装置,破坏粉尘搭桥结构。长期运行结果表明,卸灰效果良好。

5 系统运行与净化效果

密闭铁合金炉煤气袋式除尘干法净化系统经过4余年的研发及改进,实现了与铁合金电炉生产完全匹配,100%同步运行,净化效果理想,操作安全可靠,节能效果显著。 系统投运后进行了3次检测,测试结果表明,排放粉尘质量浓度均在5 mg/m3以下,袋滤器阻力1 000 Pa,系统阻力3 000 Pa,节水90%,节能40%。

本成果将为我国大型密闭铁合金电炉煤气干法净化提供技术和装备支撑,也标志着我国矿热炉煤气净化技术取得了重大突破。

Introduction of Closed Ferroalloy Electric Furnace Gas Dry Purification

XU Hanyu1YAO Qun1CAO Zhiqiang2YU Xiaohua2

(1.SinosteelTianchengEnviornmentalProtectionScienceandTechnologyCo.,Ltd.Wuhan430205)

This article describes the purpose and significance of the closed ferroalloy electric furnace gas dry purification and reveals the new technology and major equipment of ferroalloy gas dry scrubbing, emphasizing operating points of gas dry scrubbing system. Tests show that removal efficiency of the dry process is high, energy-saving is more than 40% and water-saving is 90%, which will be the future mainstream of ferroalloy gas purification technology.

ferroalloygasdry scrubbingbag filtercooling

许汉渝,男,高级工程师,科技部专项基金项目“泛比电阻轻型高效电除尘器”课题、国家“十二五”863“钢铁行业炉窑烟气PM2.5控制技术与装备”、“密闭铁合金电炉煤气干法净化系统”等多项攻关课题技术骨干,主要从事环保设备的研发及设计工作。

2015-08-25)