丁苯橡胶装置产品外观质量技术攻关

赵志芳,王 宇,周文权,周在孝,胡 玮

丁苯橡胶装置产品外观质量技术攻关

赵志芳,王 宇,周文权,周在孝,胡 玮

(中国石油抚顺石化分公司烯烃厂,辽宁 抚顺 113004)

随着丁苯橡胶行业产能过剩,市场竞争日益激烈,产品质量尤为重要。丁苯橡胶产品不仅局限于汽车轮胎行业,已深入日用制品业,所以用户对产品外观要求更加严格。就产品色差、硬块等外观改进成果从技术角度进行阐述总结。

质量;色差;硬块;黑点;湿斑;技术攻关

中油抚顺石化丁苯橡胶装置2012年6月投产,是抚顺公司首套橡胶装置,采用低温乳液聚合丁苯橡胶专有技术[1-3],根据市场需求现生产两个牌号丁苯橡胶SBR1500E(墨绿色胶块), SBR1502(浅黄色胶块)。装置在开工初期,由于经验不足,产品外观质量出现色差、硬块、黑点、湿斑等问题,下游市场用户提出反馈,为提升质量,装置成立技术攻关组并开展工作,取得了预期效果,本文就技术攻关和改进措施予以总结。

1 存在问题及影响

1.1 色差

色差出现在SBR1500E产品中,该牌号橡胶在胶块成型前加入防老剂(深黑色)2.9 kg/t橡胶,防老剂的加入主要提升橡胶产品的抗老化性能[1]。产品胶块颜色正常为墨绿色,但在开车初期出现同一批次产品中,有浅绿色、深绿色,同一胶块中,也存在深浅不一致的问题。这给下游用户对产品外观颜色产生误判,直接影响市场销售。图1为SBR1500E色差胶块实物照片。

图1 色差

1.2 硬块

硬块问题同时出现在两个牌号的橡胶产品中,是胶块样品中夹杂的一些类似水垢硫酸盐类硬块物质,这些硬块在橡胶后加工过程中不熔,会影响后序产品的质量[1,2]。图2为实物图片。

图2 硬块

1.3 黑点

黑点问题主要是存在于SBR1502胶块中,由于该牌号橡胶产品外观颜色为浅黄色,部分胶块表面明显有类似于油斑或炭黑的黑色杂质。给下游用户带来不便。图3为实物图片。

图3 黑点

1.4 湿斑

湿斑主要存在于SBR1502中,是橡胶中高水分含量造成的局部斑点。湿斑在塑炼时往往阻碍破胶,在混炼时不像干橡胶那样容易吸纳碳黑,会影响后加工的性能[1,2]。图4为实物图片。

图4 湿斑

2 影响橡胶产品质量原因分析

2.1 色差产生原因

SBR1500E所用防老剂颜色为深黑色,防老剂加入量的不均一是造成SBR1500E色差的主要原因。原始设计防老剂加料泵量程大27.5 m3/h,配套物料管线管径粗DN75mm,及原流量表为楔式流量计量程0~45 m3/h[3],与防老剂每批掺混实际加入量0.5 m3不匹配。造成掺混加料过程中加料时间太快约1 min完成,且原计量楔式流量计偏差大不能准确计量,即每批掺混防老剂的加入量不统一,直接影响线上成品胶块的颜色偏差。

2.2 硬块形成原因

硬块经分析化验后发现主要成分是硫酸盐。形成原因是由于凝聚系统在生产过程中需要加入大量的工业水来补充更新母液、淡乳清及洗涤水,而反应初载体乳化剂主要成分也是水[1]。凝聚系统中的硫酸与胶乳水中的钾、钠、钙、镁离子反应形成硫酸盐后在风送过程中经热风和胶粒换热交换后部分水分子蒸发在风送管道壁上逐渐形成水垢掉在胶粒中所致[1,3]。

注解:2RCOOMe+H2SO4→2RCOOH+Me2SO4[2]

RCOOMe代表乳化剂皂类

Me代表K或Na

RCOOH反应生成的有机酸

Me2SO4就是结垢的主要成分

2.3 黑点形成分析

黑点的主要成分是有机物的焦油或黑炭,由于从投料开车到现在干燥箱顶部未能每次都彻底清理干净,经日积月累后集聚在干燥箱顶部的苯乙烯有机物由于长时间高温作用后变质反应后形成类似焦油或黑炭的物质在生产中部分脱落洒落在胶块中,另一方面是凝聚槽、转化槽、洗涤槽等在正常生产时周边积累的部分颜色变异老胶由于设备震动等原因掉落在胶粒中所致。

2.4 湿斑产生原因

湿斑形成的主要原因是后处理凝聚时间相对较短进料量高的时候存在包浆现象,另外脱水机锥孔开度较大及干燥箱温度相对较低,造成胶粒含水量相对大,反应在胶块中会有部分胶块存在湿斑现象。

3 技术攻关措施及效果

3.1 防老剂加料改造

为保证防老剂加入均匀解决“色差”问题,污染型防老剂加料泵出口技术改造增加一条DN50回流线,投用后防老剂的加料时间由1~ 2 min延长到4~10 min,另外在加料过程中以流量表和罐液位相互校对的办法进行添加,保证加料量的均一,加料效果相对改造前更加准确。但由于流量表、机泵、管线选型都比较大,仍存在加料量小幅波动的问题,针对此情况,将原楔式流量计更换成一台小流量质量流量计,整改措施实施后从而彻底解决加料不准的问题,成品胶块色差问题彻底解决,颜色均一,效果显著。

3.2 硬块工艺条件调整

“硬块”问题,根据分析化验结果,硬物为硫酸盐类物质,规定从提高凝聚PH值减少硫酸使用量的、增加洗涤水用量、等几方面开展工作,硫酸盐类物质大幅减少,风送管道水垢基本没有,“硬块”问题得到有效改善。

3.2.1 水质改造

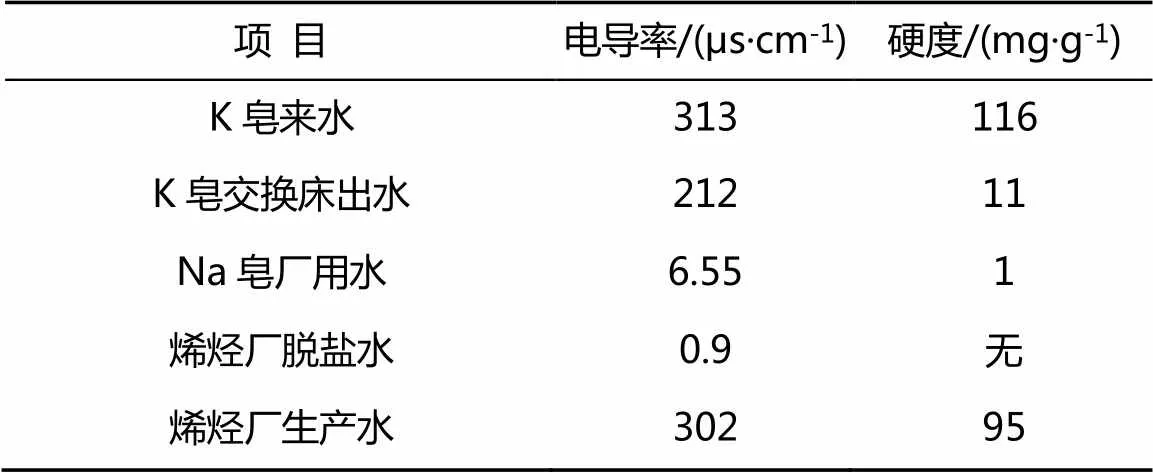

脱盐水及助剂用水改造,将后部生产原先用工业水改为脱盐水;定期到钾皂厂和钠皂厂检查生产用水情况,并取样回厂分析,确保使用去离子水(表1)。

表1 K皂、Na皂厂水质数据

3.2.2 提高凝聚pH值

后处理凝聚pH值由原先2.2~2.8提高到3.0~3.5。一方面通过减缓凝聚速度来避免出现因凝聚不均匀、不充分造成凝聚后的橡胶变硬,脱水干燥效果差的问题;另一方面,通过减少硫酸加入量可以降低母液、淡乳清中的硫酸盐含量,减小风送管道结垢的可能。

3.2.3 提高洗涤水用量

根据母液和淡乳清的含盐量,以及风送管道的结垢情况,适当提高后处理SBR1500E生产线洗涤水的用量,[1]脱盐水有原来2 t/h调整到5 t/h,改善胶粒的洗涤效果。

3.2.4 控制脱水机锥孔开度

脱水机锥孔开度由原来的30~33调整到24~26,规定不同生产负荷下脱水机锥孔开度的调整指标,同时工艺技术人员和岗位操作人员加强对脱水机出料口胶粒含水量的检查,避免出现因挤压脱水深度不够造成水分在风送管道内积存结垢,以及因胶粒含水率过高造成干燥不完全、产品出现湿斑的情况。[2]对于位移传感器故障的脱水机,由技术人员和厂家共同调整到一定开度后,对班组调整限制规定,特殊情况必须调整的由厂家人员调整,班组做好调整记录。通过减小脱水机椎孔开度的方法,有效减少胶粒含水率。

3.2.5 降低鼓风机温度

逐步降低风送系统鼓风温度从原70~80 ℃至45~55 ℃。通过缩小风与胶粒的温差,最大程度地减少风送过程中的水分的夹带与蒸发,以及水分蒸发造成的盐类物质析出形成水垢。从根本上消除了盐类物质形成水垢的可能。图5是工艺条件调整前后二线1500E运行20 d后,风送管线打开后的效果对比。

(b)风送管线调整后

图5 风送管线结垢现象对比

Fig.5 Compare breeze pipeline fouling

3.3 胶块入库及清胶周期管理

解决“黑点”问题主要从干燥箱、凝聚槽、洗涤槽及转化槽的清理周期和清理程度和成品胶入库前检查管理两方面入手。

缩短清胶周期,保证清胶质量;规定将清胶频次改为每周1次小清胶,两周1次大清胶。每次清胶都必须严格执行清胶方案,将风送管道内的异物、凝聚槽、转化槽、洗涤槽、干燥箱链板与边缘挡板之间的老胶和黑胶清理干净。大清胶时还应用铲子将干燥箱箱体内壁及顶部的焦油、积碳类物质清理干净。以免这些杂质混入胶粒中造成产品外观异常。目前每次清胶时都对干燥箱内部进行全面清理,基本杜绝胶内有黑点的问题。

加强包装线外观管理力度,确保外观质量不合格的胶块不进入库房。

3.4 干燥箱工艺条件调整

“湿斑”问题,提高干燥温度后问题有所改善,在包装线上已看不出有湿斑现象。

由于干燥箱是分区控制,在干燥过程即保证干燥温度也要保证胶粒在干燥箱链板上的干燥时间。[1]提高干燥箱各区温度的控制范围,和对应干燥时间保证胶粒的干燥效果。具体温度控制要求:随胶乳进料量的不同,规定了干燥箱各区温度。

胶乳进料大于30 m3/h时,无特殊情况干燥箱按以下温度控制:一区(91±1)℃、二区(93±1)℃、三区(93±1)℃、四区(93±1)℃、五区(90±1)℃;

胶乳进料在25~29 m3/h时,无特殊情况干燥箱按以下温度控制:一区(90±1)℃、二区(92±1)℃、三区(92±1)℃、四区(92±1)℃、五区(88±1)℃;[3]

操作人员密切关注挥发份指标,挥发份高于0.4%,可在以上温度的基础上根据现场情况继续提高干燥箱温度,各区温度最高不得超过98 ℃。

4 结 论

本文对丁苯橡胶装置运行期间出现的四个代表性质量问题,即色差、硬块、黑点、湿斑问题进行了外观技术攻关和分析总结,从理论和实践两个方面找出以上问题出现的原因以及相应的攻关措施,并取得了显著效果,为优化产品质量提高抚顺丁苯橡胶市场认可度积累了经验。

当然,影响装置产品质量的因素与平常规范的日常操作、严格的生产管理、不断的技术总结是分不开的;对于本装置系统质量管理、关键工艺条件、设备维护清理的管理控制等因素还有待进一步提高和优化。

参考文献:

[1] 朱敏. 橡胶化学与物理[M]. 北京:化学工业出版社,1984.

[2] 曹湘洪,主编. 乳液聚合丁苯橡胶[M]. 北京:中国石化出版社,2011.

[3] 合成橡胶生产[R]. 中国石油抚顺石化公司培训课程.

Technical Problems of Improving Product Appearance Quality of Styrene Butadiene Rubber

,,,,

(Petrochina Fushun Petrochemical Company, Liaoning Fushun 113004,China)

Due to the overcapacity of styrene butadiene rubber industry, market competition is increasingly fierce, so product quality is particularly important. Styrene butadiene rubber products not only are used in the automobile tire industry, but also are used in daily use products industry, so users have more stringent requirements on the product appearance. In this paper, some technologies to improve the product appearance quality were discussed.

quality; color; lumps; black spots; wet spots; technology research

TQ 330

A

1671-0460(2016)09-2144-03

2016-03-20

赵志芳(1982-),男,辽宁抚顺人,工程师,2010 年毕业于辽宁石油化工大学化学工程与工艺专业,研究方向:从事丁苯橡胶生产工作。E-mail:zzf.fssh@petrochina.com.cn。