固井水泥界面胶结强度评价技术及在沈家铺油田的应用

唐世忠,董云龙,王海滨,许泽涟

(1.中国石油大港油田公司采油工艺研究院,天津大港 300280;2.中国石油大港油田公司采油三厂;3.中国石油大港油田公司采油一厂)

固井水泥界面胶结强度评价技术及在沈家铺油田的应用

唐世忠1,董云龙1,王海滨2,许泽涟3

(1.中国石油大港油田公司采油工艺研究院,天津大港 300280;2.中国石油大港油田公司采油三厂;3.中国石油大港油田公司采油一厂)

针对大港油田目前固井界面胶结质量差、配套工艺针对性不强的现状,研制了水泥胶结强度评价装置,通过对高温高压养护后的水泥与胶结面剪切应力的采集,定量计算水泥与界面的剪切强度,定性评价固井水泥与井壁的胶结强度。利用该方法评价了YX-1等四种水泥浆在不同钻井液、不同冲洗液,以及地层水影响条件下的界面胶结强度,依据实验结果优选了水泥浆体系及制定了针对性的配套措施。现场24口井的应用表明,水泥界面胶结质量大幅提升,固井质量优质率提高了41.6%。

沈家铺油田;固井水泥浆;胶结强度;泥饼质量

在固井施工中,水泥与井壁的胶结强度是保证固井质量的主要因素之一。评价水泥胶结强度的评价装置及方法较多[1-5],但这些方法都存在一些问题,为此,研制了一种结构相对简单的水泥胶结强度的评价装置,可以模拟井下温度和压力情况下水泥浆与井壁的胶结情况,为制定针对性的固井工艺对策提供技术依据。

1 胶结强度评价装置及方法

1.1研究思路

为模拟固井井眼状况,制备一套水泥胶结筒,水泥在胶结筒内凝固,通过测量水泥与胶结筒之间的剪切强度,评价固井水泥与井壁的胶结强度。

装置应能够模拟地层高温、高压条件下固井水泥与井壁的胶结过程;通过采集到剪切力数据,能够定量计算胶结试样的胶结强度,定性评价水泥与井壁的胶结强度;同时能够在同一条件下制备、养护多个试样,以进行平行实验,提高实验的准确性。

固井水泥与井壁的胶结强度可采用下列公式计算得出:M=F/S,S=πDH,其中M为胶结强度,Pa;F为水泥与胶结筒内壁松动时的压力,N;S为胶结筒的内表面积,m2;D为胶结筒的内径,m;H为胶结筒的高度,m。

1.2评价装置

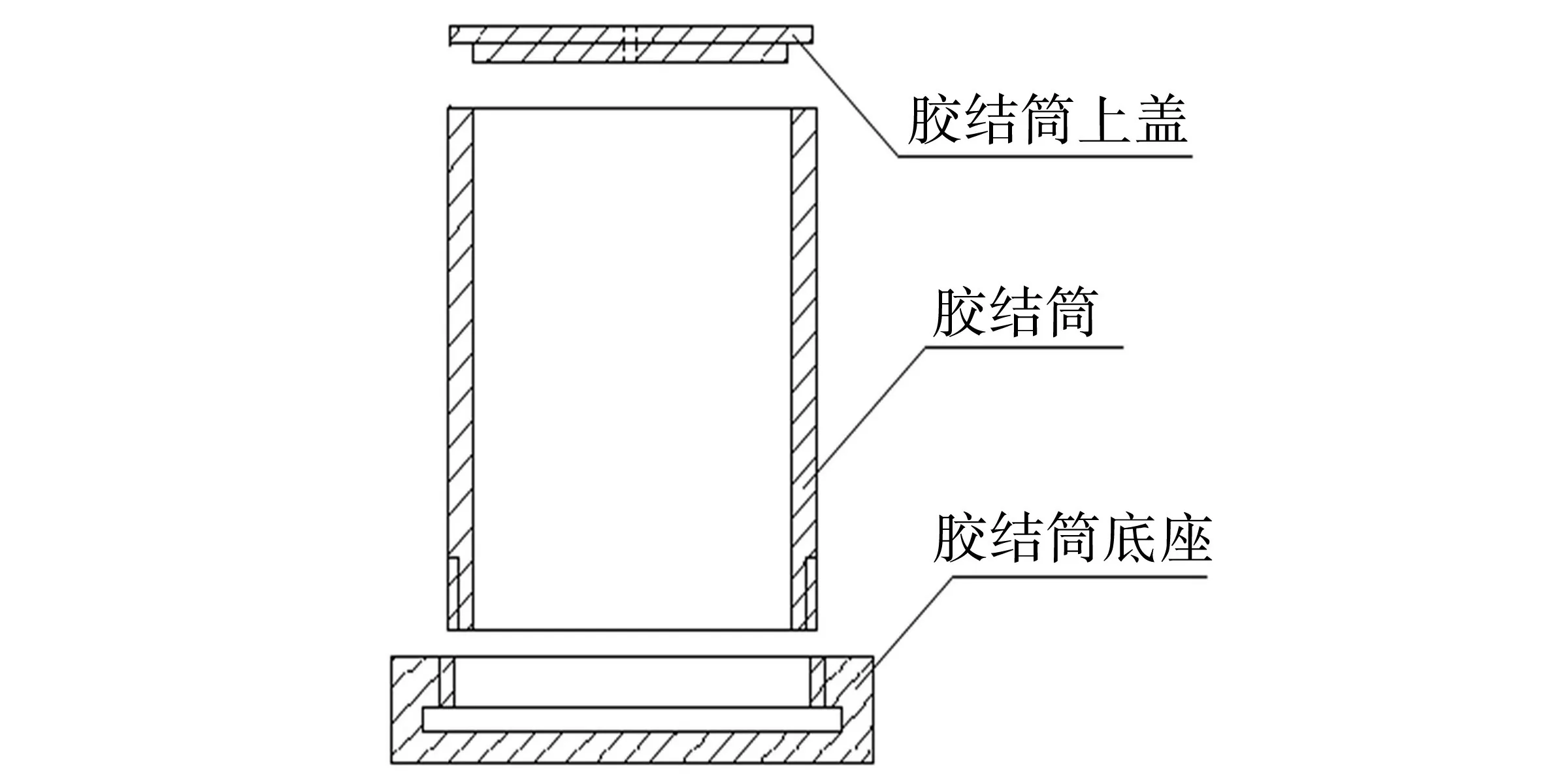

胶结筒为圆柱筒,为测量剪切应力的准确性,其高度是内径的1~2倍;在制备胶结试样时,胶结筒上盖和胶结筒底座配合使用,胶结筒上盖中心位置有一排气孔,胶结筒上盖直接置于胶结筒的顶部;胶结筒底座与胶结筒底部采用丝扣形式连接,见图1。

图1 胶结筒示意图

同时设计制作了固定套筒、胶结筒顶柱、活动挡板,配合胶结筒在压力测试机上使用,以实现测量水泥与胶结筒内壁松动时的压力,见图2。

1.3评价实验程序

(1)胶结筒底座与胶结筒连接,将钻井液倒入胶结筒中,钻井液挂壁后倒出,自然风干5分钟后,再将待评价的水泥浆盛满胶结筒。

图2 水泥胶结强度评价测试示意图

(2)将带有排气孔的胶结筒上盖置于胶结筒顶部,洗净溢出的水泥浆,根据井下压力温度条件,放入高温高压养护装置中进行养护。

(3)养护结束后,卸掉胶结筒底座和胶结筒上盖。

(4)将胶结筒顶柱置于压力测试机的中部,固定套筒置于胶结顶柱上,固有水泥的胶结筒置于固定套筒中,将活动挡板置于胶结筒上部,且水泥顶柱、固定套筒、胶结筒、活动挡板的轴心在一条直线上。

(5)启动压力测试机,带动胶结筒顶柱、固定套筒、胶结筒、活动挡板上移,直至将胶结筒内的水泥与胶结筒内壁松动。

(6)压力测试仪通过压力采集系统收集并记录胶结筒内的水泥与胶结筒内壁松动时的压力数据。

(7)计算水泥与胶结筒的胶结强度。

2 胶结强度评价实验

2.1钻井液影响胶结强度评价

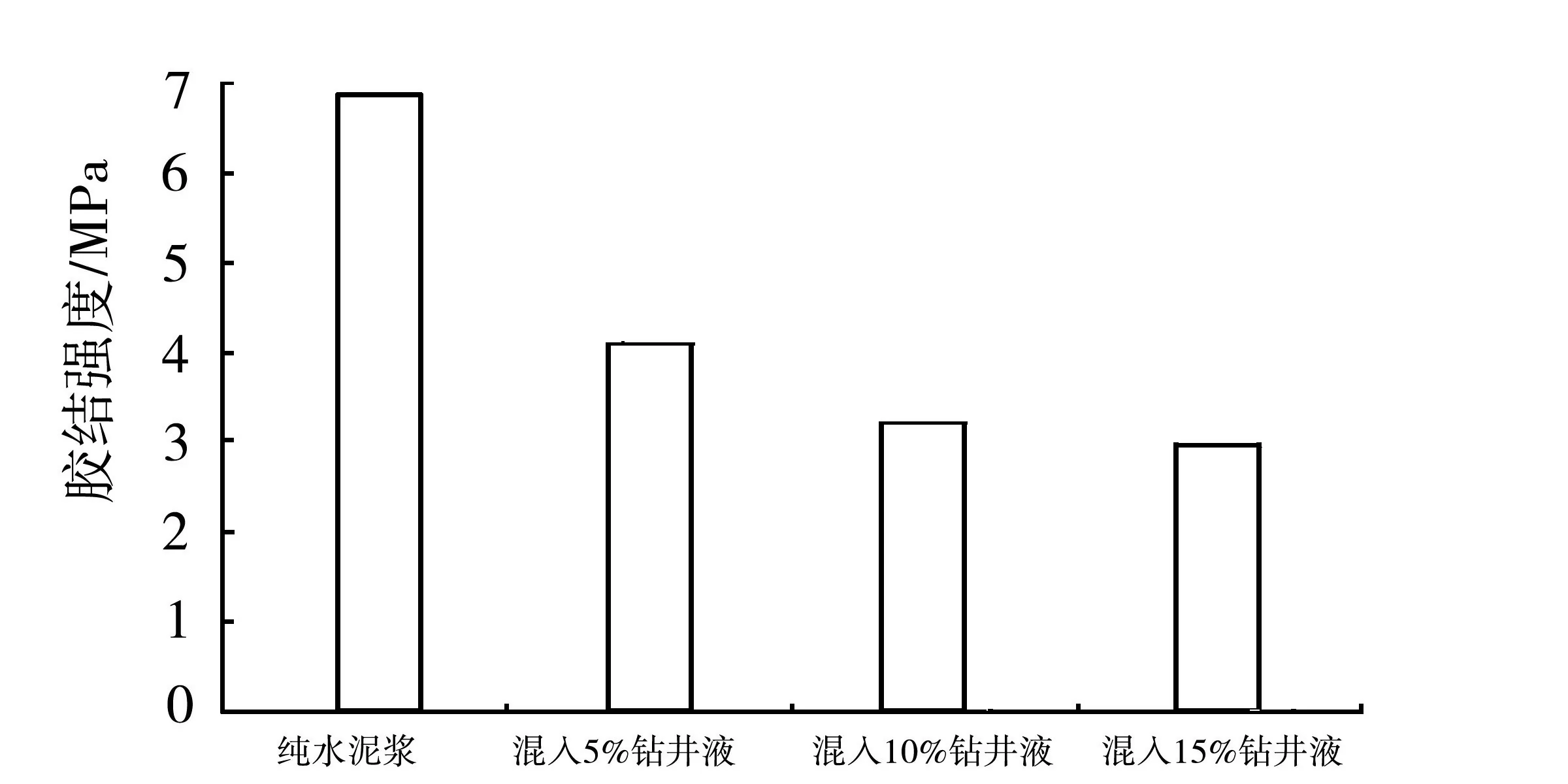

从不同钻井液性能的胶结强度评价结果看(表1),胶结强度与钻井液泥饼质量相关。为近一步证实其相关性,模拟井壁泥饼厚度为1.5 mm,3.0 mm,4.5 mm情况下的水泥胶结强度。假设钻井液虚泥饼与水泥浆充分混合,经计算,分别评价混入质量分数5%,10%,15%钻井液情况下的水泥浆的胶结强度。

实验结果表明(图3):钻井液泥饼质量是影响胶结强度的重要因素,泥饼越厚,胶结强度越低,其二界面固井质量越差。

2.2冲洗效率影响胶结强度评价

固井前通常采用冲洗液对井壁进行冲洗,以减缓虚泥饼对二界面固井质量的影响,为此,选取有机硅钻井液,采用TCP-2、YX-1、Flash-1三种不同类型的冲洗液对挂有钻井液的胶结筒内壁进行冲洗,测量其冲洗效率,再模拟井下温度压力情况评价水泥浆的胶结强度。

表1 钻井液体系与YX-1水泥浆胶结强度评价

图3 混入不同比例钻井液情况下水泥浆胶结强度

实验结果表明:不同的冲洗液能够不同程度地提高胶结强度,冲洗效率越高,胶结强度越高(图4、图5)。优选适应性的冲洗液类型以及优化冲洗参数,能够有效地减缓虚泥饼对胶结质量的影响,提高二界面固井质量。

图4 不同冲洗液类型冲洗效率情况

图5 冲洗效率与胶结强度关系

2.3不同水泥浆体系胶结强度评价

水泥浆的优选要考虑稠化时间、抗压强度等性能,同时还要针对现场所用钻井液情况,对胶结强度进行评价。为此,选取密度1.35 g/cm3、膨润土含量60 g/L、API失水4 mL的有机硅钻井液,分别评价其稠化时间、抗压强度相近的YX-1、JS-2、DR-1、OM-1共4种水泥浆体系的胶结强度。

实验结果表明(表2、表3):在不同钻井液、温度压力条件下,即使水泥浆的密度、稠化时间、抗压强度相近,其胶结强度也不尽相同,因此,应根据不同的井眼条件,优选适应的水泥浆体系,以提高胶结强度,确保二界面固井质量。

表2 不同水泥浆与有机硅钻井液胶结强度评价结果

注:养护温度90 ℃,压力 21 MPa。

表3 不同水泥浆与聚合物钻井液胶结强度评价结果

注:养护温度90 ℃,压力 21 MPa。

2.4地层水影响胶结强度评价

老油田的调整井由于注水原因,部分井区或个别层会产出异常高压,在固井候凝过程中如未压稳油气层,会造成地层水侵入水泥浆中,从而影响水泥浆凝结性能。为此,选取某区块地层水,水型为氯化钙型,总矿化度为25 500 g/L,假设井壁处的水泥浆与地层水充分混合,经计算,分别模拟评价混入质量分数2%,4%,6%地层水的水泥浆在井壁界面处的胶结强度。

实验结果表明(图6、图7):水泥浆受地层水污染后,其稠化时间延长,与井壁的胶结强度降低,且随地层水混入比例的增加,胶结强度降低幅度增大。

3 现场应用

沈家铺油田是大港油田上产的主力区块,以往钻井液主体采用有机硅钻井液,所钻遇的上部明化镇地层造浆严重,因此,钻井液的膨润土含量高、泥饼虚厚;另外,注水开发导致部分井区高压,水窜严重,固井质量优质率仅为22.7%,未能对油气水层进行有效的封隔,严重影响了射孔方案的制定和分注、压裂等工艺的实施,制约了区块的开发生产。

图6 混入不同比例地层水的水泥浆稠化时间

图7 混入不同地层水的水泥浆胶结强度

结合该区块钻井情况,优选了水泥浆体系及配方:华银G级+3%YXF-200S(固体降失水剂)+2%YXPZ(晶格膨胀剂)+0.3%QJ-625(发气膨胀剂)+1.8%CaCL2(促凝剂)。实验测试水泥浆的界面胶结强度达到了5.12 MPa,均大于其它水泥浆的界面胶结强度;同时结合评价实验所得到的结论,配套了减小虚泥饼厚度[6-9]、优选冲洗液[10-13]、压稳水窜层[14-18]等工艺措施。2015年在沈家铺油田的官128、官39-80、官18-50三个井区共实施了24口井(表4),固井质量优质率达到了64.3%,较2014年提高了41.65%,为后期开发生产提供了良好的井眼条件。

表4 沈家铺油田优化前后固井质量统计

4 结论

(1)通过定量计算水泥与界面的胶结强度,定性评价井壁界面胶结质量的方法,能够为固井质量影响因素分析及工艺对策制定提供技术依据。

(2)钻井液性能、冲洗效率、地层水浸入、水泥浆性能是影响固井质量的重要因素。

(3)根据评价实验结果制定的工艺对策,在大港油田24口井进行了现场应用,固井质量优质率大幅提升。

[1]杨振杰,李家芬,苏长明.钻井工程固井胶结界面研究现状[J].石油钻探技术,2005,33(6):1-4.

[2]杨振杰,梁红军,李锋,等.固井界面胶结强度试验仪:CN 202381076 U[P],2011.

[3]赵万春,袁伟伟,王婷婷,等.固井水泥环界面胶结程度测定实验装置:CN 202560207 U[P],2012.

[4]陈晓楼,陈刚.延时固井模拟胶结质量评价实验装置:CN 2677612 Y[P],2009.

[5]范振忠,王继刚,刘庆旺.固井水泥胶结强度测试装置:CN 201935846 U[P],2011.

[6]王平全,马瑞.泥饼质量的影响因素研究[J].钻井液与完井液,2012,29(5):21-25.

[7]焦棣.动态滤失过程中泥饼形成的研究[J].钻井液与完井液,1995,12(1):9-13.

[8]杨智光,杨秀天,张立,等.固井弱界面劣化机理及改善途径[J].钻井液与完井液,2010,27(3):79-83.

[9]杨宝林,顾军,郑涛,等.泥饼厚度对固井二界面胶结强度的影响[J].钻井液与完井液,2009,26(1):42-46.

[10]王广雷,吴迪,姜增东,等.固井冲洗效率评价方法探讨[J].石油钻探技术,2011,39(2):77-80.

[11]由福昌,许明标.一种固井前置冲洗液冲洗效率的评价方法[J].钻井液与完井液,2009,26(6):47-48.

[12]王乐顶,王长在,喻芬,等.固井冲洗液室内模拟评价方法研究[J].探矿工程,2014,41 (10):54-57.

[13]唐世忠,吴华,饶富培,等.一种评价固井冲洗液冲洗效率的装置:CN204703082 U[P],2015.

[14]秦国宏,宋元洪,刘书冬,等.平衡压力固井工艺在束探1H(P)井的应用[J].钻井液与完井液,2013,30(5):63-66.

[15]刘世彬,徐峰,曾凡坤.平衡压力固井施工三参数的正确设计及合理搭配[J].钻采工艺,2007,30(6):119-120.

[16]吴华,唐世忠,梁新欣,等.大港油田产能井固井质量技术研究与应用[J].石油地质与工程,2014,28(1):129-131.

[17]李文娟,唐世忠.提高埕海二区大斜度井固井质量对策研究[J].石油地质与工程,2014,28(2):126-128.

[18]王保记.平衡压力固井优化设计与实时监测技术[M].北京:石油工业出版社,1999:35-48.

编辑:刘洪树

1673-8217(2016)05-0100-04

2016-04-05

唐世忠,高级工程师,1969年生,1990年毕业于天津大学石油分校石油地质勘查专业,现主要从事钻完井工艺技术研究工作。

中油股份公司重大专项“大港油区油气田勘探开发关键技术研究”的子课题“高效钻完井及油气层保护配套技术研究”(编号2012E-10)。国家专利:“一种固井水泥胶结强度测试装置及方法(专利申请号:201510542830.1)” 。

TE256

A