基于线结构光的视觉系统标定方法改进研究*

□张茂松

上海电气集团股份有限公司 中央研究院 上海 200070

基于线结构光的视觉系统标定方法改进研究*

□张茂松

上海电气集团股份有限公司 中央研究院上海200070

在视觉测量系统中,相机以及线结构光相关参数的标定精度具有极其重要的意义,直接影响到三维坐标点的解算精度以及后续的数据处理精度。对已有视觉系统中的摄像机和线结构光的精确标定等关键问题进行研究与实验,进一步扩展和完善了标定算法,为后续实现在线自动化尺寸获取奠定了基础。

大型锻件是制造重大装备的基础件,一般用于机械设备的核心部位[1]。大型锻件生产周期长,造价昂贵[2],而生产过程中一旦出现锻压过度的情况,可能造成大型锻件的直接报废,从而带来巨大的经济损失,因此对大锻件尺寸的及时检测直接关系到工件的质量和后期产品的加工。

目前,国内大、中型锻件生产厂均由工人手持“量杆”和“卡钳”进行接触测量,这些量具体积大,质量也大,往往需要数人同时操作或借助大型起吊装置辅助测量[3-4]。锻件的温度很高,普通材料的始锻温度可达900℃,锻造过程中的温度更是会达到上千摄氏度,环境温度达70℃,在这样恶劣的条件下,进行人工接触式测量误差很大,造成锻件损耗,而且测量精度难以保证[5],同时对操作工人的人身安全也存在极大的安全隐患,因此研发针对大型锻件安全便捷的非接触测量方法具有极其重大的意义。通过将计算机视觉技术与大型锻造生产设备的控制系统整合,提高生产自动化锻造水平,可以实现大型锻件生产的完全自动化、信息化、智能化。

采用基于辅助光源的高速视觉测量系统,实现对大型锻件的在线测量,以实现自动化生产为目标,进行一系列科研攻关,对指导实际锻造具有非常重要的现实意义,主要表现为以下几点:实现锻件尺寸在线测量,提高锻件产品质量;提高工件锻造效率,实现节能生产;改善工人劳动环境,消除安全隐患;提高生产自动化水平,实现锻件生产智能化。

1 视觉测量系统介绍

1.1测量系统硬件介绍

视觉测量以线阵相机和辅助光源为主要测量手段,并基于FPGA进行高速数据采集和处理,最后由上位机实现三维重构和尺寸获取。系统搭建如图1所示,DALSA公司的工业级线阵相机作为图形采集设备,分辨率高、灵敏度高、工作温度范围较大,能够满足高温锻件的锻造现场的工作需求;激光器功率1 W左右,其线结构光的亮度较高,且线宽较窄;相机云台可以实现带动相机对工件的上下扫描运动;激光器云台可以实现带动激光器实现左右扫描运动;云台控制器实现对相机云台和激光器云台的运动规律控制;FPGA为现场可编程门阵列板卡。

图1 视觉测量系统整体图

1.2视觉测量系统工作原理

视觉测量系统要实现的最终目的是在线获取锻造工件的三维重构和外形尺寸,所以需要尽可能多地对工件表面的点进行数据采集,故采用两套测量系统,分别在工件的两侧,同时对工件继续扫描。对于一套系统而言,线结构光每次转动一个步进角度,相机对每条结构光都进行上下扫描,图像数据由Camlink线传输到FPGA中,进行数据的存储、边缘检测和亮点的提取,最后数据传输到上位机,在VC中进行三维坐标解算、重构以及尺寸获取。系统工作的流程图如图2所示。

2 两套测量系统的统一标定

为方便进行三维重构和尺寸计算,两套测量系统的数据必须要在统一的坐标系下,因此采用全站仪进行搬站的方式进行第二套系统的标定,如图3所示。首先在站点1建立全站仪的世界坐标系,对第一套系统进行参数标定,包括焦距、主点位置、光轴向量以及线结构光的初始角度等。然后在第二套系统前选择站点2,通过后方交汇的方式,对预先选定的贴片进行观测并计算,确定站点2的位置,搬站只是为了方便测量,移动了站点的位置,原坐标系仍然保持不变。搬站后对预先放置的贴片进行观测,所测点的世界坐标与原站点相比,误差<0.4 mm。

图2 视觉测量系统工作流程图

图3 两套测量系统站点的选择

由于两套系统光轴向量的方向不同,需要对单套系统的标定程序作一定的修改,通过添加判断因子的方法,使标定程序对两套系统能同时适用。

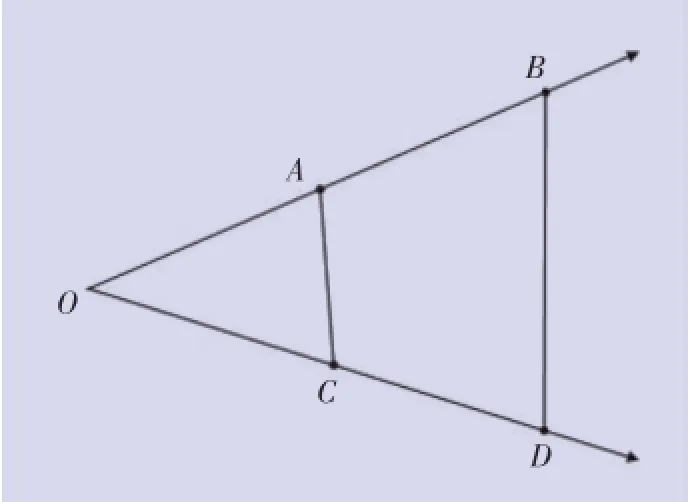

图4 原有线结构光标定方法

3 结构光标定方法研究

3.1原有标定方法

如图4所示,线结构光是发散的扇形,原有标定方法是在扇面的上下两个边缘上各选两个点,通过向量BA和DC,并配合激光器转台的转轴方程,计算线结构光的光心位置和初始角度。

这种测量方法很难得到精确的光心位置和初始角度,因为边缘上四个点的测量精度很难保证。用全站仪实际测量边缘点,尤其是远处两个点的时候,会发现光的端点位置衍射现象很严重,呈细长的锥形,很难确定端点的真正位置。

3.2改进的线结构光初始角度标定方法

通过之前的实验研究发现,线结构光的初始角度对三维坐标解算精度的影响很大,而光心位置对解算精度的影响不那么明显,为此需要探索更加精确的标定线结构光初始角度的方法。由于实际使用中线阵相机是在线阵模式下,不容易进行单点的三维坐标解算与误差分析,所以选择扫描并解算单条线段的方式进行解算精度的分析,寻求补偿量,对原有线结构光初始角度进行补偿校正。

选取某个表面规则的小物体,如图5所示的纸盒子,使整个物体都在摄像机的扫描视野范围之内,按照预先设定的运动方式,使线阵相机对物体表面的线结构光进行扫描,总共扫描了10条线并对其进行三维坐标解算。同时使用全站仪对每条线段的上下两个端点进行测量,得到每条线段两个端点的世界坐标,见表1。

将解算出的三维坐标点与全站仪实际测量的世界坐标值同时绘制在图上,如图6所示,红色的点是相机采集的数据,黑色的线段是全站仪测量的上下两个端点的连线。

表1 全站仪实际测量值

图5 进行线结构光角度标定的物体

图6(a)为解算出的三维坐标点与全站仪实测值的偏差程度图,图6(b)和图6(c)分别为其在XZ平面和XY平面内的投影图,由于全站仪搬站误差较小,可以认为其所测量的三维坐标是精确的,由此可见,直接解算出的数据有很大的偏差。为此,提取每条线的上下两个端点所对应的像素值、线结构光偏转角度和相机俯仰角度,并配合全站仪实际所测量的三维坐标,逆向求取线结构光的初始角度,逆向求解出的线结构光初始角度与原标定的角度相比偏移了0.072°。

图6 三维坐标解算值与全站仪实测值的对比

使用校正后的线结构光初始角度进行解算,并与全站仪实测值相比较,如图7所示。

图7(a)为使用经过修正的线结构光初始角度

图7 修正初始角度后的三维坐标解算值与全站仪实测值的对比

解算出的三维坐标点与全站仪实测值的偏差程度图,图7(b)和图7(3)分别为其在XZ平面和XY平面内的投影图,由上图可以看出,线结构光初始角度经过修正之后,解算出的三维坐标线段与全站仪实测值能够基本吻合。

4 结论

对两套视觉系统的统一标定方法和线结构光的精确标定等问题进行研究与实验,实现了两套系统的统一标定,并对线结构光的初始角度进行了较为准确的修正,进一步扩展和完善了标定算法。从后续对模拟工件进行的实际尺寸的拟合结果也可以看出,经过修正的线结构光初始角度能够得到更加精确的外形尺寸数据。

[1]郭会光,曲宗实.我国大锻件制造业的发展[J].大型铸锻件,2003(1):42-45.

[2]吴瑞敏.大尺寸高温锻件双目视觉测量技术[D].大连:大连理工大学,2008.

[3]聂绍珉,李树奎.大锻件热态在线尺寸测量研究综述[J].金属加工,2008(11):22-25.

[4]聂绍珉,唐景林,郭宝峰,等.基于CCD的大型锻件尺寸测量研究[J].塑性工程学报,2005,12(z1):85-88.

[5]常怀德,王建新,杨庆光.大锻件在线测量新技术初探[J].一重技术,2008(2):65-66.

In the vision measuring system,the calibration accuracy of the parameters related to the camera and the line structured light is extremely important and it may influence directly the resolving accuracy of 3-D point and subsequent data processing accuracy.This paper performs a study and experiment on the key issues covering precise calibration of the camera&line structured light while expanding and improving the calibration algorithmin a further step in order toestablish a foundation for online collection of automation sizes.

视觉测量;线结构光;标定;三维坐标解算

Vision Measuring;Line Structured Light;Calibration;3-D Resolving

TP391

A

1672-0555(2016)01-055-05

*上海市经济和信息化委员会引进技术消化吸收项目(编号:13XI-03)

2015年11月

张茂松(1988—),男,硕士,助理工程师,主要从事视觉检测与尺寸测量工作