基于超声波测流法的HLA855a-LJ-310型水轮机效率试验

冯雁敏, 常洪军, 张恩博

(国网辽宁省电力有限公司 电力科学研究院,辽宁 沈阳 110006)

基于超声波测流法的HLA855a-LJ-310型水轮机效率试验

冯雁敏, 常洪军, 张恩博

(国网辽宁省电力有限公司 电力科学研究院,辽宁 沈阳 110006)

水轮机效率特性是评价水轮机性能的一个重要指标,是进行机组间负荷优化分配的依据,故对水轮发电机组进行原型水轮机效率特性试验具有十分重要的意义。在试验机组投入商业运行前,应用超声波测流法对HLA855a-LJ-310型水轮机进行了现场效率试验。介绍了试验设备和计算机测试系统的配置,阐述了工况参数的计算方法,根据试验测试结果计算出试验水头下水轮机的效率特性及其耗水率特性,分析了引水水头损失与流量平方之间的关系,根据计算和分析结果修正了水轮机生产厂家给定的蜗壳压差流量系数。在对试验数据的分析计算中发现,超声波测流法的实时性好,操作简单。分析和计算结果表明,试验水头下水轮机效率和最大出力可以满足技术协议保证值的要求,但其他水头下的特性曲线还有待进一步的试验分析。

水轮机;效率试验;超声波法;出力特性

水轮机作为一种将水能转化为机械能的能量转换原动装置,它的转换效率是评价其性能的重要指标[1-2]。水轮机效率特性因机型的不同和在设计方法、制造加工、安装质量各环节存在的差异而不同。对于已经投入运行的水轮发电机组,因为设计选型不合理或制造安装质量存在缺陷,使得水轮机效率偏低,有的机组长期在低效率区运行,这将影响机组效率的发挥,同时会使机组的振动摆度增大,汽蚀破坏加剧,严重威胁机组乃至整个水电站的安全稳定运行。水轮机生产厂家提供的由模型机试验结果换算来的综合运转特性曲线不能反映真机的实际特性。因此,在新机组投产时或老机组更新改造前后需进行水轮机原型效率试验。通过水轮机原型效率试验,鉴定试验水头下的水轮机效率特性、耗水率特性、流量特性、流道损失特性,以便为水电站的经济运行提供依据。

水轮机原型效率试验中测点较多、测试难度最大的是对水轮机流量的测量。除了热力学法直接测得效率外,不同的流量测试方法直接决定了效率试验的性质。目前常用的测流方法有:超声波法、蜗壳差压法、流速仪法、毕托管法、示踪法、水锤法及堰测法等。各测试方法的使用条件及优缺点各不相同,要根据水电站引水系统状况、水头的高低、水轮机的形式以及其他实际情况选择使用。热力学法对温度测量传感器有很高的精度要求,流速仪法适用于管径较小的机组,而超声波法具有测试相对简单、测试数据的精度高等优点[3-9]。文中结合试验机组实际情况选择超声波测流法进行水轮机效率试验,检验水轮机制造厂家提供的效率保证是否达到要求。

1 试验机组基本参数

1.1水轮机技术参数

水轮机技术参数:型号为HLA855a-LJ-310,额定流量为85.3 m3/s,额定转速为272.7 r/min,设计水头为135 m,最大水头为155 m,最小水头为117 m。

1.2发电机技术参数

发电机技术参数:型号为SF103-22/6730,额定功率为103 MW,额定容量为117.7 MV·A,额定电压为13 800 V,额定电流为4 924.8 A。

2 超声波测流法的水轮机效率试验

2.1试验测点及测试设备

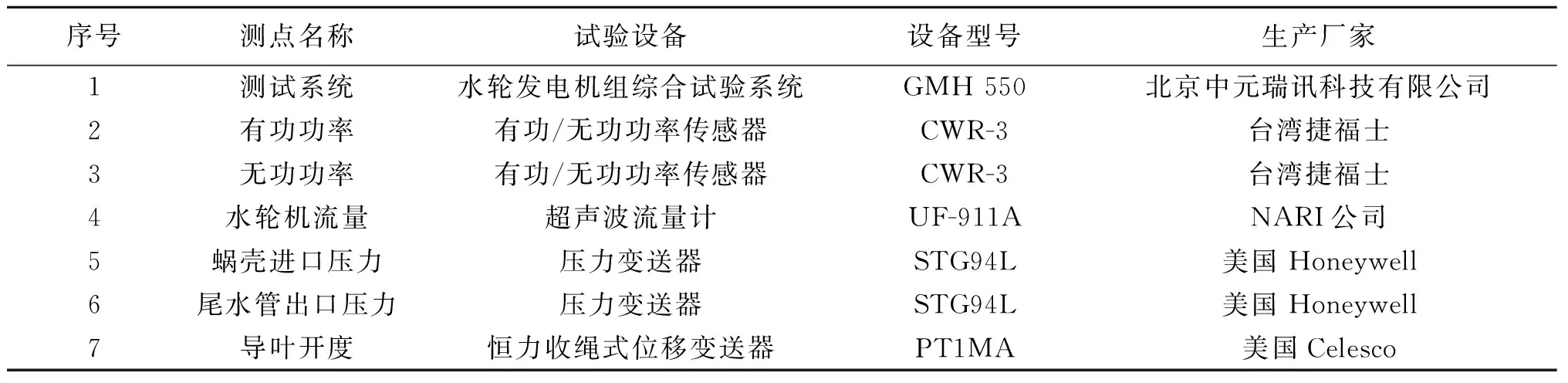

水轮机效率试验的主要测点有:上游水位、下游水位、水轮机流量、导叶开度、发电机的有功功率和无功功率、蜗壳压差、蜗壳进口压力、尾水出口压力等。电站的上、下游水位数据通过现场计算机监控系统读出,其他测点参数的测量均采用相应传感器通过转换装置输入GMH 550水轮发电机组综合试验系统来实现,相关试验设备见表1。

表1 试验设备

2.2流量测量

采用UF-911多路超声波流量计测量水轮机流量。UF-911超声波流量计由换能器、电缆组、扩展槽及上位机组成,并含有打印机接口和串行通讯接口及模拟量输出接口。试验机组压力钢管平直管段长度为26 m,钢管内径为4.2 m.测流断面选在钢管人孔门上游侧8 m处,安装的换能器按65°声路角、交叉8声路布置。

2.3试验指标的计算公式

水轮机效率试验工况指标包括水轮机工作水头、发电机输出功率、水头损失、引水系统水头损失、水轮机效率、机组效率、耗水率等,工况指标按文献[1-2]的相关要求进行计算。

2.3.1水轮机工作水头

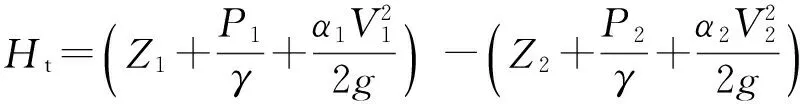

水轮机工作水头定义为水轮机的蜗壳进口断面与尾水管出口断面的总能头之差,表示为:

(1)

式中:Ht为水轮机工作水头,m;Z1和Z2分别为蜗壳进口和尾水管出口压力传感器的安装高程,m;P1和P2分别为蜗壳进口和尾水管出口压力值,Pa;V1和V2分别为蜗壳进口和尾水管出口断面水流的平均流速,m/s;α1和α2分别为蜗壳进口和尾水管出口断面流速分布不均匀系数,取α1≈1.0、α2≈1.0;g为当地重力加速度(经计算,当地重力加速度为9.797 3 m/s2);γ为当地水的容重(温度4 ℃时,对应γ=9 797.3 N/m3)。

2.3.2发电机输出功率

应用功率传感器在互感器的二次端测量发电机的输出功率。电压互感器的变比为KV,电流互感器的变比为KI,发电机的输出功率N为:

N=KVKIW。

(2)

式中W为功率变送器读数。

2.3.3水头损失和引水系统水头损失

水头损失Hl定义为电站水头与水轮机工作水头之差,则

Hl=Zu-Zd-Ht。

(3)

式中Zu、Zd分别为电站的上、下游水位,m。

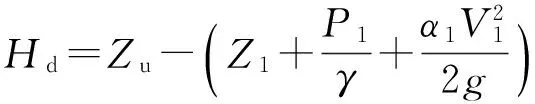

引水系统水头损失Hd定义为电站上游水位与蜗壳进口断面的总能头之差,m。则

(4)

2.3.4效率

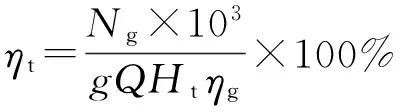

水轮机效率ηt表示为:

(5)

机组效率ηu表示为:

(6)

式中:ηt为水轮机效率,%;ηu为机组效率,%;Ng为发电机有功功率,MW;ηg为发电机效率,%,发电机效率特性曲线由现场提供;Q为水轮机流量,m3/s。

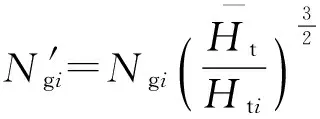

各工况实测的有功功率Ngi、水轮机流量Qi均要换算到所有工况实测水轮机工作水头下的算术平均值对应的换算值[1-2],换算公式为:

(7)

(8)

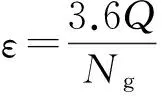

2.3.5耗水率

耗水率计算公式为:

(9)

式中ε为耗水率,m3/(kW·h)。

2.4试验工况及调整要求

按照文献[1]的要求,手动调整导叶开度来改变试验工况,工况开度定为空载开度和20%、30%、35%、40%、45%、50%、52.5%、55%、57.5%、60%、62.5%、65%、67.5%、70%、72.5%、75%、80%导叶开度,先依次递增,再依次递减,导叶开度按单方向调整,避免超调后再回调。试验过程中,功率的变化不应超过功率平均值的±1.5%,转速的变化不应超过转速平均值的±0.5%,发电机的功率因数尽量保持为0.99,试验过程中水头保持稳定,其偏差不超过平均水头的±1.0%[1-2].每次调整试验工况时,要求该工况稳定5 min后再进行试验数据采集。

3 试验成果分析

3.1水轮机效率计算结果及分析

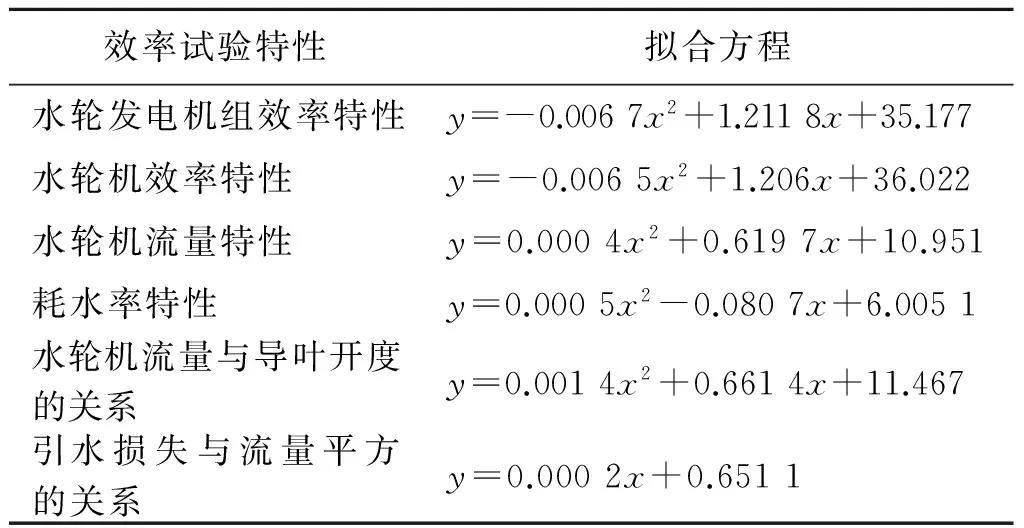

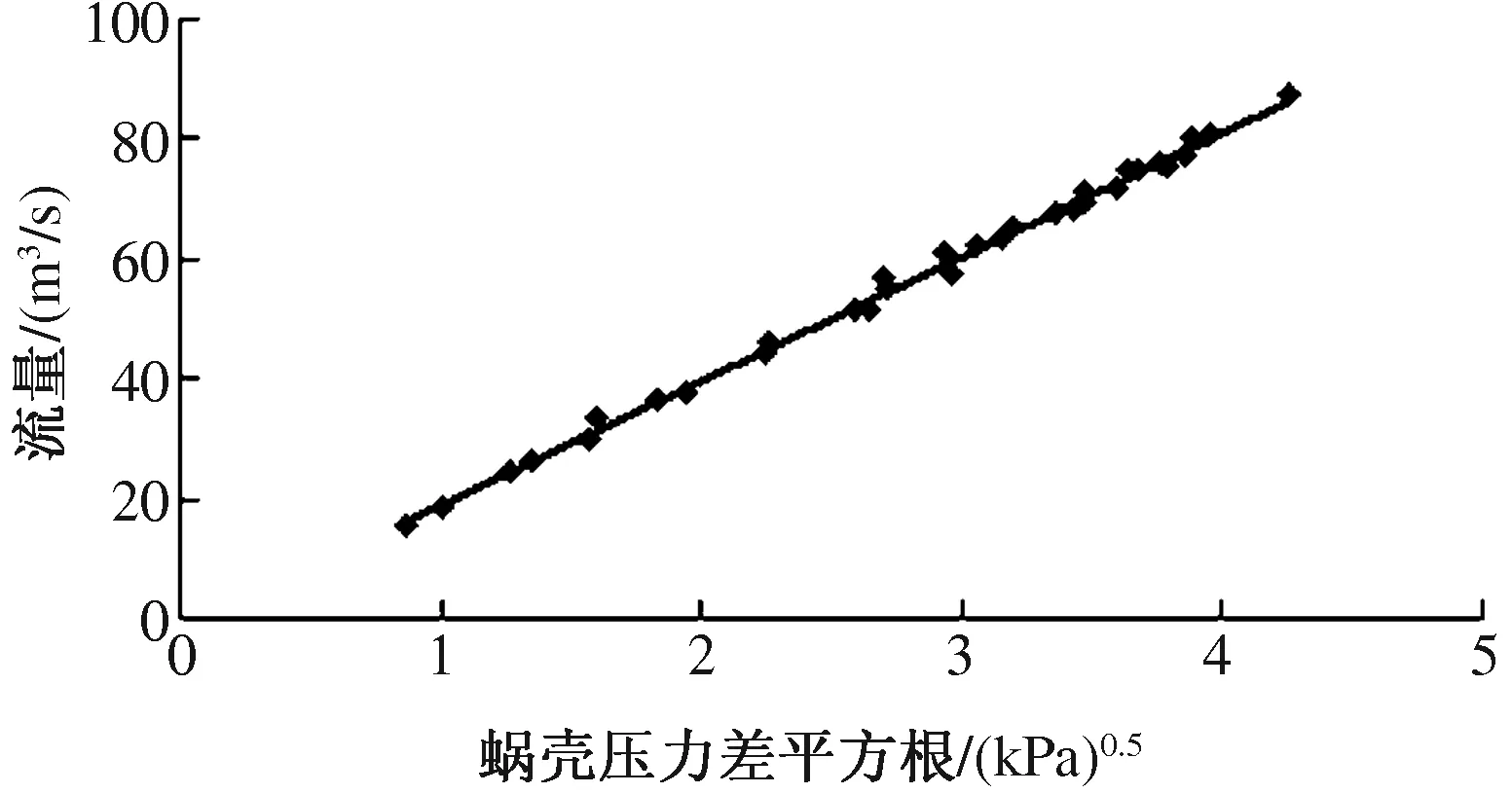

水轮机效率试验测试数据及计算结果见表2,水轮机特性曲线如图1所示,水轮机特性曲线拟合方程见表3。

表2 水轮机效率试验计算结果

图1 水轮机效率试验特性曲线

表3 水轮机效率试验特性拟合方程

由表2、表3及图1可以看出,在试验水头下,实测水轮机最高效率为92.90%,由水轮机生产厂家提供的运转特性曲线求得试验水头下对应的最高效率为90.70%,可以满足要求。考虑到误差影响(误差为±1.84%),按正误差计算,换算到水轮机最高效率为94.74%;在最大导叶开度下(81.30%),发电机最大输出功率为110.46 MW;全部试验工况中,最小耗水率为2.73 m3/(kW·h),平均耗水率为3.16 m3/(kW·h),水轮机过水流道最大水头损失为2.98 m;当水轮发电机组出力为87~110 MW时为高效率区域,水轮机效率均在90%以上。因此在试验水头下水轮机宜在此负荷范围运行。

3.2蜗壳流量系数的率定

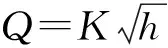

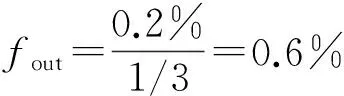

水轮机原型效率试验的重要成果之一是率定蜗壳流量计系数K值,为以后利用蜗壳压差法测试流量提供依据。当蜗壳横断面通过流量Q时,蜗壳内外缘两点产生压力差h,根据伯努利方程,可推导出流量与蜗壳压力差平方根的关系为

(10)

对于同一台机组的同两根测压管,只要测点位置及状态不变,K值便是既定常数。由表3中的试验数据可以计算出K=20.81。试验机组水轮机流量与蜗壳压力差平方根的线性关系如图2所示。

图2 蜗壳的流量特性曲线

4 试验误差分析

水轮机效率试验误差由系统误差和随机误差组成。系统误差是指方向、大小一定的误差,反映测量的正确度;随机误差是指方向、大小可变的误差,随观测次数的增加呈正态分布规律,反映了测量的精密度,具有相互抵偿性。

4.1系统误差

水轮机效率的系统误差由相关测试设备的精度决定。

4.1.1流量误差

水轮机流量采用超声波流量仪测量,其精度为1.5%,所以流量测量误差fQ=1.5%。

4.1.2水头误差

蜗壳进口压力采用0.2级压力传感器测量,使用在4/5量程,蜗壳进口压力测量误差为:

(11)

尾水出口压力采用0.2级压力传感器测量,使用在1/3量程,尾水出口压力测量误差为:

(12)

故水头测量误差为:

(13)

4.1.3功率误差

发电机功率采用功率变送器测量,测量精度为0.2%,取其测量误差fP=0.2%。

4.1.4试验设备误差

中元瑞讯GMH550综合测试仪测量精度为0.5%,取其测量误差fs=0.5%。

4.1.5系统误差

由上得出水轮机效率的系统误差为

(14)

4.2随机误差

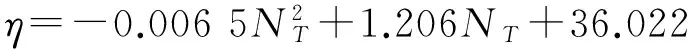

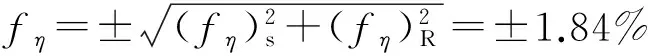

在同一条件下的重复测量列的标准差Sy按贝塞尔法确定.超声波测流法求得的水轮机效率特性曲线拟合方程为:

(15)

其标准差Sy按下式计算,

(16)

式中:η0i为对应自变量拟合曲线上的值;ηi为对应自变量的实测值;n为观测次数,取33;m为多项式的阶数,取2。

计算得:Sy=2.242%。

随机误差为:

(17)

4.3水轮机效率的总误差

水轮机效率的试验综合误差为:

(18)

本次试验,水轮机效率误差在允许的范围内[±(1.5%~2.5%)],满足文献[2]的要求,故试验数据及计算结果可靠。

5 结 语

1)应用超声波测流法对试验机组进行水轮机效率试验,每个工况点的功率变化没有超过该工况平均功率值的±1.5%,试验过程中水头基本保持稳定,其偏差没有超过平均水头的±1.0%,频率的变化也未超出平均频率值的±0.5%,水轮机效率总误差为±1.84%,满足文献[2]中±1.5%~±2.5%(置信度95%)的要求,且实测的效率特性曲线光滑,各工况点没有明显的离散,因此取得的试验数据及计算成果是可信的。

2)在试验水头下,实测水轮机最高效率为92.90%,大于根据水轮机生产厂家提供的运转特性曲线求得的试验水头下的最高效率(90.70%);在最大导叶开度下(81.30%),发电机最大输出功率为110.46 MW;当水轮发电机组出力为87~110 MW时为高效率区域,因此在试验水头下水轮机宜在此负荷范围运行。通过试验数据分析,水轮机效率和最大出力可以满足技术协议保证值的要求。

3)建议在其他特征水头下再次进行水轮机效率试验,以获得完整的水电机组动力特性曲线,为水电站的经济运行提供基础数据。

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.水轮机、蓄能泵和水泵水轮机水力性能现场验收试验规程:GB/T 20043—2005[S].北京:中国标准出版社,2005.

[2]International Electrotechnical Commission.Field Acceptance Tests to Determine the Hydraulic Performance of Hydraulic Turbines,Storage Pumps and Pump-turbines:IEC 60041—1991.0[S].Genneva,Switzerland:IEC,1991.

[3]张兰金,陈德新,任岩,等.冷却塔用微型混流式水轮机水力损失分析[J].华北水利水电学院学报,2012,33(1):1-3.

[4]屈红岗.龙头石电站水轮机模型验收试验与现场测试[J].华北水利水电学院学报,2009,30(2):69-72.

[5]赵祎,刘琳,白家骢,等.IPC数据采集系统在水轮机效率试验中的应用[J].华北水利水电学院学报,2004,25(4):29-30, 34.

[6]刘小亭,李维藩.水力机组现场测试手册[M].北京:水利水电出版社,1993:18-25.

[7]刘鑫,Karney B,Radulj D,et al.热力学法在泵性能测试中的应用及与传统方法的比较[J].机械工程学报,2015,51(10):189-196.

[8]阎宗国,周凌九,孔德铭,等.小浪底水电站1号机组效率试验研究[J].水力发电学报,2007,26(2):124-128.

[9]邵国辉,赵越,赵英男.卡伦Ⅲ水电站2号机组效率试验研究[J].中国农村水利水电,2014(4):151-154.

(责任编辑:杜明侠)

The Efficiency Test of HLA855a-LJ-310 Type Hydraulic Turbine Based on Ultrasonic Wave Method

FENG Yanmin, CHANG Hongjun, ZHANG Enbo

(Electric Power Research Institute of Liaoning Electric Power Co., Ltd. of State Grid, Shenyang 110006, China)

The efficiency is an important aspect to evaluate the performance of hydraulic turbine, and it is basic data for the optimization of the load distribution. It has a very important significance to test the turbine efficiency of prototype hydraulic turbine unit. The filed efficiency test of HLA855a-LJ-310 type turbine which based on ultrasonic wave method was carried out before the test unit was put into commercial operation. The configurations of test instrument and computer test system were introduced in this paper, the calculation method of the parameters tested was explained. The efficiency and water consumption characteristics of the hydraulic turbine at the test head were calculated, and the relationship between the head loss of diversion system and the square of flow was analyzed. The volute pressure difference coefficient provided by the hydraulic turbine manufacturer was amended. Through the test data analysis, the flow measurement by ultrasonic had a simple operation and a good real-time performance, the efficiency and the maximum output of the unit at the test head met the requirements of the technical agreement. In order to compare the curves of other heads, further demonstration was needed.

hydraulic turbine; efficiency test; ultrasonic wave method; output characteristics

2015-09-05

冯雁敏(1984—),男,河北邢台人,高级工程师,硕士,主要从事水电机组调试及性能试验方面的研究。E-mail:neprifengyanmin@163.com。

10.3969/j.issn.1002-5634.2016.01.015

TV734.1;TK733+.1

A

1002-5634(2016)01-0078-06