基于ZigBee的地铁车站BAS监控系统

戴则宇,周丽雅,董方武

(1.宁波市职业教育中心浙江宁波315040;2.浙江纺织服装学院机电与轨道交通学院,浙江宁波315211)

基于ZigBee的地铁车站BAS监控系统

戴则宇1,周丽雅1,董方武2

(1.宁波市职业教育中心浙江宁波315040;2.浙江纺织服装学院机电与轨道交通学院,浙江宁波315211)

针对地铁车站空调监控系统实时性的要求,提出了基于ZigBee技术的地铁车站空调运行监控系统,给出了监控系统的结构。使用CC2430组成BAS系统的环境数据采集与传输、设备运行控制的控制器,给出了传感器和控制节点电路。为消除检测数据中粗大误差的影响,采用多项式最小二乘曲线拟合算法,对粗差点的数据进行补值处理,设计了数据处理流程进行检测数据的粗差处理。实际应用表明,该系统能够消除各类检测数据中的粗大误差,保证BAS监控系统的可靠性。

地铁;BAS;CC2430;最小二乘;粗差处理

目前,在国内地铁车站BAS系统中,数据采集与传输、系统控制等一般采用有线传输方式,而这种数据采集与传输方式存在检测元件少、控制精度低、抗干扰能力差、成本高、能耗大等缺点。同时,系统在对站内空气质量及BAS的电气设备运行状态进行实时监控时,需要对设备运行的电气参数如电压、电流及工作频率和空气质量参数等进行在线检测,并对所检测到的各类电气参数进行实时处理。由于监控现场存在各种干扰源,加之检测设备本身也存在检测误差,因此在数据采集与传输时,由于各种干扰信号及数据远程传送过程中的改变等因素,都会使数据偏离真实值,测量信号往往含有一定数量的粗差,尽管粗差出现的概率较低,但由于粗差测量值的幅值较大,如未经处理直接输入到控制系统进行数据处理,使输入数据精度降低,甚至得出错误的处理结果[1],造成对设备控制的误动作,影响系统正常工作。因此,需要对传感器检测到的数据进行相应的数据处理,消除检测数据误差,才能保证BAS系统的正常工作。

文中针对地铁车站BAS系统的特点,设计了一套基于WSN技术的地铁车站空调监控系统,以统计理论和计算方法为基础,采用基于多项式最小二乘法自动剔除检测数据中的粗大误差(野值),对BAS监控系统中质量参数和设备电气参数采集的数据进行处理,实现对温度、湿度等环境参数的控制,经测试运行完全能满足地铁车站对空气调节的要求。

1 系统工作原理

1.1空调控制系统原理

基于ZigBee的地铁车站BAS控制系统通过分布于站内的若干个传感器节点,对车站内的温湿度、CO2浓度和BAS系统机电设备电参数等进行检测,各传感器节点将检测到的温湿度、CO2浓度、机电设备电流、电压与工作频率等参数经处理后以无线方式传送到空调系统控制器,空调系统控制器将检测到的参数与设定的工艺参数进行比较,分别控制空调制冷系统进行车站温度和湿度调节,控制送排风系统和风阀系统进行车站空气质量控制,将车站的环境参数控制在工艺设定范围内。

1.2空调控制系统结构

地铁车站BAS控制系统结构如图1所示,由分布于车间的环境参数与电气参数检测节点、与空调控制系统主控制器连接的主节点、及与各工艺参数控制器集成的控制节点和进行数据传输的路由节点组成一个无线传感器与控制网络,实现对车站环境参数的检测、数据转换、数据传输、控制信号的收发等。系统由若干个传感器节点组成,每个传感器可以检测地铁车站温湿度、CO2浓度、电气参数等。传感器与控制节点的主控制器选用CC2430芯片[2]。

主控制器采用ROCKWELL的两个1756-RM ControlLogix冗余模块PLC,实现对车站BAS控制系统中传感器检测数据的处理,控制模式的选择,产生BAS系统控制指令等。PLC与主控制节点之间使用RS485总线接口接连。

分布于各控制单元的控制器包括风机控制变频器、控制电磁阀、风阀调节及制冷机组控制器等。

系统中与PLC连接的节点设置为主节点(FFD),负责网络管理及数据收发;其余为从节点(RFD),分别进行数据采集、数据中转及设备控制。

1.3环境参数传感器选择

温、湿度检测采用RH821A02C2A6[3]温/湿度传感器,其相对湿度测量范围为0~100%,精度为±2%RH,分辨率为0.5%RH;湿度测量范围为-50℃~+50℃,分辨率为0.1℃;测量露点的精度<±1℃。

CO2浓度的检测使用CDD4A100(室内型)及CDD4 A200(管道型)[4]其CO2浓度检测范围为0~10000 ppm、工作温度和湿度分别为0~50℃、检测精度<±5%。

2 节点硬件设计

2.1传感器节点设计

根据地铁车站BAS系统特点,传感器节点分为车站环境参数检测节点和设备电气参数监控节点两类,环境检测传感器节点用于检测车站的空气质量参数包括温度、湿度、CO2浓度等,设备电气参数检测节点则只检测BAS机电设备的电气工作参数。车站空气参数传感器节点基本电路如图2所示。温度/湿度传感器U4将检测到的温、湿度参数经A/D转换及对相对湿度自动标定后存储至其指定存储器;CC2430的P0_0、P0_1分别与U4的DATA、SCK相连,当U5的P0_1脚向U4的SCK发出控制信号时,从U3的DATA读出检测到的温度及湿度参数,并存储到U5指定的存储器。

当检测节点产生时间中断或接到BAS系统控制器的参数采集指令时,U4对站内环境参数进行检测,并以无线方式传送至BAS系统主控制器。

BAS机电设备电气参数检测节点电路基本与车站环境参数检测相似。

图1 车站BAS控制系统结构框图

图2 室内传感器节点基本电路

图3 送、排风机控制节点基本电路框图

图4 风阀开度控制节点电路框图

2.2控制节点设计

车站BAS控制系统的控制节点主要有制冷及送、排(回)风控制、风阀开度控制等节点。图3为送、排(回)风控制节点电路框图。U2接收到主控节点的动作指令,经过一系列处理后,通过P0口输出一个控制电平,经转换电路输入到风机控制变频器,控制风机的送风量。图4为进、排、回风阀开度控制节点电路框图,采用电动线性阀门执行器,步进电机控制器采用ML7421(A)B型适配器,系统控制指令经U2处理,输出至步进电机控制器,驱动步进电机控制风阀开度。其中,新风风门控制车站CO2浓度,排(回)风风阀控制回风量。

3 检测数据处理

3.1数据误差处理的方法

在地铁BAS监控系统中,设备正常工作时,加在设备上的电压或电流等动态物理量的变化都是连续的,并在连续的检测时间内所检测的数据呈正态分布。根据正态分布误差理论,任何一个态物理量的变化都是连续的,不连续的动态数据点出现的概率为零[5]。在一定时间内,用一组连续的检测数据,通过多项式最小二乘曲线拟合求得一组拟合数据,用这两组动态数据求出各自对应点之差的均值,即可得该物理量的动态数据噪声均值εx[6]。然后根据拉依达准则,即小概率不存在原则,选定粗差(野值)处理判定阀值,即可对粗差剔除,并用统计特性替补该值。

3.2动态噪声均值的计算

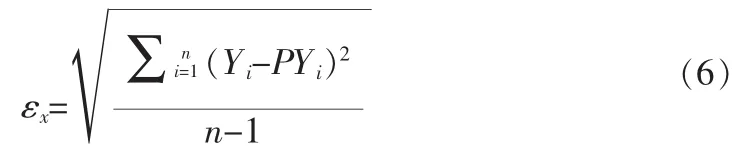

BAS监控系统中,检测数据可以看成是一个按时间序列的数据序列(Ti,Yi),i=1,2…n),设数据点采样步长为ΔT,则第i个数据点出现的时刻Ti为:

其m次最小二乘拟合多项式为:

所有数据点上的偏差为:

令上述偏差的平方和最小,由多项式最小二乘曲线拟合各点的残差平方和最小原理,使

当式(4)达到极小值时。由多元函数值条件得:

对式(5)引入内积化简可得多项式,并最终得到一组n个数据点(Ti,PYi)的拟合值。εx动态噪声值为:

3.3粗差的剔除与插值的补值

根据拉依达准则,误差绝对值超过3ε时,其数据置信度为97%。由于在综合监控系统中部分检测数据可能包含故障信息,需要保留,以便系统对故障进行判别,故取粗差剔除的阀值为5(数据置信度量为99.99%)[7],即:

满足式(9)条件的数据值即为需要剔除的粗差,同时对该剔除的粗差进行补值。考虑到对连续多点粗差的处理,可以继续判断第i+1,i+2点的数据。粗差剔除点处的补值可按式(8)及式(9)进行插值:

当为双点粗差值时,即Yi、Yi+1均为粗差时,其补值为:

当为单点粗差时,即Yi是粗差,其补值项为:

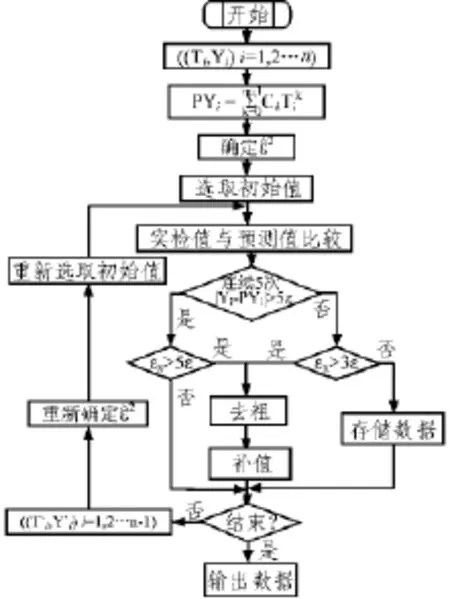

4 数据处理流程

4.1数据处理流程

检测数据处理流程如图5所示。

图5 粗差处理流程

具体算法流程如下:

Step1:用全段数据粗差预估值2检测数据第一个值为基准段的初值。

Step3:基准段更新。基准段向后移动一个点,即去掉原基准段的第一个值,并补以基准段后紧邻的一个值(如此量测值已被判断为粗差,则补以它的预测值)。如果整个数据处理完毕,转Step4,否则,转向Step3。

Step4:用前一轮剔除粗差后的数据重新估算2,然后判断这一轮数据中是否有新粗差被剔除,如没有,计算结束,否则转向Step2。这一处理过程实际上是循环剔粗。先剔除大值的粗差,后剔除小值的粗差。一般设置循环3次即可达到剔粗的目的。

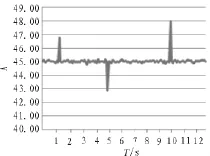

4.2粗差数据处理

在某时段通过传感器检测到某电机工作电流,实测数据如表1所示,通过计算该组数据的初始εx为0.13,其带粗差实测数据如图6所示。

表1 某电机实测工作电流(A)

图6 某电机带粗差实测数据(A)

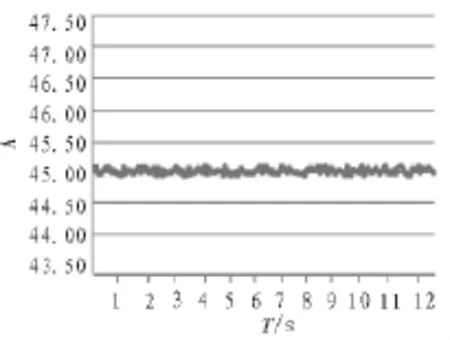

经1次粗差剔除后,数据中的粗大误差基本剔除,其效果如图7所示,但数据中毛剌较多,经过几次循环剔除后,数据中的粗差(毛剌)基本被剔除,处理后的效果如图8所示。

图71 次剔粗效果

图8 剔粗处理后数据

5结束语

文中将ZigBee技术应用到地铁车站BAS监控系统,实现地铁车站BAS系统工作参数与机电设备进行的无线监控;在检测数据处理中采用多项式最小二乘法对BAS系统运行参数检测数据进行处理,通过对检测数据进行统计分析,然后使用拉依达准则确定剔除检测数据中粗差的阀值进行粗差剔除,并按统计原理进行被告剔除粗差进行补值的方法,提高了地铁BAS监控系统检测精度,提高了地铁BAS监控系统检测数据的准确性和系统可靠性。实际应用表明,该系统在地铁BAS监控系统设备运行参数监控中具有可靠性高、实用性强的特点。

[1]张亮,张新平.基于多项式最小二乘算法的剔粗差研究[J].西北工业大学学报,2011(4):637-638.

[2]Texas Inc.cc2430.pdf[EB/OL].Texas Inc,2007-6-6[2014-12-15].http://focus.ti.com.cn/cn/docs/prod/folders/print/cc 2430.html.

[3]microsemi Inc.RH821A.pdf[EB/OL].honeywell Inc,2008-7-6 http://www.microsemi.com/existing-parts/parts/9198

[4]honeywell Inc.ccd4.pdf[EB/OL].honeywell Inc,2009-7-6 http://honeywell.com/Solutions-echnologies/prod/ccd4.html

[5]徐爱钧.智能化测量控制仪器原理与设计[M].北京:北京航空航天大学出版社,2002.

[6]王广林,李云峰.一种有效的粗大误差判别方法[J].计测技术,2005(6):15-16.

[7]余小平,庹先国,王洪辉.基于SOC的高精度倾角测量系统的设计[J].电子设计工程,2010(12):36-37.

Intelligent control system of metro BAS based on ZigBee technology

DAI Ze-yu1,ZHOU Li-ya1,DONG Fang-wu2

(1.NingBo Vocational Education Center School,Ningbo 315040,China;2.Mechanical and Electrical Engineering School,Zhejiang Textile&Fashion College,Ningbo 315211,China)

Aiming at the timely requirement of real-time of the subway integrated monitoring system,the monitoring system of the subway integrated monitoring system System which is based on ZigBee technology is put forward.pictured its System network structure.and the CC2430 chip which is based on ZigBee technology is applied to system environmental data collection and transmission,air conditioning equipment operation control and so on.Then the article devised one circuit schematic for performance data collecting,control node of Equipment and monitoring network main node and so on.to eliminate the impact of gross error detection data using polynomial least squares curve fitting algorithm in order to pull Ida criteria for detecting data noise error variance statistics basis using dynamic threshold discriminated the gross error processing

metro;BAS;CC2430;least squares approximation;gross error processing

TN06;U231+.6

A

1674-6236(2016)17-0128-04

2015-06-29稿件编号:201506240

戴则宇(1991—),男,浙江宁波人,助讲。研究方向:自动控制。

gross errors in the data points and removed,then the statistical properties of crude handicap data complement value processing,the design of the data processing flow detection data.The practical application shows that the method can eliminate the gross errors in the various testing data,and to ensure the reliability of the monitoring system.