氢化丁腈橡胶的合成及配合技术研究进展

商宏超(天津市橡胶工业研究所有限公司,天津 300384)

氢化丁腈橡胶的合成及配合技术研究进展

商宏超

(天津市橡胶工业研究所有限公司,天津 300384)

随着现代工业的发展,橡胶部件在密封、减震等领域的应用越来越广泛。在耐油密封领域,丁腈橡胶(NBR)应用广泛,由于其不饱和键结构,其耐温效果较差,最高使用温度只能达到120℃。氢化丁腈橡胶(HNBR)是NBR经过选择性加氢后分子主链为饱合结构的特种橡胶,具有优异的耐油和耐热老化性能,耐温最高可达 180℃。基于此,本文将着重分析探讨HNBR的合成及配合技术研究进展,以期为以后的实际工作起到借鉴作用。

氢化丁腈橡胶、补强、发展。

1、HNBR合成技术研究进展

聚合物加氢改性始于 1900年,最早由StaudingerHarries和Pummeren提出。NBR溶液加氢法包括非均相溶液加氢法和均相溶液加氢法,操作时将NBR粉碎,溶于合适的溶剂,置于高温高压反应器中,在贵金属催化剂作用下与氢气反应。非均相溶液加氢法采用的非均相催化剂是以钯、铑、钌等为活性组分,以氧化铝、氧化硅、活性炭、炭黑、碱土金属碳酸盐等为载体的负载型催化剂,在加氢反应完成后直接采用过滤或离心分离方法将加氢产品与催化剂分离。日本瑞翁公司于20世纪80年代最早将负载型催化剂用于NBR加氢反应,非均相载体催化剂是以碳为载体的钯/碳催化剂,催化剂选择性高,氢化率最高达95.6%,但在加氢反应中,由于碳易吸附橡胶分子而导致凝聚结块,影响产品性能。

NBR均相溶液加氢使用铑系、钯系、钌系、钌-铑及钌-钯双金属等第Ⅷ族贵金属元素为催化剂,使催化剂和底物存在于同一相中,即催化剂以分子形式分散在聚合物溶液中,在催化剂的作用下使氢气活化,对聚合物进行催化加氢反应。铑系催化剂如RhCl(PPh3)3活性高,选择性好,氢化率最低为95%,但其价格昂贵,稳定性差,不易存放,大规模生产时应予以回收利用。

国内HNBR的研发始于20世纪80年代,目前中国石油石油化工研究院兰州化工研究中心取得了显著成果,开发成功了均相溶液加氢法制备HNBR技术,以铑为催化体系,氯苯为溶剂,所得产物氢化度可调控,最高达99%。北京化工大学研制成功新型钌-铑双金属单配位体加氢催化剂,该催化剂具有活性高、选择性良好和成本较低等优点。

2、HNBR配合技术研究进展

2.1硫化体系

HNBR分为完全饱和与少量双键残留两种类型,完全饱和类型不能用硫磺硫化,只能用过氧化物硫化,且硫化速度较慢。少量双键残留类型可以用硫磺或过氧化物硫化,且硫化速度较快。工业应用中,少量双键残留的类型更常用。

对于少量双键残留的类型,采用硫黄/过氧化物合用的硫化体系,比单用的硫化体系胶料焦烧时间居中,正硫化时间较短。

2.2防护体系

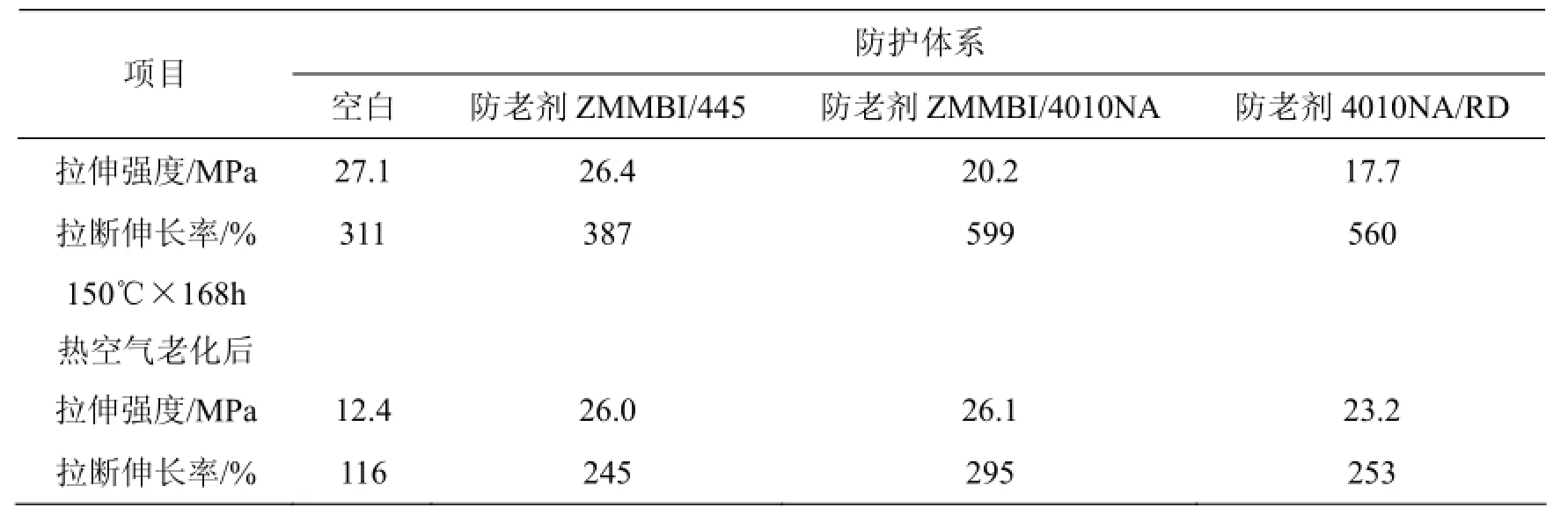

防护体系试验采用2种防老剂合用的方式进行试验,每种防老剂1份。防护体系对HNBR硫化胶性能的影响如表1所示。

从表1可以看出,加入防护体系后,硫化胶的拉伸强度减小,拉断伸长率增大,这说明防老剂阻碍硫化反应的进行,硫化胶的交联密度减小,其中,防老剂ZMMBI/445合用的防老体系对硫化速度的影响最小。

热空气老化后,未加防护体系的试样拉伸强度下降明显,加入防护体系的试样中,防老剂ZMMBI/445合用的防护体系对拉伸强度影响最小,其他两组拉伸强度升高,应该是硫化程度较浅,补充硫化所致。

表1 防护体系对HNBR硫化胶物理性能的影响

2.3补强体系

2.3.1炭黑/白炭黑补强体系

在橡胶中加入炭黑可提高HNBR的硬度、模量和力学性能。炭黑对HNBR的补强效果主要受其粒径和分散效果的影响。炭黑粒径越小,比表面积越大,在橡胶中分散越好,补强效果也越好;白炭黑成分是SiO2,多孔、比表面积大、颗粒表面含有大量羟基,可与HNBR中的腈基形成氢键,从而达到较好补强效果。但是由于其自聚集能力较强,在HNBR中不易分散,通常使用硅烷偶联剂对其进行表面改性,增强其与HNBR的相容性,从而提高其在橡胶中的分散,达到补强目的。

2.3.2甲基丙烯酸锌补强体系

甲基丙烯酸锌(ZDMA)与橡胶结合可获得盐性交联键,提高硫化胶的强度,补强的硫化胶具有硬度大、拉伸强度和拉断伸长率较高及加工性能优良等特点,可以改善耐高低温性能。聚甲基丙烯酸锌的接枝率随硫化温度的升高而逐渐减小,而聚甲基丙烯酸锌颗粒的数量和粒径逐渐增大。同时,HNBR/ZDMA复合材料硫化曲线的最大扭矩、交联密度和力学性能降低。

2.3.3蒙脱土补强体系

蒙脱土(MMT)是一类硅酸盐片层,其晶体结构中的晶胞是由2层硅氧四面体中间夹一层铝氧八面体构成。HNBR/MMT纳米复合材料为一种剥离型结构,与HNBR硫化胶相比,HNBR/OMMT具有优良的力学性能,且随OMMT含量增加而提高,复合材料的热稳定性能有了明显提高。与机械共混法相比,超临界CO2处理提高了HNBR分子向MMT层间的扩散,使层间距进一步增大,而且MMT片层可均匀无规地分散于HNBR基体中,且具有较高的剥离程度,超临界CO2方法制备复合材料的力学性能比机械共混法制备的材料力学性能高。

2.3.4填料并用补强体系

相关学者研究了ZDMA、SiO2和炭黑N550分别填充HNBR的材料,结果表明,3种填料填充的HNBR混炼胶都属于非牛顿流体,ZD-MA填充HNBR混炼胶流动性优于N550、SiO2填充HNBR混炼胶,具有较好的加工性能;以HZMMA和炭黑N774为混合补强剂研究表明,随着硫化时间的延长,复合材料的拉伸强度和100%定伸强度小幅增大,撕裂强度和扯断伸长率逐渐减小。

3、总结

以铑为催化体系,氯苯为溶剂是HNBR较成熟的合成方法;硫磺与过氧化物合用,是 HNBR较适宜的硫化体系;ZMMBI/445合用的防老体系对HNBR硫化速度影响小,热氧老化后橡胶性能变化小;HNBR橡胶的补强体系,仍以炭黑/白炭黑补强体系最为成熟。

[1]陈杰,王经逸,李峰,熊欣,熊晓刚,贾红兵.氢化丁腈橡胶补强体系的研究进展[J].橡塑技术与装备,2013,08:17-23.

[2]王滕滕,钟国伦,周丽玲.氢化丁腈橡胶共混改性技术研究进展[J].化工新型材料,2012,07:15-17.

[3]李刚,何春.氢化丁腈橡胶技术进展及市场现状[J].甘肃科技,2009,08:40-42.

[4]李锦山.氢化丁腈橡胶的制备、结构和性能[D].西北师范大学,2006.

商宏超(男),1980~,2002年毕业于青岛科技大学高分子材料专业,现就职于天津市橡胶工业研究所有限公司,任工程师。