20mm的钢板不开坡口埋弧焊工艺研究

杨双波

摘要:通过埋弧焊焊接中厚板开坡口与不开坡口焊接的工艺比较,了解到在中厚板埋弧焊不开坡口焊接不仅给我们节省很多加工工序,还能让企业节省成本。研究不开坡口埋弧焊工艺,提高焊接质量和焊接效率,推广此种技术在中厚板领域的应用。20mm的钢板在不开坡口的情况下进行埋弧焊焊接,电流对焊缝质量的影响;对与不同厚度的板材的焊接工艺参数也是不一样的,在焊接20mm的碳钢,在选择第一层焊接电流上时为690-710A,第二层时焊接电流为740-760A。

Abstract: By comparing the welding technology with groove and welding technology without groove of the thick plate in submerged-arc welding, it is understand that the welding technology without groove saves a lot of machining process and saves cost of the enterprise. The research of the submerged-arc welding technology without groove can improve the welding quality and welding efficiency. So, its application should be promoted in the field of medium and thick plate. The electricity of submerged-arc welding without groove of 20mm steel plate has different influence on the welding quality, the influence on the welding technology parameters of plates with different thickness are also different. The welding of 20mm carbon steel should choose 690-710A for the welding electricity of the first layer and 740-760A for the welding electricity of the second layer.

关键词:埋弧焊;不开坡口;焊接工艺;最优参数

Key words: submerged-arc welding;groove;welding technology;optimal parameters

中图分类号:TG44 文献标识码:A 文章编号:1006-4311(2016)07-0152-03

0 引言

在埋弧焊运用过程中,埋弧焊开破口焊接现在主要存在的不足之处是埋弧焊在焊接过程中使用的焊剂比较多,带来的焊接成本就高很多,在焊接效率上不是太高。埋弧焊不开坡口焊接可以提高生产效率,而且在焊接过程中焊剂的使用量可以减少很多,这样就可以节约生产成本。不开坡口焊接对于一个企业来说不仅减少一道加工工序,缩短产品的加工时间,而且在焊剂使用上也可以减少,也可以减少焊接成本。研究不开坡口埋弧焊工艺,提高本厂焊接质量和焊接效率,推广此种技术在中厚板领域的应用。

1 試验思路

线能量是影响焊缝成型的主要因素,我们主要研究焊接电流对焊缝的熔深、余高、熔宽的影响。在保证各硬件设施相同的情况下,还有保证焊接电压、焊接速度、装配间隙相同的情况下,靠调整焊接电流的大小来看对焊缝的影响。焊接母材都选用Q345R(钢的化学成分(熔炼分析,%)应符合表1,力学性能符合表2),焊剂选用HJ431,焊丝选用H10Mn2,焊丝直径为4mm。焊接设备:焊研威达ZD5(D)-1000多功能弧焊整流器、A1/A2型埋弧焊小车。辅助设备:火焰切割小车、氧气、、乙炔、槽钢。分析检测设备:超声波检测(如表1、表2所示)。

2 试验条件和方法

先用火焰切割小车把母材切成若干快80×200mm的块,也切下若干快引弧板或熄弧板,先将他们组装成图1所示。

在保证焊接电压、焊接速度、装配间隙相同的情况下,靠调整焊接电流的大小来看对焊缝的影响。具体情况为电压为34V,焊接速度38cm/min,间隙保证在1-2mm之内,电流分别选择了650A、720A、800A、850A、900A。在焊好第一面之后用锯床切开一段焊缝,并进行简单的处理,看焊缝的融合程度,并根据焊缝的熔合情况选择焊接另一面的焊接电流,在两面都焊好之后,将试件进行超声波检测,看焊缝内部有无缺陷,再将焊缝切下磨金相式样,看内部组织和打硬度测试,从而找到一个合理的焊接电流。

3 试验数据分析

根据试验方案表3进行焊接试验,试验数据如表3。

实验结论分析:

3.1 电流对焊缝熔深的影响

焊接电流与焊缝熔深和熔宽的关系如图2所示,熔深随焊接电流的增加而增大,当焊接电流小于720A时,熔深的增加速率较为明显,但是当电流大于720A时,熔深趋于稳定,其深度并不随焊接电流的增加而增加;焊缝的熔宽随焊接电流的增加呈递增趋势,当焊接电流小于740A时,熔宽的递增速率较慢,当焊接电流大于740A时,熔宽的递增速率明显增加。这一现象可能是由以下原因造成的。

埋弧焊的线能量大致可分为三个部分:增加熔深的热量、增加熔宽的热量和散失的热量。当焊接电流小于740A时,用于增加熔深的热量大于用于增加熔宽的热量,焊接电弧的穿透能力较强,随着电流的增加,故表现为随着焊接电流的增加,熔深的增加量较熔宽的增加量更为明显;当焊接电流大于740A时,由于受焊接电流密度的限制,埋弧焊电弧的穿透能力达到最大值,电流的增加并不能增大熔深,而是将增加的热量用于增大熔宽,故表现为随着焊接电流的增加,其熔深几乎没有变化,而熔宽在不断地增加。

由此可见,埋弧焊的焊接电流并非越大越好,当电流达到一定程度时,焊缝的熔深达到最大值,超过该值后,焊接电流的增加并不能增大熔深,只会增加熔宽。

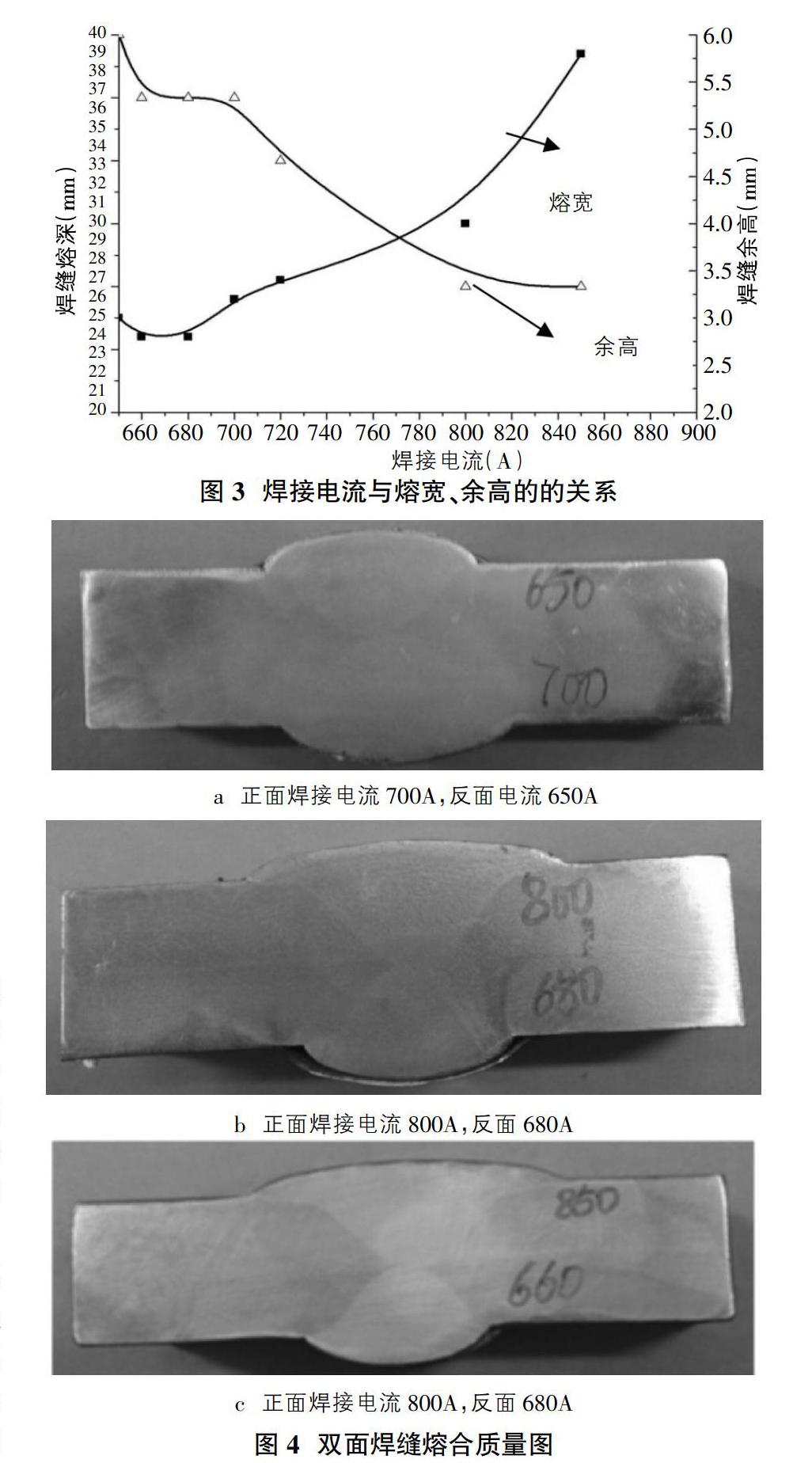

3.2 电流对余高的影响(图3)

3.3 焊缝金属的熔合质量

双面焊缝熔合质量如图4所示,正面焊接电流700A,反面焊接电流650A的焊接工艺并不能完全熔透焊件;当正面焊接电炉800A(或850A),反面焊接电流680A(或660A)时,正面焊缝和反面焊缝存在部分熔合区,这说明焊件被完全焊透。

3.4 最优参数的确定

从上面分析中可以明显看出,在电流小于750A时,焊缝的余高是明显很大的,所以在余高和母材的连接点经常会出现应力集中现象,这对于焊接来说是不好的。在保证焊透的情况下,电流也不易太大,这样会影响焊缝的内部组织,所以在合理的焊接参数选择如表4所示。

4 结论

4.1 电流对焊接质量的影响

焊接电流是决定焊缝熔深的主要因素。其他条件不变时,焊接电流增大,焊缝的熔深H及余高a均增加,而焊缝的宽度变化不大。正常情况下,焊接电流大,电弧的穿透能力强,母材的熔深增加。

熔深和电流的关系为:H=Km*I

H——焊缝的熔深;Km——埋弧焊的熔深系数;I——埋弧焊的焊接电流。

不同焊接条件下,Km值不同。不开坡口的情况下每100A的电流它的熔深基本上可以达到1mm。

因此,焊接电流应根据熔深要求首先选定,焊接电流既不能过大也不能过小。

4.2 最佳的工艺参数

对与不同厚度的板材它的焊接工艺参数是不一样的。在焊接20mm的碳钢最佳焊接工艺参数如表5所示。

4.3 实验不足的地方

在做焊接实验的过程中,由于设备有限和时间不足等原因,未完成试件的力学性能和金相分析,所以希望在后面的时间里补上这两个实验,完善实验。

在焊接20mm碳钢埋弧自动焊不开坡口焊接在焊接电流选择上是一个重要问题,虽然在焊接实验过程中没有考虑电弧电压、焊接速度的变化,会对焊缝成型有多大的影响,这也是焊接实验中的一個重要失误之处,所以希望再下来的时间里能够引起注意,但是总体来说在焊接电流的选择方面是比较合理的,而且在焊接的试件上的总体质量上来说还可以,热影响区也比较合理。

参考文献:

[1]高辉云.数字化埋弧自动焊成套设备的研究[D].兰州:兰州理工大学材料学院,2003.

[2]吴荣.单片机控制逆变埋弧焊机控制系统设计[D].兰州:兰州理工大学材料学院,2004.

[3]梁卫东,高辉云,马跃洲.埋弧自动焊数字控制器设计焊接[J].学报,2004,25(6):54-583.

[4]李鹤岐,吴荣,高忠林.单片机控制 逆变埋弧焊机的研制[J]. 兰州理工大学学报,2004,30(4):22-25.