分件供送星形拨轮运行故障分析及启示

卢志斌

摘 要:引进消化吸收再创新是提高自主创新能力的重要途径。文章结合现场经验对包装机械重要的基础件星形拨轮的运行故障进行研究,通过求解被供送物体的力学模型,得到被供送物体倾倒的临界条件,提出对应的加工装配质量控制方法。该方法在实际应用中取得良好效果,在如何进行技术消化和转换方面提供了一个实用的案例。

关键词:包装设备;分件供送;星形拨轮;故障分析;质量控制

引言

在引进国内外先进技术的基础上,学习、分析、借鉴,进行再创新,形成具有自主知识产权的新技术,是提高自主创新能力的重要途径。在市场需求的推动下,国内包装机械发展很快,自主生产的品种不断增多,产值迅速增长。各种品牌的机器不断问世,价格比国外进口便宜很多,但是性能与运行质量还是不尽人意。其主要原因除了材料选用外,缺少加工装配的质量控制是重要因素。

目前国内包装机械的设计逐渐渡过以测绘仿制为主的阶段,开始进入自主研发阶段,但在理论上尚缺少深入的分析研究[1,2]。测绘仿制只能模仿每一个零件的形状,粗略估计其加工精度,甚至经过化验获得材料的成分。但不能获得控制零件加工和装配质量的公差与配合信息,无法在成本和性能之间取得最佳的平衡。而这些信息关系产品竞争能力,是不会通过任何途径泄露的企业秘密,只能通过自主的研究来破解。

星形拨轮是包装机械重要的基础件,广泛用于各种分件包装场合,如灌装、密封、贴标喷码、装盒装箱等。作者在工作实践中发现,一些使用过一段时间的包装机械,在运行中偶发被供送物体倾倒的故障,甚至造成整条生产线停产。事故多发生在输送半径较大,厚度较薄的星形拨轮上。文章对这种故障进行深入的研究,建立被供送物体倾倒的力学模型,分析故障产生的原因,得到用于指导设计、安装和调试的定量公式。

1 被供送物体的力学模型

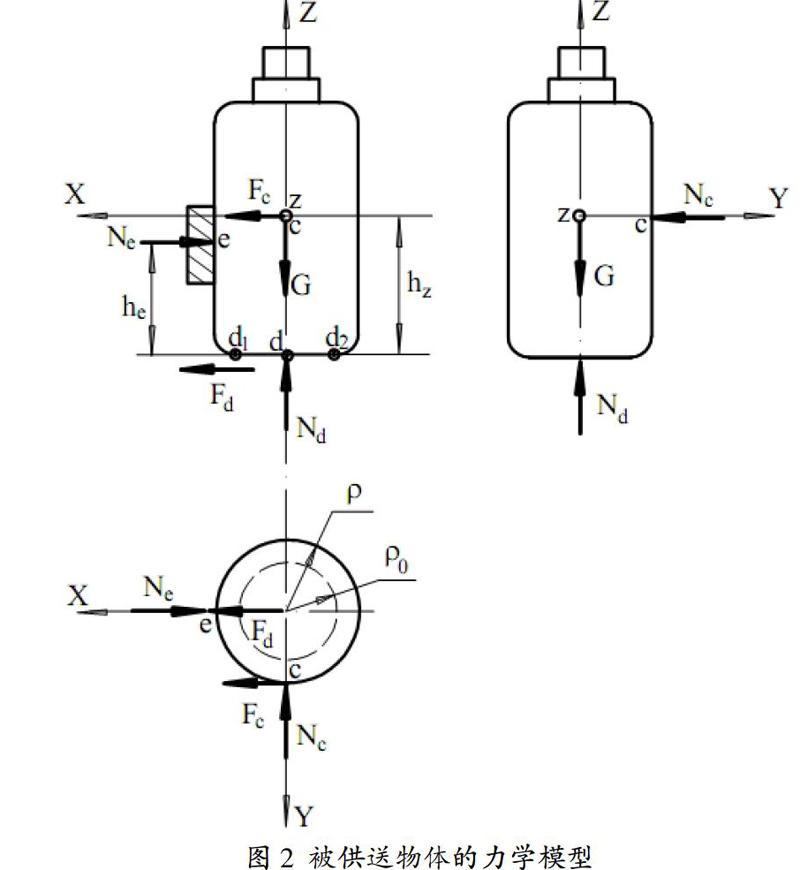

星形拨轮(下称拨轮)的典型工作环境如图1所示。拨轮匀速转动,把圆柱形瓶子拨进右侧弧形挡板,转过预定角度后送出。取Y轴与拨轮轴线垂直相交,从拨轮中心指向瓶子重心,建立动坐标系如图2所示。Z轴与瓶子轴线重合,方向向上;X轴符合右手定则。

瓶子重量G,重心位于z点,重心到瓶底支承面的距离是hz;瓶子受到支承力Nd,作用于底面中心d处;弧形挡板作用在瓶子c处的正压力Nc,方向平行XY平面指向瓶子重心;拨轮齿作用在瓶子e处的驱动力Ne,方向与瓶子重心的线速度相同,作用点到瓶子底面的高度为he。瓶子做匀速圆周运动,Nd和Nc产生摩擦力Fd和Fc, Nc提供所需的向心力,根据力学原理[3],在X和Z方向上的平衡条件为:

Fc+Fd-Ne=0 (1)

Nd-G=0 (2)

瓶子向后倾倒的临界状态下,转动中心位于d1点,平衡条件为

(3)

其中?籽0是瓶子底面接触半径。式(1)、(2)代入式(3),得

Fchz-Fche-Fdhe=0 (4)

式(4)左边第1项表示促使瓶子向后倾倒的逆时针力矩,第2、3项表示阻止瓶子向后倾倒的顺时针力矩。式(4)左边大于零将越过临界状态,进入失稳状态。同理可研究瓶子向前倾倒的情况(转动中心位于d2点),得到的表达式与式(4)相同,所不同的是左边第1项表示阻止瓶子向前倾倒的力矩,第2、3项表示促使瓶子向前倾倒的力矩,左边小于零进入失稳状态。

2 被供送物体失稳状态的分析

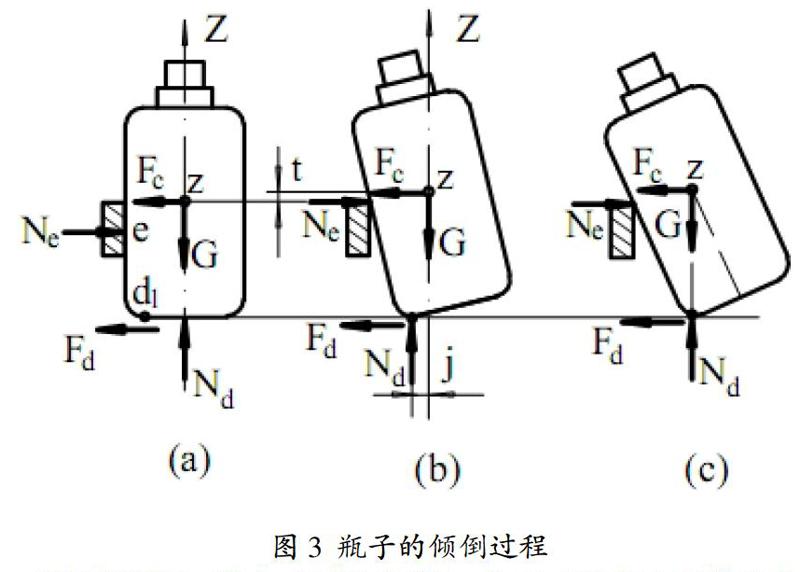

图3(a)所示为瓶子处于平衡状态的情况。当瓶子向后倾倒时(图3(b)),瓶底中心离开底板,支承力Nd的作用点移动至d1点;瓶子重心的高度增加了t,重心到d1的水平距离从原来的?籽0变为图中的j;拨轮施加的驱动力Ne作用点高度移动至拨轮齿的上端面。设拨轮齿的厚度为H,则Ne的作用点上移了H/2。此时的平衡条件为

Fc(hz+t)-Gj-Ne(he+H/2)=0 (5)

式(1)代入式(5)整理得

Fc(hz+t)-Fc(he+H/2)-Gj-Fd(he+H/2)=0 (6)

开始倾倒时t很小,与式(4)对比,式(6)左边第1项增加很少,而负号项的绝对值变大,并增加了顺时针力偶Gj,瓶子将顺时针转动回到图3(a)的状态。这表明瓶子越过式(4)定义的临界状态后进入失稳状态,处在不断颠簸之中,在外界干扰下有可能进一步越过图3(c)所示的倾倒临界状态,发生倾倒。倾倒临界状态表示为

Fc-Fc(he+H/2)-Fd(he+H/2)=0 (7)

越过倾倒临界状态后,G的作用线移动至Nd作用线的左边,Gj变成逆时针力矩,加速了瓶子的倾倒。从式(7)解出使瓶子进入向后倾倒临界状态的he1。 (8)

其中

A=?滋d g/(?滋cRω2)

其中?滋c和?滋d是挡板和底面与瓶子之间的摩擦因数。研究式(4)、(6)和(7),he越小,方程左边的值越大,瓶子越容易向后倾倒。同理可以分析得到he越大,瓶子越容易向前倾倒的结论。从式(4)解出瓶子失稳临界状态的he2。

he2=(9)

he1与he2之差就是供送过程中拨轮齿位置高度允许的最大偏差。同理可得到瓶子向前倾倒临界状态的he3,并发现he3-he2=he1-he2,即拨轮与瓶子接触压力中心位置的最大偏差以he2为中心对称分布。

3 拨轮运行故障分析与启示

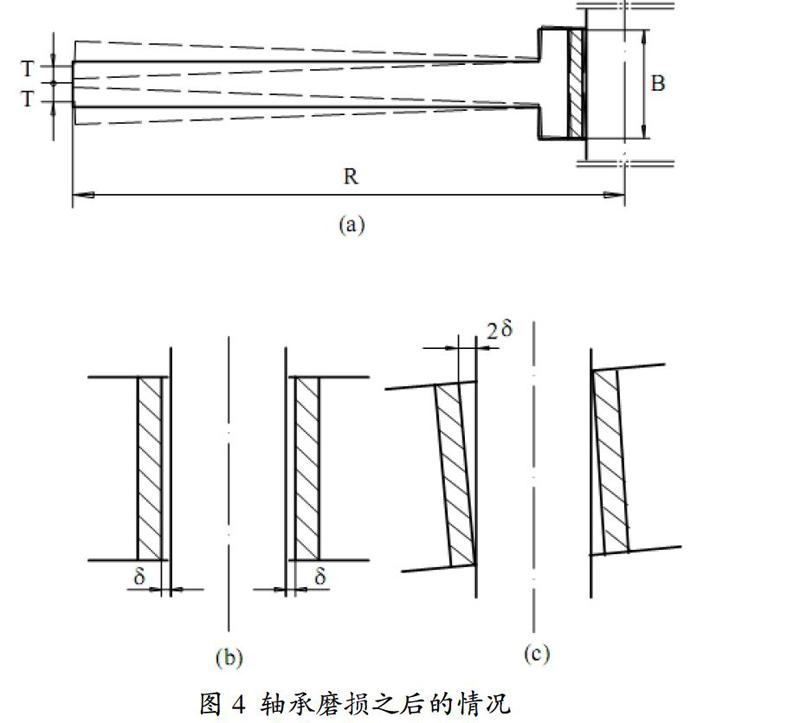

当机器经过较长时间运行后,拨轮的轴承发生磨损。以滑动轴承的情况为例进行分析,如图4所示,受轴承间隙影响,拨轮边缘可上下移动2T。轴承间隙为δ的情况下。

T=2R?啄/B (10)

其中B是轴承宽度,见图4(a)。T的最大值Tmax等于he1与he2之差,对于某类确定的机器,代入相关的参数就可以计算出来。

考虑供送过程的稳定性,机器允许发生的T值应大大小于Tmax,可根据产品市场目标来确定。考虑日后轴承的磨损,根据所采用的材料、供送受力和机器的预期寿命,可以进一步确定公差带宽度和配合性质。

从以上分析知,设计新机器时,拨轮安装高度he是决定供送稳定性的重要因素。目前这个安装高度是在现场通过反复试验确定的,安装的结果只保证当前不发生供送故障,并不能保证he处于合理的位置。在设计时可按照式(4)的计算来控制he的公称高度,选择与轴承设计同一等级的公差。

作者采用文章方法和结论对故障机器进行維修,取得满意效果。作者认为,在经历从引进成品到自主制造的过程中,故障分析是很重要的环节。故障的发生暴露出产品设计中存在的问题,反映出消化吸收国外先进技术中存在的薄弱环节,从而指明了创新研发的方向。针对使用中出现的问题进行深入的研究,充分发挥理论的指导作用,就能逐步完善产品的设计,提升自主创新能力。

参考文献

[1]戴宏民,戴佩燕,周均.中国包装机械发展的成就及问题[J].包装学报,2012(1):61-65.

[2]雷文斌.我国包装机械行业发展现状研究[J].中国包装工业,2015(8):98+100.

[3]杨开云,等.理论力学[M].科学出版社,2013,13.