印度燃煤电厂660MW锅炉大板梁吊装施工研究

摘 要:燃煤电厂锅炉大板梁吊装方案各有特色,文章以印度TALWANDI3×660MW超临界燃煤电厂为例,阐述了吊装660MW锅炉大板梁的方法。采用一台600t履带式起重机完成吊装工作。

关键词:锅炉;大板梁;单机;吊装

引言

随着中国电建企业加入印度火电项目市场,印度国内对电力的大量需求,电厂数量也再逐年增加。其火力发电厂单机容量也越来越大,锅炉机组及其重要组成部件的重量和外形尺寸亦随之增大。大板梁是锅炉最重要的载荷载体,锅炉钢结构的核心部件,其吊装是火电项目施工中一个非常重要的里程碑节点。

1 板梁吊装方法简介

燃煤电厂锅炉板梁吊装方法分:单台、两台或多台机械吊装。

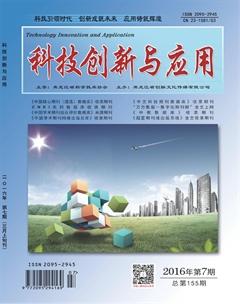

如图1所示,印度TALWANDI3×660MW火力发电厂使用的板梁吊装起重机,为履带式起重机(以下称吊车)DEMAG.600T CC2800-1 SSL/LSL。

图1 印度电厂板梁吊装吊车

锅炉大板梁吊装多采用锅炉后开口形式,吊车布置在炉后位置。将炉后钢架缓装,给吊车留出移动空间,待左、右侧钢结构吊装完毕,将板梁从炉后位置转运到炉膛内,所有板梁放置在炉后空地位置,然后再按照炉前至炉后顺序转运、吊装。在板梁的吊装过程中,穿插吊装板梁与板梁之间的次梁,以保证板梁的整体稳固性。

2 工程概况

印度TALWANDI项目同期建设3台660MW燃煤机组,由山东电建一公司EPC总承包。由哈尔滨锅炉厂设计并生产的HG2140/25.4-YM16型超临界锅炉,采用不带再循环泵大气扩容式启动系统,四角切圆燃烧方式,24只煤粉燃烧器。由上海重型机械制造厂制造MGS-4760双进双出钢球磨煤机,单台出力100t/h,锅炉在BMCR工况下,5运1备。

锅炉板梁为叠梁形式,分别布置在J、K、L轴线,共6件,几何尺寸28860mm×1800mm×3840mm。

3 板梁吊装

3.1 方案介绍

本方案为锅炉钢结构炉后开口形式,将吊车布置在开口处,吊车主臂工况102m,回转半径R=16~18m之间,R=16m时起吊负荷最大,负荷163t,吊车在炉后区域空间跑车;M250/250t吊车布置炉外侧,配合板梁抵运后翻身。将板梁按照图纸编号J、K、L,按照J梁组合件→K下梁→K上梁→L下梁→L上梁顺序运输至炉膛底部。将J梁上下两件卸车至炉膛内0m,呈一定角度摆放,使用吊车将上下梁组合。K、L上下梁不组合,单件吊装。

3.2 前期准备

3.2.1 板梁检查

对板梁外观进行检查,逐一复查主要尺寸是否与图纸相符,如整体长度、高度、定位螺栓孔大小和孔距、加固肋板位置和数量是否正确,对板梁各位置的焊缝进行外观检查。复核板梁水平中心线进行,确认中心位置,吊装吊耳焊接位置是否符合设计初衷。

3.2.2 板梁组合

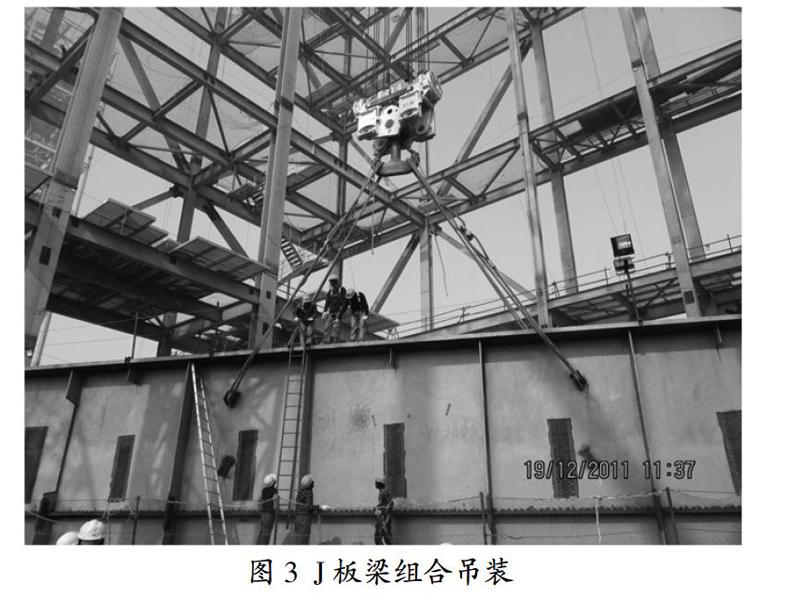

如图2所示,考虑到J板梁上下梁重量,可以在地面组合后再整体吊装,减少高空安装工作量,降低施工风险,且组合后板梁和附件的重量135t,工况能满足。组合时在地面铺设枕木,上下板梁在枕木上组合。安装结合面螺栓、连接板,检查螺栓紧固力矩达到1000N·m,对板梁进行焊接。

图2 J板梁地面组合

3.2.3 吊装准备

J梁组合完毕后,按照叠梁的施工工序,将加固肋板、叠合面螺栓安装紧固之后进行焊接。对上梁的吊装吊耳着色检查,确认焊缝严密,无裂纹。按照板梁安装图纸、炉顶钢架布置图,在J、K、L柱头标记板梁安装中心线,安装板梁弧面垫铁,确保其铁膨胀方向符合图纸。准备钢丝绳77mm×20m一对,Φ52mm×18m一对。考虑次梁的吊装,在每件上梁吊装前,根據图纸,在地面将图纸上临时标识,必须现场安装的加固肋板割下,次梁安装完后再安装。

3.2.4 吊车工作

指定吊车行走道路,在每条走道上铺设40mm厚度的钢板,保证吊车安全移动和工作。根据600t吊车说明书,吊装J板梁时需在600t吊车后加配重。吊装前使用60t履带吊给吊车加配重块,以满足机械超级起重工况。

3.2.5 安装安全通道搭设

在地面将脚手架和安全网布置完毕,在板梁顶部安装栏杆和保险绳,以满足次梁吊装和其他工作。在板梁的前后两面,从底部铺设安全兜底网。将一钢爬梯跨在板梁顶部,以备吊装完毕后解除绳索。

3.3 板梁吊装过程

3.3.1 钢丝绳连接

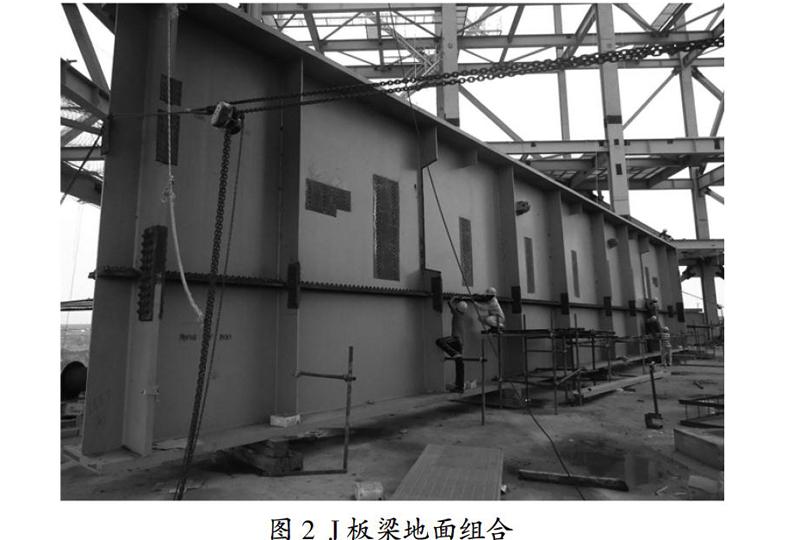

如图3所示,J板梁组件吊装使用一对Φ52mm×18m钢丝绳,四股四用,分别与上梁腹板的4个吊耳连接,使用腹板吊耳吊装板梁。在上梁翼缘板处,安放包角,保证钢丝绳安全工作。确认钢丝绳连接完毕后,在板梁左右侧,各拉设一根150m长的溜绳,用以限制板梁不自由晃动。

3.3.2 动静载荷及刹车试验

板梁吊装前的各项工作准备完毕,启动吊车,将钢丝绳由自由状态升载荷至张紧状态,解除所有与板梁相连接的防倾倒链条葫芦,逐渐提升吊车载荷,直至将板梁提升至距离枕木200mm高时,保持起重机和板梁均静止,检查机车各传动部件、起吊钢丝绳和吊耳是否受力良好、有无异常。检查无异,将板梁落至100mm高时刹车,检查吊车刹车是否灵敏可靠。试验完毕,提升板梁至高空。

3.3.3 调整板梁位置

在炉膛内板梁需要按炉膛对角线方向才能提升,提升过程中,需要在各标高位置安排起重人员监护板梁倾向角度。通过布置在板梁两端的两根150米溜绳调整,防止在突然起风或者意外与炉架相碰后,调整板梁方向,保证不与钢架发生碰撞。

3.3.4 板梁起吊

如图4所示,板梁保持炉膛对角线状态匀速上升,各区域起重人员密切关注板梁状态、风向、风速,地面人员监视起重机载荷状态。

图4 J板梁炉膛内吊装

3.3.5 板梁就位

如图5所示,板梁超过柱头标高300mm后,吊车停止提升,吊车向炉前跑车,直至板梁达到安装位置正上方,停止跑车。机车缓慢落钩,将板梁落在就位柱头上。安装柱头固定螺栓,在板梁前后两侧各用5t链条葫芦和钢丝绳与构架连接,固定板梁,防风防倾斜。通过搭设在板梁上的钢爬梯,解除板梁吊耳上的钢丝绳和销轴。

图5 板梁就位

3.3.6 K、L板梁

K、L板梁单件吊装。K下梁64t,K上梁84t,L下梁101t,L上梁129t。

3.3.7 K板梁下梁吊装

如图6所示,K、L板下梁卸车后,使用梁腹板上的吊耳吊装。将上下叠梁的连接板固定在下梁上,叠梁用的安装螺栓均匀放在前后下梁翼缘板上,铺设兜底安全网和水平绳。在梁的两侧各拴一根150m长的溜绳,以便在板梁提升过程中及时调节梁的位置,保证提升过程的板梁可控制。

3.3.8 K板梁上梁吊装

K板梁上梁到达工地后需要将板梁翻转180度才能吊装,因此吊装前还需要进行翻身工作。翻身使用60t和M2250/250t两车配合翻身。M2250/250t使用Φ77mm×20m的钢丝绳捆住板梁,60t吊车则使用Φ52mm×18m钢丝绳和连接卡环与吊耳连接翻身。上梁翻身完毕后,使用钢丝绳与上梁吊耳相连接,进行吊装。在吊装最后两件板梁之前,需要安装J和K之间的次梁,以保证板梁的整体牢固性。

3.3.9 叠梁高空安装

上梁吊装至下梁正上方后,开始指挥吊车缓慢落钩,直至结合面接触。根据锅炉钢结构设计规范,板梁挠度符合L/850mm。应同时从板梁两侧向板梁中心安装螺栓和连接板,一边安装一边紧固,直至上下结合处的连接板、螺栓全部安装完毕。重复螺栓紧固,也是由两端向中心的工序,直至达到设计力矩1000N·m,检查验收后叠梁焊接。

3.3.10 L板梁吊装

如图7所示,L板梁吊装工序和K梁工序一致,先下梁后上梁,在高空将上下梁的螺栓和连接板安装完毕后焊接,之后安装K和L之间的次梁,以保证板梁之间的牢固。板梁安装完毕后,应立即开始板梁与周围钢结构的连接,逐步完善顶部钢结构,从而完成整体钢结构的吊装工作。

图7 L板梁上梁吊装就位

4 吊装经验总结

4.1 板梁翻身

板梁运输到现场后,上梁都需要翻身后才能吊装。此过程是相当重要的,本项目使用250t和60t两台机械抬吊翻身。通过机械一起一落,变换幅度和起落钩子,将板梁放倒。而后仅通过250t吊车将上梁吊到竖直状态。在将板梁放倒的过程,保证两车不相碰撞是非常关键的。

4.2 吊车配重块增减

在吊车开始承载时,使用60t吊车将600t配重块装上。直至板梁就位后,不能将负荷完全从吊车卸载,保持30%的载荷时,开始卸载吊车的配重块。直至吊车配重块卸载完,将吊车的负荷全部卸载。以保证吊车在超级起重工况下的安全。

4.3 板梁平移就位

板梁吊至空中后,全方位觀察在各标高层是否炉膛内挑的钢梁限制板梁,对此要及时使用溜绳对板梁进行控制,在控制的同时,必须保持板梁不能与吊车臂相碰,这个是绝对不能允许的。对天气情况也要有所预测,防止高空突然刮起大风,也需要用绳控制板梁的摆幅。

4.4 叠梁高空安装

叠梁在安装时,螺栓的安装顺序必须是同时从两端到中间,逐次安装和紧固,保证板梁挠度。在考虑次梁安装前需要按照图纸,在地面将图纸上临时标识为现场安装的加固肋板割下,等次梁吊装完后才能安装。不然会出现因安装空间不足,次梁无法安装,再一次组织机械、劳力势必造成返工。

5 分析及计算

5.1 负荷计算

按最重组合件板梁重量按134t,吊车吊点距离板梁中心各4m,起重机C2800-1 SSL/600t回转半径控制在16m-18m之内,102m主臂工况加配重,回转半径16m,吊车载荷163t,钩子、钢丝绳、螺栓连接板计重135t,吊车负荷135t/163t=82.82%,满足单车吊装不超过90%安全标准。

5.2 钢丝绳计算

在J、K、L板梁之中,J梁吊装时的重量为135t,比其他板梁都要重。因此需要对钢丝绳进行受力计算。考虑一对Φ52mm×18m的钢丝绳进行吊装,单股最大受力F=135÷8÷COS(45/2)=18.2t。根据钢丝绳标准,单股Φ52mm钢丝绳可以起吊的安全重量22.5t>18.2t,钢丝绳强度满足要求。

5.3 吊耳受力计算

如图8所示,板梁J、K、L上梁均在制造厂内焊接了吊耳,最重件板梁重135t,四个吊点每点受33.75t。吊盘材质选用Q345B, 其σs=345MPa,取1.5倍的安全系数,其[σ]=230MPa,[τ]=0.6[σ]=138MPa,其厚度δ=30mm。

抗拉伸截面:

σ=F×1000×g/[(L-d)×δ]=34×1000×9.8/[(0.3-0.1)×0.03]=55.5MPa<230MPa

抗剪切截面:

τ=F×1000×g/(d×δ)=34×1000×9.8/(0.1×0.03)=111MPa<138MPa

根据上述计算可以得出结论:吊耳板满足要求。

6 结束语

燃煤电厂锅炉板梁吊装是一个重要节点同时也是一个里程碑项目,如何将板梁安全吊装就位是工程管理人员需要着重考虑的课题。不论采用哪种方法,都要做好相应方案和准备工作,考虑吊装过程中可能遇到的问题并做好预案;钢结构、临时设施及安全设施安装完善,确保安全施工。

实践证明,在印度TALWANDI3×660MW超临界燃煤机组安装工程中,采用600t履带单机完成3台锅炉板梁的吊装工作,弥补了因场地受限、机械布局受限问题而困扰板梁吊装的难题。为以后660MW机组板梁吊装建立了先例,而根据本项目的吊装经验,提供可依据的技术数据来源。因此,该方案值得在类似项目推广和使用。

参考文献

[1]聂毓琴,孟广伟.材料力学[M].机械工业出版社,2004,2.

[2]哈尔滨锅炉厂大板梁图纸资料[Z].

[3]DEMAG.600T CC2800-1.履带式起重机说明书[Z] .

[4]中华人民共和国国家标注.GBT22395-2008.锅炉钢结构设计规范[S].

作者简介:曾亮(1983,11-),男,籍贯:四川,2008年毕业于山东建筑大学热能动力专业,工学学士,助理工程师,2008年7月进入山东电建一公司热机工程部,曾参与聊城660MW项目、平顶山1000MW项目建设,现任印度TALWANDI3×660MW项目热机工程公司专业工程师。