数控编程技术及其典型应用探究

陈志佳

摘 要:数控加工技术在机械制造业、材料加工产业以及自动化产业中发挥着重要的作用,是现代工业中的重要组成部分。众所周知,数控编程在数控技术中扮演者重要的角色,在降低工作量的同时提升了工作质量,并最大限度的降低加工和维修成本。本文就对数控编程技术的基本情况进行了详细的介绍,对我国数控编程技术的发展现状与应用前景进行了分析,以便更好地把握数控编程技术的发展态势,为我国机械加工产业的进一步发展提供一定的理论与技术支持。

关键词:数控加工;编程技术;机械产业;现代技术;发展

1 引言

随着电子计算机技术与现代工业的不断发展,我国的机械加工产业进入了信息自动化时代,大大促进了数控技术的发展。所谓的数控技术,就是采用数字控制的方法对某些机械运动过程进行自动化的控制,不仅大大提升了工作效益,还最大限度的减少了人为操作带来的误差,从而节省大量的人力、物力和财力,实现经济效益的最大化。数控技术已经逐渐发展成为支撑我国国民经济发展所必不可少的技术。数控编辑工作就是对数控系统进行工作所依赖的的控制程序进行编辑,综合考虑数控加工的条件与客户要求等书写编程语言,并保证整个系统的完整性与实用性。目前国际上出现了各种各样的数控编程技术,总结来说主要有手动编写和自动编写两种,手动编程技术主要应用于一些简单的数控程序的编写,由于其本身的局限性已经越来越不适应现代社会的加工需求,因此在这种情况下更加高效、科学、安全的自动化数控编程技术应运而生,大大加快了现代工业的发展。

2 数控编程技术的概述与系统组成

数控编程是建立在电子计算机编程软件之上的,已经从开始的比较简单的手动编程逐渐向实用性和效率性更高的自动编程技术迈进。从广义的角度来考虑,数控编程技术包括CAD/CAM技术、工艺技术以及数控加工仿真技术等,如图1所示为数控编程技术的结构框图:

图1 数控编程技术的结构框图

工艺技术主要指根据加工需要与客户需要进行工序设计、刀具选择、加工参数设计以及道具加工位置选取等工作,是整个数控技术的核心与灵魂,也是表达数控编程语言的关键;数控加工需要预先生成产品的数字化模型,这一工作主要由CAD技术来完成,其作用是为数字化模型的建立以及后续工作的进行提供原始数据依据;CAM技术则主要是指借助具有模具加工功能的CAM软件根据产品知识和用戶需求对刀具的切割路线、刀具切口位置等进行精确的计算,最终根据刀位点的位置、机床加工系统以及后续处理程序等生成特定的机床可以识别的NC程序代码,以便开展后续工作;将生成的NC软件程序和相应地数据信息应用在数控加工仿真系统中,对实际加工状况以及加工条件进行控制,避免了工作中出现刀工干涉、刀夹与工件干涉以及机床因素干涉等情况,实现对刀具的切割速度的合理控制,实现最好的加工精度。仿真程序的检验效果可以直接判断该编程软件系统是否可以安全高效地应用于实际生产中,如果仿真效果不理想,则需要返回CAM编程程序进行修改,直到仿真合格后才可以最终生成可驱动机床执行加工工作的NC软件,按照相关规定与参数要求加工出合格的产品。

3 CAD/CAM技术以及数控仿真技术简介

随着现代工业的发展,对零部件加工的精度与加工质量要求越来越高,传统的加工技术已经无法满足现代工业的技术要求,数控编程技术作为一种精度高、加工质量好的新型加工技术已经被广泛应用于现代机械加工的各个领域。目前国际上个各大机械加工公司普遍采用的UG、Proe、Powermill以及Cimatron E等集成软件系统都是CAD/CAM技术的典型代表,例如美国波音公司利用CATIA软件成功开发出了无纸化一体设计系统,并利用该软件系统制造出了世界上技术含量最高的波音777飞机,因此CAD/CAM技术是未来数控加工领域的先驱,承载着机械加工产业的未来。

数控加工仿真技术也是数控编程技术的重要组成部分,一般在CAD/CAM软件程序编辑完成后检验生成的NC程序的正确性与安全性,同时可以按照一定的原则对NC程序进行特定加工和优化性编辑,确保加工效果与预期完全对应。仿真软件还可以及时发现CAD/CAM软件编辑中存在的问题,并返回CAD/CAM软件编辑界面进行修改,避免了干涉、碰撞以及过切等情况的发生,可有效代替传统切割技术中的试切环节,节省了大量的原材料,缩短了切割工作的周期,最大限度的提升了工作效率。目前国际上普遍使用的加工仿真系统软件主要有VERICUT、Swansoft CNC Simulator以及CIMCOEdit等,共同构成了仿真系统大家族。

4 后处理技术

后处理技术也是数控编程技术中的重要环节,决定着能否生成用于控制机床工作的NC软件。后处理过程就是指将控制刀具进行切割的源文件转化成数控机床能够识别的数控代码的过程。这一过程至关重要,关乎着数控加工工程能否顺利进行,因此,编程工程师一定要注重完善该技术。通常情况下CAD/CAM系统中都提供了预先编制好的后处理技术系统,可以将预先编程的软件源文件转化成为控制机床可以识别的NC数据代码,同时提供了有一定智能识别功能的程序软件,可以为用户提供个性化的编制程序,同时该系统也可以智能识别机床刀具的型号、功能等,结合CAD/CAM软件的后处理功能模块自行编制出保证机床可以顺利执行的后处理程序。例如在UG软件中提供了两种后处理技术,即GPM后处理技术和UG/POST后处理技术。GPM后处理技术采用的是图形后置处理器方式,处理过程是由系统首先生成机床数据文件,然后由GPM程序中的可执行文件对相关刀具的源文件进行数据代码的转换,从而为机床提供可识别的程序代码;而UG/POST后处理技术中需要系统提供事件管理器文件和刀具定义文件,刀具定义文件可以由后置处理器程序生成,然后UG软件可以对事件管理器文件和刀具定义文件提供的信息直接对刀具的切割路径与切割尺寸等进行直接处理,并运用专用的软件系统生成控制程序。另外用户也可以根据数控机床的结构与功能综合分析加工机床三个坐标轴的运动情况,在编程语言如Matlab或是VC++等自带的后处理技术基础之上将CASM程序生成的含有GOTO等指令的源文件转化为机床可以识别的NC代码文件,实现自定义性质的数控机床部件加工。

5 数控编程技术的发展前景展望

随着微电子技术、计算机软件技术以及数控机床技术的发展,数控编程技术逐渐向高集成化、高智能化和高并行化的方向发展,并呈现出了广阔的发展前景,也为工业现代化的发展提供了更加强劲的技术支撑。

5.1集成化

数控编程技术的集成化就是将编程系统、计算机辅助系统、加工过程控制系统以及后处理系统等功能系统集成在一个空间内,实现内部数据的快速传递和空间的充分利用,最大限度的节省资源,提高产品加工的效率和质量。运用先进的集成化技术将彻底改变传统的编程系统体积庞大与能耗过高的问题,实现编程系统的微型化与便携化,极大地减少了系统维护的成本。

5.2智能化

数控编程系统智能化建设的实现可以极大地将人力从数控工作中解放出来,降低由于人为操作失误给机械加工带来的损害,提升系统的准确性和高效性,为企业创造更加丰厚的利润。智能化从根本上来说就是将人类的判断能力和专业知识融入到集成系统的建设过程中,由机器对一些简单的操作步骤进行识别和控制,实现机械加工的一体化发展。另外,智能化的实现需要系统建立相应的数据库,包括专家系统、智能库以及自学系统资源库等,并应用系统内置的专业程序自动完善相应数据库的建设,实现智能化由低级到高级的转变。

5.3并行化

随着计算机网络技术的发展尤其是Internet网络的普及与运用,计算机软件系统与数控系统协同工作成为新时期数控编程工作中的常态,因此一款新产品的开发需要多部门的专家协同工作,并形成了一种新的工作模式——群组工作,这无疑大大缩短了产品研发的周期,利于控制系统的维护与编程代码结构的完善与修改。

6 案例研究

为了进一步具体地介绍和探究数控编程系统的工作原理与注意事项,我们选取了有代表性的毛坯结构运用数控编程系统进行切割加工,毛坯的长宽高分别为298mm、298mm、210mm,下面就具体介绍数控加工过程。

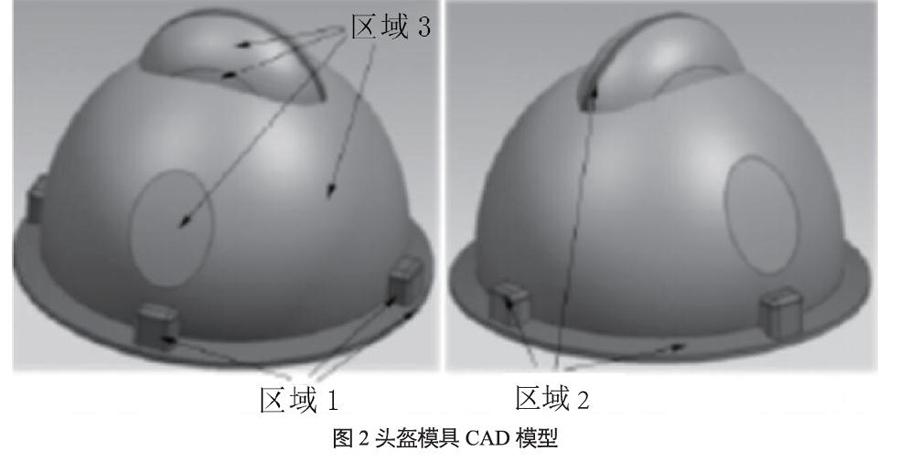

6.1制作CAD模型

图2为头盔形状的模具CAD模型,由于CAD模型中具有三种不同外部形状的部件构成,所以将整个切割过程分为三个区域进行,区域1为陡峭区域,区域2为平坦区域,区域3为过渡区域,如图2所示:

图2 头盔模具CAD模型

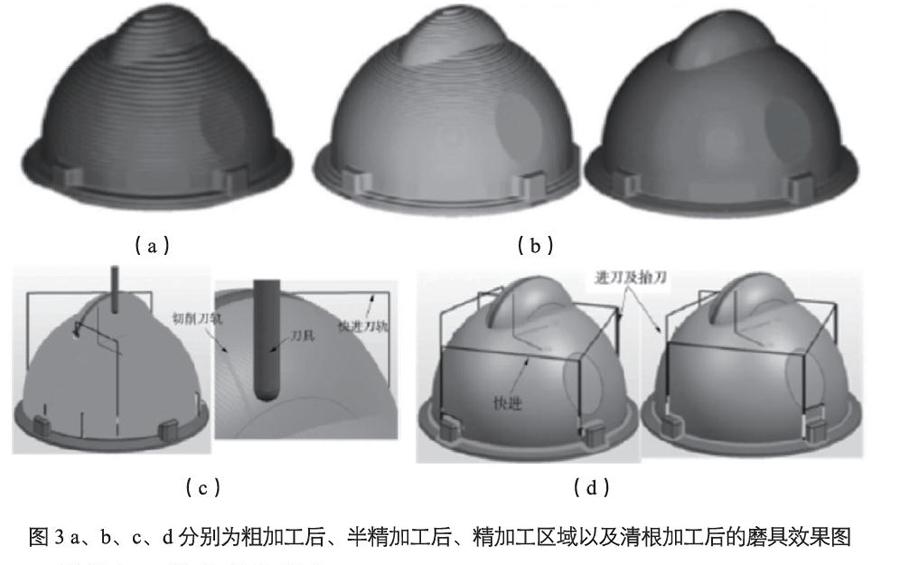

6.2加工策略的选取

整个加工过程不是一蹴而就的,需要多种加工工艺的协同工作,具体来说,分为粗加工、半精加工、分区加工以及清根加工等四种加工工艺技术。粗加工通常使用D30R3圆鼻刀型腔铣勾勒出半圆形的头盔轮廓,在特定的位置如区域1和区域3处预留出进一步加工的空间;半精加工均采用型腔铣,并结合IPW功能实现关键部位的打磨,一般进行两次,分别使用D20R2及D15R2两种型号的圆鼻刀;对三个主要部位的加工需分别采用等高轮廓铣、固定轴曲面区域铣以及固定轴曲面区域铣等,使用的工具则分别是D10R2圆鼻刀、D10R5和D10R5球刀;最后分別使用D5R2.5和D2R1球刀进行两次清根加工,使用刀具的参考直径分别为10mm和5mm。整个加过程的磨具效果示意图如图3所示:

(a) (b)

(c) (d)

图3 a、b、c、d分别为粗加工后、半精加工后、精加工区域以及清根加工后的磨具效果图

6.3数控加工的仿真与优化

一般情况下仿真系统的仿真主要分为CLS仿真以及G代码仿真两种形式。图4为在CLS仿真模式下粗加工与半精加工的模具加工过程示意图:

图4 CLS仿真模式下粗加工与半精加工的磨具加工效果图

图5为G代码仿真模式下机床仿真视图与局部视图:

(a)机床加工系统 (b)局部视图

图5 G代码仿真模式下磨具加工示意图

本示例中采用恒定体积去除率优化与恒定切削厚度优两种优化方式对整个加工过程进行优化,其中粗加工与半粗加工采用第一种优化方式,而区域精加工与清根加工采用的是第二种优化方式,优化前总加工时间为296.19min,优化后总加工时常为228.05min,节省了大约23%的时间,大大提升了工作效率,并可有效地避免了冲击载荷,延长了刀具的使用寿命,有助于加工质量的进一步提升。

7 结语

通过以上分析可以发现,数控编程加技术在现代工业体系中占有举足轻重的地位,是保证加工质量、实现机械加工产业的巨大发展的前提和保障。因此我们必须坚定不移的大力发展数控编程技术,促进计算机领域、机械加工领域以及机械控制领域的深化合作,为企业谋取更大的经济效益。

参考文献:

[1] 雷黎明.项目教学在《数控编程技术》教学中的应用效果调查[J].成功: 教育.2011(05):106.

[2] 陈长亮.数控编程技术及其典型应用研究[J].黑龙江科技信息.2014(17):73-74.

[3] 胡靖晟.职业院校《数控编程技术》教学探讨[J].科技信息.2012(01):496.