基于无线跳频通讯的液压支架工作状态无线采集和监测系统的研究*

宋鑫,宋建成,田慕琴,陈惠英,李新胜

(太原理工大学煤矿电气设备与智能控制山西省重点实验室,太原030024)

基于无线跳频通讯的液压支架工作状态无线采集和监测系统的研究*

宋鑫,宋建成*,田慕琴,陈惠英,李新胜

(太原理工大学煤矿电气设备与智能控制山西省重点实验室,太原030024)

针对煤矿井下综采工作面液压支架机械状态信息获取困难,无法监测其工作状态的问题,提出了一种基于无线跳频通讯感知液压支架工作状态的方法,设计了无线感知传感器,它利用电阻式应变片将压力、应力等力学信号转化为电信号,通过无线收发模块进行数据交换。开发了基于C8051F020和nRF905射频电路的无线收发模块,模块之间通过无线跳频的方式通讯,在多个信道进行数据传输,可避免同频信号对传输数据的干扰。基于IEEE 802.11相关协议,采用CSMA/CA、RTS/CTS/ DATA/ACK握手机制和CRC差错校验机制,可确保无线通信的可靠性。考虑液压支架的支护状态和安全强度,提出了液压支架安全程度分级方法,实现对液压支架机械故障的预警,进而为液压支架的寿命管理提供可靠的数据支撑。

液压支架;无线跳频通讯;安全分级;状态监测

EEACC:6150;7230doi:10.3969/j.issn.1004-1699.2016.09.027

液压支架作为煤矿井下综采工作面的关键支护设备,由于其所处工况环境复杂,长时间在高强度载荷作用下,会出现结构件形变、磨损、断裂等机械故障[1],从而引发大面积的压架事故,直接影响整个综采工作面的生产效率和安全。目前,国内对于液压支架的故障检测主要是通过人员识别和非接触式探伤仪探伤的方法[2-3],效率低、可靠性和实时性差,无法获取液压支架工作状态的实时变化过程。

为了能够监测井下综采工作面液压支架的实时安全支护状态,对液压支架结构件的受力情况践行全面感知非常重要。对于大型机械设备,目前已广泛采用状态检测技术,并通过无线通讯方式来采集状态数据,分析其运行状态[4]。但对于液压支架,因为工作面空间狭窄,工况环境恶劣,煤尘浓度高,若采用简单的无线数据传输技术实现液压支架远程在线监测,传输可靠性难以得到保证。虽然国内有许多矿井采用了液压支架电液控制系统系统,来实现对液压支架的自动化作业,同时对液压支架的立柱液压腔压力进行在线监测[5-6]。但监测数据不足以全面反映液压支架的状态数据,无法完成对液压支架的安全支护状态进行评估和预测。

本文就上述问题,在融合多种无线传感器[7]的基础上,提出了一种基于无线跳频通讯感知液压支架工作状态的方法,最终通过上位机实现液压支架工作状态的评估,实现对液压支架的安全预警。

1 液压支架状态的物理感知

1.1液压支架工作状态

以井下最常用的掩护式液压支架[8]为例,如图1所示。掩护式液压支架主体是由底座、前后连杆、立柱、掩护梁和顶梁板等钢结构件组成。而其在动态运动过程中受顶板、煤矸石和刮板机等不对称作用力的影响,各主结构件尤其像销轴连接耳、焊缝等处会因集中受力出现形变甚至断裂的机械损伤,进而影响整体结构的机械强度。

图1 掩护式液压支架结构示意图

经综合分析,选取液压支架主体结构件应力集中处作为监测点,如反映立柱下腔压力的立柱初撑力和反映立柱安全阀压力的支护强度,这两个参数是液压支架的重要技术指标,均可以反映液压支架的工作状态。

1.2工作状态的无线感知

由于主结构件的应力检测点较多,传统的有线检测方式会受到空间、环境和接口等诸多因素限制,因此本文对液压支架工作状态的感知采用无线通讯方式来实现。

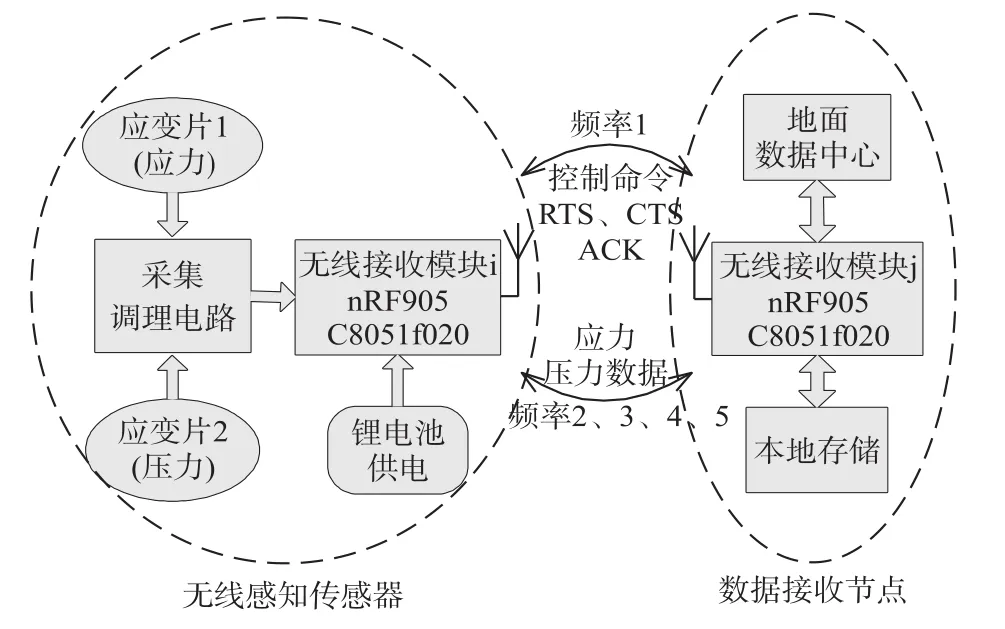

主要无线感知元件包括检测应力的无线应变传感器,检测立柱下腔压力和安全阀压力的无线压力传感器。上述两种无线传感元件的核心是由低功耗nRF905无线数传芯片和混合信号系统级MCU芯片C8051f020构成的无线收发模块。无线感知传感器和数据接收节点的工作方式如图2所示。

图2 无线感知传感器的工作示意图

应力和压力的检测是通过电阻式应变片将力学信号转换为电信号,经过放大和滤波电路构成的调理电路,将可识别的模拟量信号通过由nRF905和C8051f020构成的无线发射模块,以无线跳频的方式与接收模块实现数据交换。

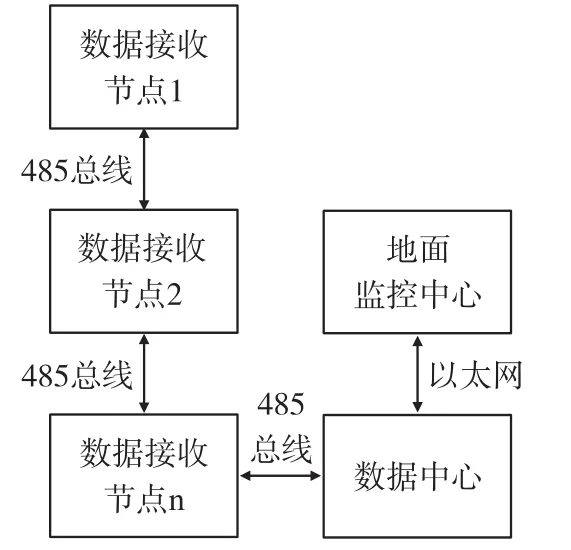

无线发射模块i(i≤m)表示m个无线数据采集节点中的一个,该模块位于液压支架的各个检测点处,均为锂电池供电;而无线接收模块j(j≤n)表示整个工作面n个数据接收节点的一个,每架液压支架上设有一个。数据接收节点用于接收液压支架上m个数据采集节点的应力和压力数据,并存储于外部RAM实现本地存储。同时,数据中心会定时通过RS485总线巡检整个工作面n个数据接收节点的数据,并通过以太网接口将所有数据上传至地面数据监控中心,实现井下液压支架机械状态的上传。

由于地面数据监控中心监测管理的数据直接来源于工作面数据接收节点,因此压力和应力数据无线采集的可靠性至关重要,这需要稳定的通讯方式来保障。

2 无线跳频通讯方式

井下工作面环境复杂,干扰较多,为了能够有效降低干扰信号对无线通讯数据的干扰,需要设计传输性能可靠的无线通讯协议确保无线通讯的可靠传输。本文基于nRF905无线数传芯片,以无线跳频的通讯方式,通过合理的通讯协调机制和数据差错校验方式,实现无线感知节点(数据采集节点)和数据接收节点间数据的可靠传输。

2.1通讯网络拓扑

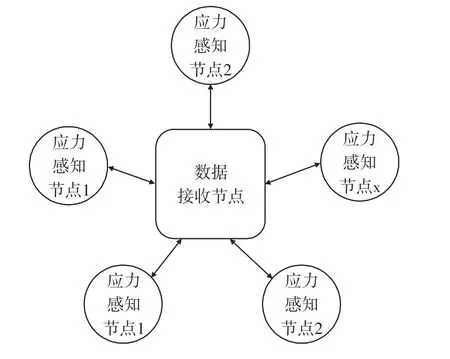

安装于液压支架上的无线感知节点和数据接收节点采用星型网络拓扑结构,实现点对多的无线通讯,如图3所示。与网状网络拓扑、星-网混合型网络拓扑相比,星型网络拓扑结构简单,功耗最低[9]。

图3 星型网络拓扑结构

2.2无线跳频通讯的实现

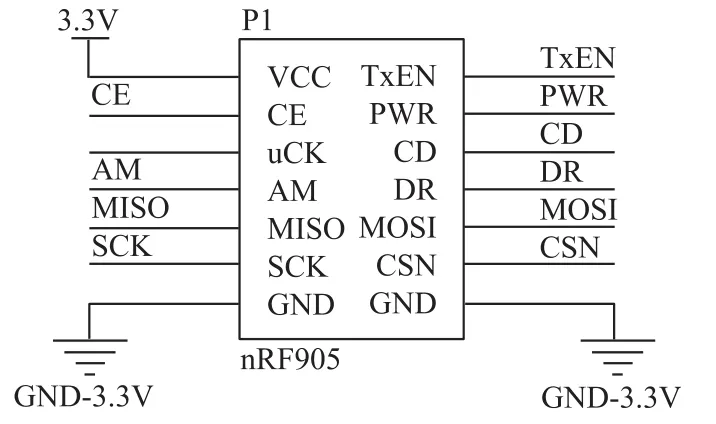

无线跳频通讯的核心是单片射频芯片nRF905,它可工作于433/868/915 MHz的ISM频段,最高工作速率50 kbit/s,通过SPI接口与微处理器通讯。它具有高效的GFSK调制能力,抗干扰能力强,内置硬件CRC检错和点对多通讯地址控制,特别适合工业控制场合。该芯片实际使用引脚如图3所示。

图4 nRF905引脚示意图

它可工作于四种模式,如表1所示。具体工作模式是由芯片引脚CE、TxEN、PWR电平决定,而且各工作模式切换时间极短,不超过650 μs。

表1 nRF905的工作模式

其正常的工作模式为ShockBurst RX和Shock⁃Burst TX。最大发射功率10 dBm下的发送和接收模式的工作电流分别为9 mA和12.5 mA,而且节电模式下工作电流仅为2.5 μA。

2.2.1通讯协议

在无线通讯过程中传输的内容是应力、压力和控制命令,它门按照一定的顺序和格式排列后依次传送。这里使用了控制命令帧和数据帧,其中控制命令帧包括RTS、CTS、ACK帧,数据帧为DATA帧,协议帧内容借鉴了IEEE802.11协议[10]。

①数据帧DATA

目的地址+源地址+66H+0/1+DATA+len

目的地址为数据接收节点的地址号,源地址为无线感知节点的地址号;66H为数据帧DATA标识号;0/1表示应力数据/压力数据;DATA为有效数据值占两个字节;len为有效数据长度。DATA帧共7个字节。

②请求发送帧RTS

目的地址+源地址+77H+len_data+CH_index

77H为控制命令帧标识号;len_data为DATA帧总的字节数;CH_index为跳频通讯各频道的索引号。RTS帧共5个字节。

③取消发送帧CTS

目的地址+源地址+77H+Time

Time为数据接收节点接收DATA帧所需时间,由nRF905通讯速率和DATA帧字节数估算得出。CTS帧共4个字节。

④数据确认帧ACK

目的地址+源地址+77H

ACK帧共3个字节。

2.2.2可靠传输策略

基于IEEE802.11协议中的RTS/CTS/DATA/ ACK模式,采用星型网络拓扑结构,实现数据的可靠传输。

①CSMA/CA(载波侦听多点接入/冲突避免)

当感知节点要与接收节点建立通讯连接,首先需要通过争取到空闲总线,然后在相应信道进行数据传输。而当多个感知节点同时侦听到空闲总线时会造成信道拥堵而引起通讯崩溃。本文采用CSMA/CA的方式,设置退避时间来避免冲突,即当信号发射端检测到信道空闲时不能立即发送数据,而是要在一段退避时间后再发送数据,使多个感知节点按次序征用总线,以此来避免冲突。

nRF905内部硬件则提供了实现载波侦听的功能,当感知节点的载波检测引脚CD发现与设定接收频率相同的载波时会被置高,最终根据软件编程设置延时确定的退避时间实现总线信道的有效利用。

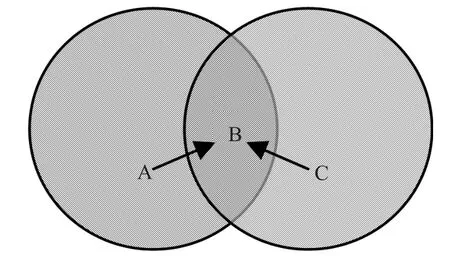

②RTS/CTS/DATA/ACK的握手机制

隐藏节点是无线网络需考虑的关键问题,直接决定着无线网络性能。如图5所示,A和C同时向B传输数据,由于A在发送数据时无法检测到C也在向B发数据,B节点接收到数据会发生错误。对于A来说,C就是隐藏节点,即由于距离限制而导致某节点无法检测到介质竞争对手的存在[11-12]。

图5 隐藏节点问题示意图

RTS/CTS/DATA/ACK的握手机制即用来解决隐藏节点问题的。感知节点先向接收节点发送RTS请求与接收节点通讯,接收节点收到RTS后,向感知节点回发CTS帧。感知节点接收到CTS后表明连接建立完成,开始向接收节点发送DATA数据;如果感知节点没有接到CTS,则重发RTS请求命令,直到连接成功,如果重发次数超出规定值,则转跳通讯信道。当接收节点接收完数据后回发ACK数据确认帧,表明接收成功,完成一次数据传输。这样通过握手确认的方式避免了节点之间的冲突,增强了数据交换的可靠性。

③CRC差错校验

在无线传输过程中,数据接收端会出现数据丢包或被干扰的情形,导致通讯差错。CRC差错校验即可解决上述问题,它是一种数据传输检错功能,对数据进行多项式计算,并将得到的结果加在数据帧的后面,接收端也执行相同的算法,保证数据传输的正确性和完整性。

在nRF905内部也提供了CRC的硬件支持。当传输数据在接收端如果因CRC校验出错会被nRF905自动丢弃,使得发送节点无法获得接收节点返回的数据确认ACK帧。出现这种情况后,采用数据重发机制进行差错控制,即在通讯超时的间隔内没有收到接收节点的ACK则重发。重发超过3次就放弃本次通讯,转跳通讯频率。

2.2.3低功耗设计思路

本文中无线感知节点的供电采用12 V/2 600 mAh可充电锂电池,因此低功耗的设计是保证其长久续航的关键。

无线感知节点硬件电路在采用低功耗芯片的前提下,针对其主要功耗来源于空闲侦听和控制信号消耗的特点,本文采用自适应性周期工作和睡眠机制,使空闲状态的感知节点进入休眠状态,以减少空闲侦听。同时,感知节点的数据采集周期设置为3 s,其中工作时间为200 ms,其余为休眠时间,工作时间远小于休眠时间。具体思路如下:

当感知节点向接收节点发送请求数据发送时,在RTS帧中设置了DATA帧的字节数,接收节点收到RTS后,估算出完成本次通讯所需时间Time,加到CTS帧中,非握手节点接收到CTS帧后,根据提取的Time时间进入休眠状态,省去了不必要的信道侦听功耗。这样某信道被占用后,仅有一个感知节点处于工作状态,信道利用率也随之提高。感知节点在完成一次数据传输后,直接进入休眠状态,直到下一个采样周期才被唤醒。这样通过控制节点侦听空闲时间和工作模式,即可实现降低功耗和提高信道利用率。

2.2.4跳频通讯

本文设置nRF905工作于433MHz频段,采用5个信道进行通讯,分别为控制信道423 MHz(0)和数据信道427 MHz(1)、431 MHz(2)、435 MHz(3)、439 MHz(4)。其中控制信道用于控制命令RTS/ CTS/ACK的传输,而数据信道用于应力、压力数据DATA的传输。当传输数据受到同频信号干扰时则转跳至其它信道进行通讯。本文数据帧初始工作信道为427 MHz,通讯信道频率按1-3-2-4-1的规律跳转,加大了转跳频率带宽,降低了干扰概率。

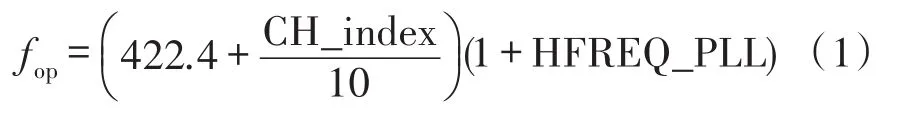

跳频通讯的载波频率fop是由nRF905内部配置寄存器中的CH_index和HFREQ_PLL字节完成设置,由式(1)计算:

其中,当HFREQ_PLL=0时,nRF905工作于433 MHz频段。而CH_index表示数据通讯信道数组的索引号,用于跳频通讯,如1表示427 MHz,3表示435 MHz。

通常情况下,感知节点和数据接收节点都工作于控制信道423 MHz。当感知节点在控制信道上侦听到信道空闲时,向接收节点发送RTS帧,该帧含有该感知节点的数据信道信息CH_index。接收节点收到RTS后提取CH_index,在向该感知节点发送CTS帧后,跳入对应数据信道,等待感知节点发送数据。感知节点在收到接收节点的CTS后,同样跳入该信道并发送有效数据。当有效数据发送完成后,感知节点收到接收节点的ACK帧,则感知节点结束本次通讯;如果没有收到ACK帧且没有达到最大重发次数,感知节点就向接收节点继续发送该有效数据;而如果连续重发次数达到规定次数,则更换通讯频道,完成一次跳频,等待下一次采样周期,在另外一个信道进行数据传输。感知节点和数据接收节点跳频通讯的工作流程图分别如图6和图7所示。

图7 数据接收节点通讯流程图

3 机械状态的监测管理

无线感知节点通过无线跳频通讯的方式将各架液压支架上的机械状态数据存储于各自数据接收节点的外部RAM中,位于端头架的数据中心节点通过485总线定时巡检工作面所有数据接收节点中机械状态数据,汇集完后最终通过以太网接口上传至地面监控中心,完成数据处理和分析,最终通过压力和应力体现的液压支架支护状态和安全强度校核来实现对液压支架安全和故障状态的监测管理。其中,数据监测结构框图如图8所示。

图8 数据监测结构框图

3.1液压支架支护状态

液压支架的支护状态是通过支架的立柱初撑力和支护强度反应的,二者是液压支架最重要的技术指标[13-14]。

液压支架支护强度实质上反映了支架在工作中能承受顶板的载荷,由式(2)计算:

其中,支架工作阻力F1为液压支架在恒阻承载阶段的作用力,由式(3)计算:

其中,D为立柱缸体内径(cm),N为立柱数量,Pa为立柱安全阀的压力(MPa),α为立柱倾角。

不同类型的液压支架在不同类型的顶板状态下对应不同的支护强度标准,通过对支护强度的实时监测,可描述其在井下的支护状态和顶板围岩的工作环境状态[15]。

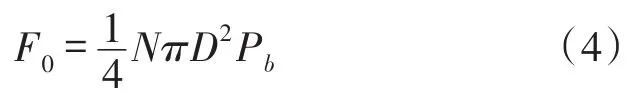

支架初撑力是立柱下腔液体压力达到泵站压力时,支架对顶板所产生的初始支护力。额定初撑力计算如式(4)所示:

其中,Pb表示泵站额定压力(MPa),实际计算应为支架立柱高压腔的压力。

结合采煤过程顶板来压的运动规律和监控中心的立柱下腔压力值,及时调节泵站供压,进而调节支架立柱的初撑力,防止液压支架在每个采煤循环过程中处于“低初撑力-高工作阻力”的恶性循环,避免支架受力不均衡造成压架事故[16]。

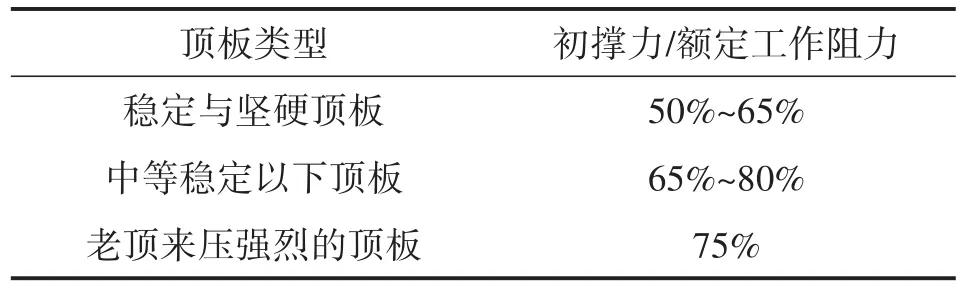

在我国,根据综采工作面矿压观测结果的统计分析,《煤矿支护手册》、《采煤机械化成套设备参考手册》等资料中有要求初撑力不小于额定工作阻力的80%。而不同顶板类型下的初撑力和额定工作阻力的关系如表2所示。

表2 不同顶板类型下的初撑力和额定工作阻力的关系

以稳定与坚硬顶板为例说明,ZY4000/17/37型掩护式液压支架的工作阻力为4000 kN,立柱缸径为200 mm。当泵站供液压力为31.5 MPa时,可计算出其初撑力为1 978 kN,初撑力/额定工作阻力为49.4%。根据表2要求,此时液压支架支护状态处于崩溃边缘,需提高泵站压力以提高支架初撑力,使其达到标准范围内。

3.2液压支架安全强度校核

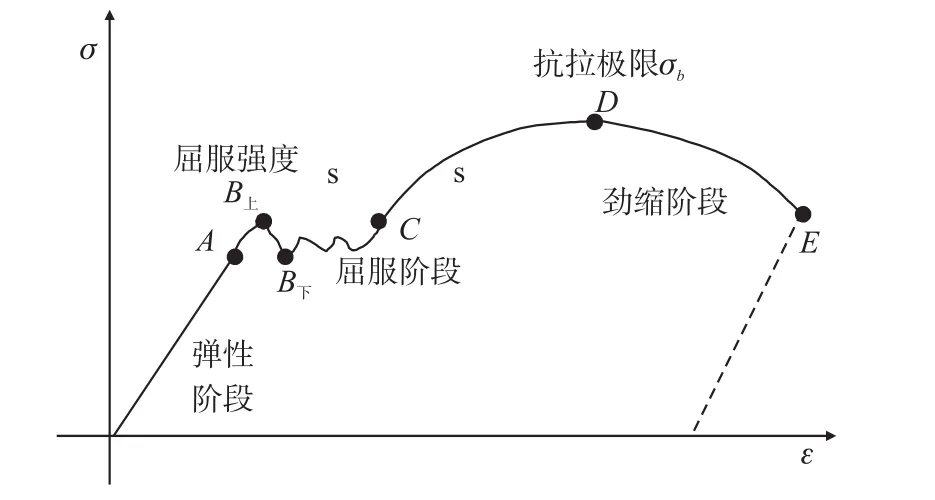

液压支架的主体结构为钢材,而钢材的力学特征可通过应力应变(σ-ε)关系反应[17],如图9所示。

图9 拉伸测试试验下σ-ε关系曲线

当结构件实际所受应力超过屈服强度σs,即屈服阶段中应力最大点处将会产生不可恢复的永久变形,内部结构会发生重构,会影响其承载能力;而当实际受力超出抗拉极限σb时,钢材会完全丧失对形变的抵抗能力而出现断裂。

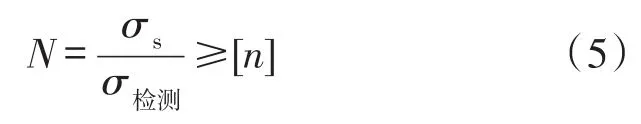

而在液压支架设计过程中,各结构件往往需要进行强度校核,而强度校核是以屈服强度σs来计算安全系数N的,因此本文根据相应结构件的许用安全系数来反映液压支架的安全信息[14]。强度条件如式(5)所示:

其中,N表示安全系数,[n]表示各个结构部件的许用安全系数。表3是相关结构件的许用安全系数。

表3 许用安全系数表

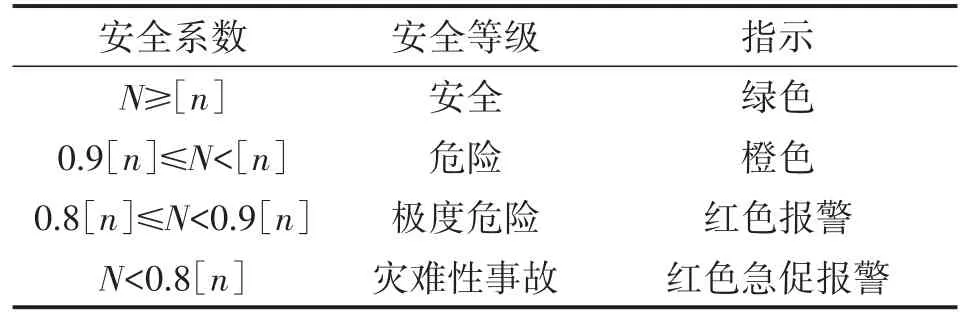

安全系数主要取决于人们对客观规律的理解程度和设备发生事故的危害程度,它的作用主要是为使用设备预留一定余量,以弥补理论漏洞和制造无法检测的缺陷[18]。本文根据不同的许用安全系数的百分比范围来对液压支架各结构件的安全状态进行分级,以此来评判其安全状态,如表4所示。

若液压支架的主结构件采用15CrMo普通低合金钢结构,其屈服强度为459 MPa。以顶梁为例,若无线应变传感器检测到目标位置所受应力为400 MPa,计算出[n]=1.15,大于其许用安全系数1.1,安全等级为安全;若其所受应力为550 MPa,[n]= 0.83,则安全等级为极度危险状态,须立即处理。

表4 安全分级

4 结论

本文针对当前井下液压支架工作状态在线监测困难的问题,对液压支架工作状态的监测和管理进行了深入研究,得出以下结论:

①提出了利用液压支架支护状态和安全强度校核来对液压支架的机械状态进行安全分级,完成液压支架机械状态的监测管理和安全状态的评估分析。

②提出了一种基于无线跳频通讯的方法,通过CSMA/CA、RTS/CTS/DATA/ACK握手机制和差错校验机制,确保了无线通讯的可靠传输,提高了系统抗干扰能力。

③通过在传输协议帧中设置预估通讯时间,结合无线感知设备的工作模式合理切换,有效减少了无线通讯过程中空闲侦听能量损失,确保了感知节点低功耗运行。

[1]郭树林.综采工作面液压支架的常见故障及处理[J].现代矿业,2014(1):192-193.

[2]陈渊,马宏伟.煤矿液压缸环焊缝缺陷超声成像检测系统的研制[J].无损检测,2009(9):715-718.

[3]赵锐.液压支架检测检验现状及发展趋势分析[J].煤矿机械,2011(12):7-9.

[4]张仕明.结构应变监测的无线传感器网络系统关键技术研究[D].重庆:重庆学,2012:6-16.

[5]闫海峰.液压支架虚拟监控关键技术研究[D].江苏:中国矿业大学,2011:28-39.

[6]杨永枝,宋建成,马春燕,等.磁控位移传感器设计与开发[J].传感技术学报,2013(12):1676-1680.

[7]曹秀岚,吴杰,米新磊,等.基于多传感器融合的无线感知状态监测[J].传感技术学报,2011,24(12):1744-1749.

[8]王洪伟,董志峰.两柱掩护式液压支架机构运动学分析[J].机械传动,2015(4):125-128.

[9]马斌,周小佳.无线传感器网络拓扑优化研究[J].通信安全,2006(6):88-90.

[10]Paolo Ferrari,Alessandra Flammini,Daniele Marioli,et al.IEEE 802.11 Sensor Networking[J].IEEE Transactions on Instrumenta⁃tion and Measurement,2006(2):615-619.

[11]尚克诚.IEEE 802.15.4隐藏节点问题研究[D].吉林:吉林大学,2011:33-44.

[12]李拥军,谢嵘,谭晓青,等.基于冲突指示和分组隐藏节点冲突解析策略[J].软件学报,2014(6):1316-1327.

[13]刘涛.寺河矿井液压支架初撑支护强度与额定支护强度关系之探讨[J].煤炭工程,2001(7):50-52.

[14]徐刚.采场支架刚度实验室测试及与顶板下沉量的关系[J].煤炭学报,2015,40(7):1485-1490.

[15]鲁忠良,肖亚宁,唐中华,等.煤矿液压支架的实用安全理论及技术[M].北京:中国矿大出版社,2009:11-197.

[16]徐刚.支架初撑力对矿压显现的影响[C].第五届全国煤炭工业生产一线青年技术创新文集.2010.

[17]曲淑英,吴江龙.低碳钢压缩应力-应变曲线的讨论[J].力学与实践,2007,29:66-67.

[18]邓阳春,陈刚,杨笑峰,等.确定压力容器安全系数原则[J].中国安全科学学报,2008,18(6):84-88.

宋鑫(1992-),男,硕士研究生,现主要研究煤矿电气设备和智能控制技术,372851351@qq.com;

宋建成(1957-),男,教授,博士生导师,太原理工大学电气与动力工程学院院长,长期致力于电气工程学科矿用智能电器、电力设备寿命评估、电力系统继电保护、煤矿安全监测监控等领域的科学研究,sjc6018@163.com。

Research on Condition Collecting and Monitoring System of Mining Hydraulic Support Based on Frequency Hopping Wireless Communication*

SONG Xin,SONG Jiancheng*,TIAN Muqin,CHEN Huiying,LI Xinsheng

(Shanxi Key Laboratory of Mining Electrical Equipment and Intelligent Control,Taiyuan University of Technology,Taiyuan 030024,China)

Aiming at solving the problem of accessing mine hydraulic support mechanical states,a novel method of sensing hydraulic support mechanical states based on frequency hopping wireless communication has been pro⁃posed,and a new kind of wireless sensing device has been designed.Wireless sensors adopted resistance strain gauges to change mechanical signal to electric signal,so as it can be identified by MCU.The wireless transceiver communication models based on C8051F020 and nRF905 were developed,so that data can be transferred through several channels to avoid the same frequency signal interference.Besides,based on the protocol of IEEE802.11,CS⁃MA/CA,three-handshake scheduling and the CRC error checking mechanism were adopted to ensure reliability of the wireless communication.According to the hydraulic support states and security strength,the author put forward a safety level method for its mechanical states,which can give prior warning for hydraulic support accidents and pro⁃vide reliable data to the life management of the hydraulic supports.

hydraulic support;frequency hopping wireless communication;security classification;state monitoring

TD65+5.3;TD67;TP212.9

A

1004-1699(2016)09-1457-07

项目来源:国际科技合作与交流专项项目(0S2013ZR0493);山西省科技重大专项项目(20131101029)

2016-03-05修改日期:2016-04-03