弯曲转子振动特性分析及处理

黄琪,何东,袁超,周创

(东方汽轮机有限公司,四川德阳,618000)

弯曲转子振动特性分析及处理

黄琪,何东,袁超,周创

(东方汽轮机有限公司,四川德阳,618000)

文章描述了某亚临界汽轮机组高中压转子弯曲发展过程,结合运行参数,分析了转子弯曲的原因是由于热应力造成的,归纳了热应力造成的弯曲转子振动特性,介绍了弯曲转子的处理措施和效果,对后续机组运行监视、转子弯曲原因分析、弯曲转子处理具有一定的借鉴意义。

汽轮机,高中压转子,热应力,弯曲,振动

0 前言

目前,大容量、高参数汽轮机高中压转子普遍采用30Cr1Mo1V材料的锻件加工而成,随着机组的设计、制造与运行水平日趋成熟,发生转子弯曲的概率越来越少。但是,近年来转子弯曲故障仍偶有发生,部分是由于启停过程的剧烈摩擦[1]引起的,部分是由于转子受到冷冲击[2]引起的,也有如文献[3]提到的汽轮机转子渐进式弯曲等,还有部分是残余应力引起的转子弯曲,不论引起转子弯曲的原因如何,其最终机理是受外力或外界条件影响,转子材料的变形超过了材料本身的屈服极限,而产生了塑性变形(转子永久弯曲)。当前文献对碰磨、冷冲击引起的转子弯曲介绍较多,但对运行参数变化引起的渐进式弯曲介绍较少,本文以某厂亚临界机组高中压转子弯曲为例,分析、介绍运行参数变化引起的转子弯曲机理、振动特性及处理。

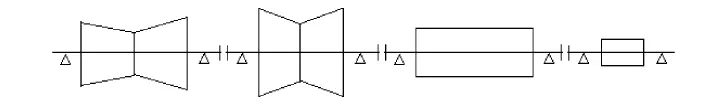

某电厂300 MW机组为亚临界、两缸两排汽、一次中间再热、高中压合缸机组,机组轴系由汽机高中压转子、汽机低压转子和电机转子刚性连接组成,其轴系结构如图1所示,高中压转子支撑轴承为可倾瓦轴承,低压转子和电机转子轴承为椭圆轴承。

图1 300 MW机组轴系结构

机组进行通流改造(高中压转子更换为整锻无中心孔转子)后,首次启动轴系振动均在优良值范围内,连续运行半年后停机,再次启机出现启机困难,高中压转子过临界时振动大,前后冲转8次,最终过临界时轴振通频振幅160 μm。

1 振动故障发展过程

汽轮机机组自通流部分改造后,在第3次启停机期间,机组连续运行了半年时间,第4次启机时,汽轮机冲转转速至1 198 r/min时,1#瓦振偏大(31 μm),低转速下振动保护动作跳机,降速至500 r/min,暖机14 min后再次升速,转速至1 200 r/min时,1#瓦振18 μm,升速至1 470 r/ min时,1#瓦振迅速增大至56 μm,同时1X、2X轴振增大至115 μm、125 μm,机组打闸盘车。盘车期间对前箱滑销系统滑块进行了检查清理,滑销系统未发现异常。

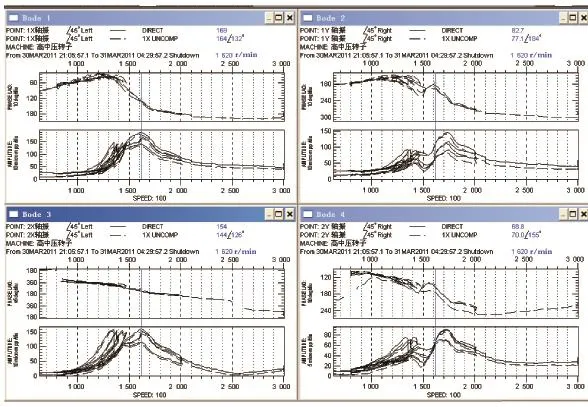

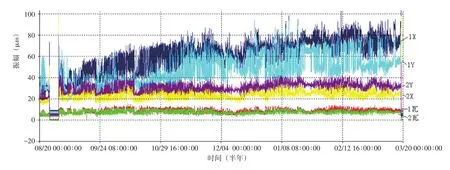

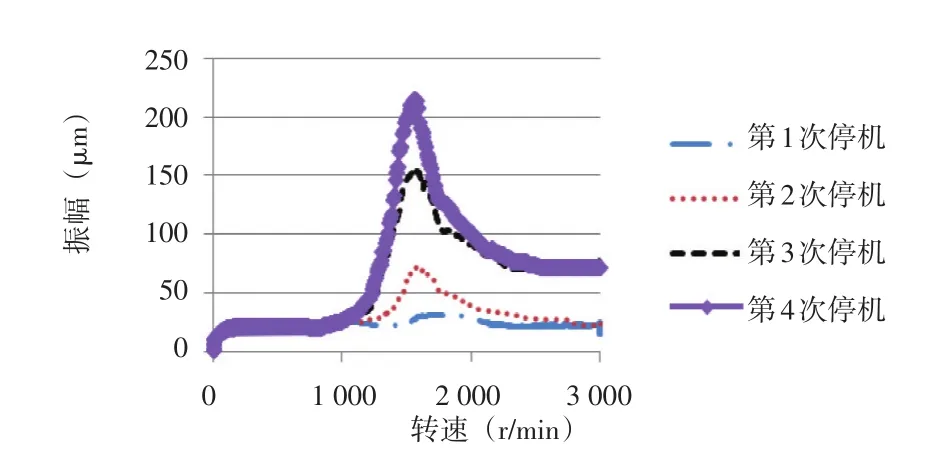

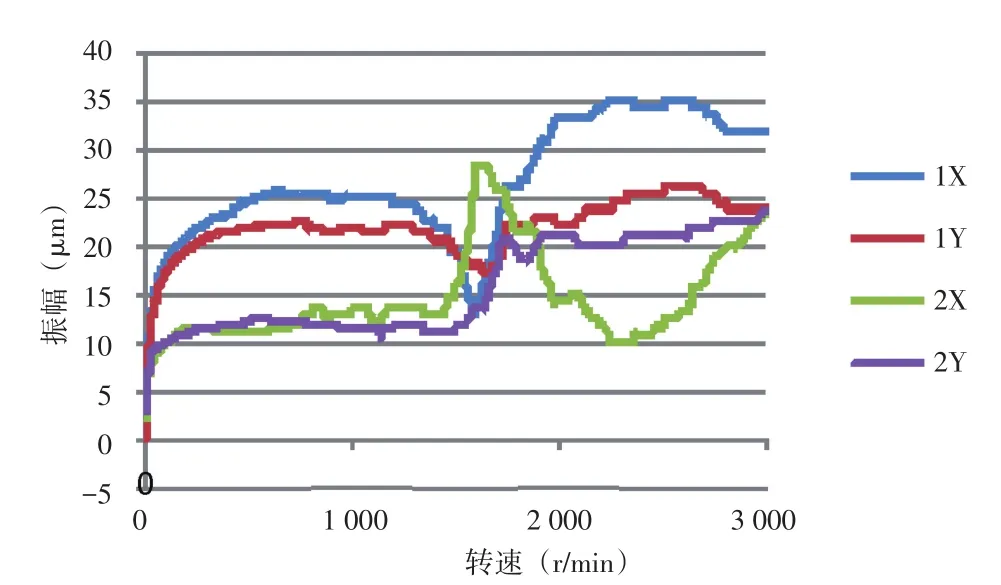

机组发生振动大、无法冲转至额定转速事件后,采取分步磨合方式,共经历8次冲转磨合后,才最终达到额定转速(见图2),从机组前期运行趋势(见图3)发现随着运行时间的增加,高中压转子振动逐步增大,从几次停机过程对比曲线(见图4)发现,停机过临界振动振幅逐渐增大。

图2 机组升速过程高中压转子振动波特图

图3 高中压转子振动半年趋势图

图4 4次停机1X振幅与转速关系图

2 转子弯曲判断、原因分析及振动特点

2.1转子弯曲判断

从第4次启机高中压转子振动特性(见图2)来看,振动以工频为主,转子过一阶临界振动大(1X工频幅值达164 μm),检查缸温、疏水无异常情况,从趋势图3来看,转子的振幅逐步增大,表明运行中转子的原始不平衡量逐步增大,转子发生了弯曲而非转动部件脱落或松动。从图4的几次停机数据来看,过临界振幅一次比一次大,表明转子弯曲有一个逐步发展的过程。

检修中,解体中低对轮,发现高中压转子中压对轮晃度0.14 mm,大于安装时的0.03 mm,验证了高中压转子发生了弯曲。

2.2转子弯曲原因分析

由于机组投产时1X振动通频振幅为40 μm,从连续运行半年时间的振动变化趋势看(见图3),1X轴振由40 μm左右逐步增加到80 μm左右,1Y轴振由40 μm左右逐步增加到70 μm左右,振动呈逐渐上升趋势,涨幅达到1倍。结合4次启、停机高中压转子过临界振动振幅逐步增大(以1X启机过临界通频振幅为例,第1次为36 μm,而第4次达到140 μm),揭缸时高中压转子摩擦并不严重来分析,转子弯曲发生在运行过程中,且弯曲是逐步发生的,原因可能是残余应力或运行参数影响导致的。

查询制造厂的转子毛坯检验结果和转子加工处理过程,均符合标准,表明残余应力并非是导致该转子弯曲的根本原因。

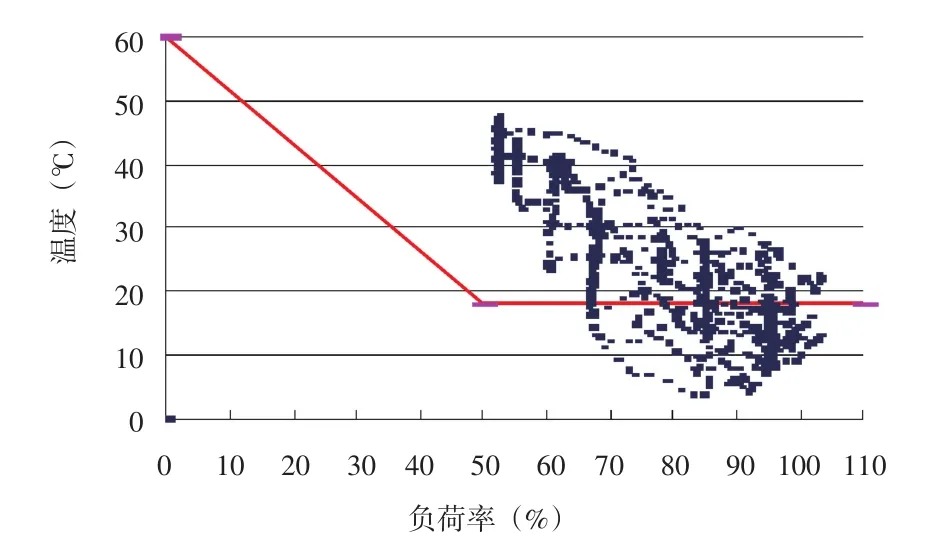

查询机组运行数据发现,在连续运行的半年时间内,由于锅炉再热器原因,导致再热汽温度持续波动大,波动幅度最大达40℃。主再热蒸汽温差比较大,最大时达到近50℃,远高于制造厂要求的许可温差18℃(见图5)。

图5为某日的主再热温差和负荷率的关系图,直线区域下方为制造厂许可的运行区域,上方为禁止运行的区域,发现机组长期偏离制造厂运行说明书要求运行。且在运行中,振动发生比较大的波动。

图5 主再热温差与负荷率关系图

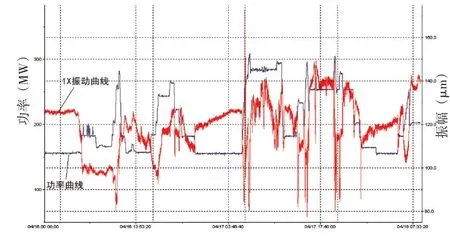

振动幅值波动过程中,阀门开度与振动波动无明显对应关系,大轴偏心、高压缸胀、油温、瓦温、主汽参数等均无明显对应关系,且振动波动主要为基频成份,振动波动区间处在主再热温差数值较大的波动区间,图6是与图7同时间的负荷、1X振动随时间变化趋势图,从图6可以看出,振动波动区间基本在负荷变化区间,且振动变化与负荷变化无明显对应关系和重复性。

图6 负荷(蓝色)与1X(红色)随时间变化趋势图

按文献描述[5],较大的内外应力矢量相互交替,在敏感轴端的某些方向形成很大的应力跃变,当跃变达到或超过材料在该温度下的屈服极限时,就会形成局部塑性变形,导致转子发生永久性弯曲。

结合该机组运行情况分析,该转子弯曲由以下3个方面的原因造成:

(1)该转子由于长期受再热汽温的波动影响,转子轴向温度场也随之发生波动,使高温段转子承受交变的热应力;

(2)由于再热主汽温波动的影响,导致中压进汽段转子残留的应力各向异性迅速显现;

(3)由于高温段(主再热段)温差长期偏离设计值,并有较大的波动,且运行中过桥汽封段转子径向动静间隙不均匀,在两侧出现温差波动时,将导致转子过桥段(靠近中压进汽室侧)周向温度场不均匀,使得转子承受交变的热应力。

在较大的内外热应力矢量的叠加超过运行温度下的屈服极限时,产生了局部塑性变形,导致了转子的弯曲。

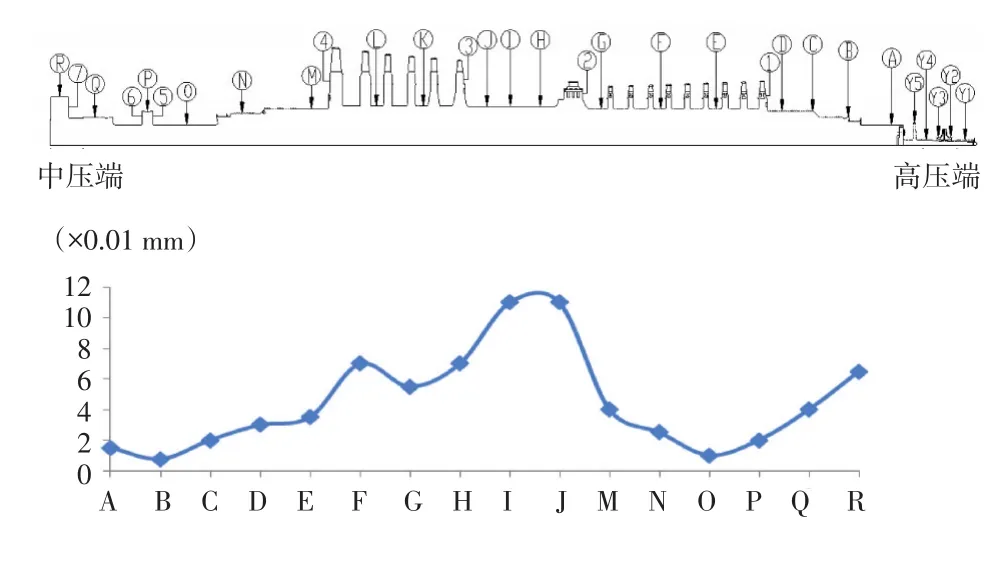

从机组大修时测量高中压转子弯曲的数据来分析,弯曲最大的位置在过桥汽封靠中压进汽室处(见图7),最大弯曲量为11丝,因此,验证了转子弯曲是由再热主汽温度长期波动、与主汽温度偏差大、造成高温段出现交变的热应力及残余应力各向异性释放叠加造成的。

图7 测量点及高中压转子弯曲量

2.3热应力造成弯曲转子的振动特征

从上文的分析来看,热应力造成弯曲转子的振动具有如下特征:

(1)从图2可以看出,过临界时振动大,振动频率以工频为主,具有弯曲转子的一般特征;

(2)从图3可以看出,在连续带负荷运行过程中,轴振从40 μm逐步增加至80 μm左右,转子振动幅值在运行中有逐步增大的趋势;

(3)从图4可以看出,随着启停次数的增加,过临界幅值逐步增大,转子的弯曲有一个逐步发展的过程;

(4)从图6可以看出,转子受运行参数的影响,在负荷变化过程中,振动波动幅值达30 μm,振动具有一定的波动性。

3 弯曲处理

目前处理高中压转子弯曲的方法有4种:第1种是采用直轴法[6];第2种是转子返回制造厂后,对弯曲量进行切削加工,最后进行高速动平衡;第3种方法,首先在制造厂内对高中压转子整体进行去应力退火。根据材质与尺寸分别确定最高加热温度,总处理时间为70 h。转子冷却后,再对剩余弯曲量进行切削加工并整体加工、修正以消除对轮瓢偏,保证转子同轴度,最后进行高速动平衡;第4种是现场进行高速动平衡,受弯曲量、加重位置、不揭缸状况下能否加重、弯曲量对通流间隙的影响等限制,故此法多在弯曲量较小的转子上进行。

该转子发现发生弯曲后,继续间断运行了一年多,过临界振动未继续恶化,表明转子弯曲未再发展,根据典型蠕变曲线[7],转子已经进入稳态蠕变阶段,因此未选取直轴法、去应力退火法;由于高中压转子在不揭缸状态下平滑效果有限,为保证经济性和安全性,采取返回制造厂进行弯曲量车削加工、高速动平衡工作。

3.1转子车削处理

根据测量的高中压转子晃度数据,对过桥汽封、转子围带等部位进行车削,将晃度降至3丝以内。

3.2转子高速动平衡

车削后的转子进入高速动平衡实验室进行动平衡,按厂家标准工作转速下瓦振≤2.8 mm/s合格,高速动平衡过程中分别在高压末级叶轮、中压末级叶轮、中压第1级叶轮平衡槽130°位置加重0.554 kg、0.17 kg、0.131 kg,平衡后转子过临界振动≤0.8 mm/s,工作转速下,两端瓦振分别为0.773 mm/s、0.716 mm/s。

3.3处理效果

转子经处理后,某次停机过程中,轴振通频振幅小于40 μm,带负荷后高中压转子轴振振幅最大60 μm,经历2次启机过程、机组连续运行1个月,振动情况稳定,转子弯曲得到了较好的处理。

降速过程高中压转子振动特性见图8。

图8 降速过程高中压转子振动特性

4 结论

对于高中压合缸机组来说,偏离设计要求的过大主再热温差将在转子径向和轴向方向上产生交变的热应力,在转子残留应力的共同作用下,容易导致转子在运行中逐步发生弯曲,造成停机过程过临界振动大,再次启机由于振动大而造成启机困难。

热应力引起的弯曲转子具有弯曲转子的共有振动特性,但其弯曲过程是一段较长的发展过程,在此过程中可通过机组启停的波特图发现,过临界振幅随启停次数增大,长期稳定运行中,振幅随时间逐步增大。

弯曲后的转子经过车削后,能减少不平衡重量,有利于提高转子的高速动平衡质量,且车削后的转子晃度减小,有利于减小机组的通流间隙,保证机组的经济性。

[1]成学奎,许红军.浅析某电厂9号汽流发动机高压转子弯曲事故[J].安徽电力科技信息,2009,(2):25-26.

[2]龙劲强.国产300 MW汽轮机组高中压转子弯轴事故分析[J].江苏电机工程,2008,27(4):25-27.

[3]张俊杰,崔亚辉,周峰,等.600 MW等级机组高中压转子渐进式弯曲故障分析及处理[J].热力发电,2013,42(7):106-108.

[4]张学延,杨寿敏,张卫军,等.汽轮发电机组转子材质缺陷引起的振动问题[J].中国电力,2010,43(5):38-42.

[5]田国成,陈会平,柳洪涛.超临界汽轮机高中压转子弯曲及异常振动的分析与处理[J].动力工程,2009,29(10):909-913.

[6]李录平,卢绪祥.汽轮发电机组振动与处理[M].北京:中国电力出版社,2007.

[7]王栓柱.金属疲劳[M].福州:福建科学技术出版社,1986.

Analysis of Vibration Performance and Treatment for Bending Rotor

Huang Qi,He Dong,Yuan Chao,Zhou Chuang

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper describes the developing process of HIP rotor bending of a subcritical steam turbine.By analyzing the operational data,the bending is caused by heat stress,and the vibration performance of bending rotor caused by heat stress is summarized.Then the treatment and effects are introduced,which is benefit to monitor running,analyze the reason of rotor bending and treat the same bending rotor.

steam turbine,HIP rotor,heat stress,bending,vibration

TK263

A

1674-9987(2016)03-0014-05

10.13808/j.cnki.issn1674-9987.2016.03.004

黄琪(1983-),男,硕士,工程师,2008年毕业于长沙理工大学,现主要从事振动诊断分析、处理工作。