单级跨声速风扇转子叶片多目标优化设计

黄磊,余华蔚

(中国燃气涡轮研究院,成都610500)

单级跨声速风扇转子叶片多目标优化设计

黄磊,余华蔚

(中国燃气涡轮研究院,成都610500)

以单级跨声速风扇为研究对象,采用叶片参数化造型、人工神经网络构建近似函数及遗传算法寻优相结合的方法,在级环境下对转子叶片进行周向积叠的多目标三维气动优化设计。结果表明,该单级风扇在保持质量流量和总压比基本不变的前提下,优化后设计点绝热效率提高了0.88%,优化后所获得的根部反弯、顶部正弯叶片,可有效改善叶根和叶片中上部的流动损失。

航空发动机;跨声速风扇;弯叶片;优化设计;遗传算法;人工神经网络

1 引言

风扇/压气机是航空发动机最重要的部件之一,其性能好坏直接影响发动机的耗油率、涡轮前温度等参数。因此,风扇/压气机初始设计完成后,对其性能进行优化十分重要。

随着计算机技术和各种寻优算法的不断发展,在叶轮机械领域利用某些算法进行叶片优化设计来提高风扇/压气机性能已成为可能。在此之前,有学者利用遗传算法、模拟退火法、梯度法、响应面法等,对各种叶轮的静子和转子叶型进行优化设计。结果显示,通过一些优化方法,可以提高叶轮效率,改善叶片表面的压力分布和速度分布,降低边界层流动损失,同时也缩短了设计周期[1-3]。

已有研究表明,采用周向弯曲叶片可有效改善风扇/压气机的性能,但改善程度取决于原型叶片设计水平和三维优化水平[4]。过去主要是对轴流压气机的单转子进行优化,无法得知优化后各排叶片的匹配情况。鉴于此,本文尝试在级环境下对某单级跨声速风扇转子进行周向积叠规律的全三维优化,采用叶轮机械全三维优化设计平台Design3D中的CFD与人工神经网络、遗传算法相结合的方法,以单级风扇跨声速转子叶片为研究对象,在级环境下通过改变整个叶高的周向积叠全部参数的方法对其进行三维优化设计,以达到改善风扇气动性能的目的。

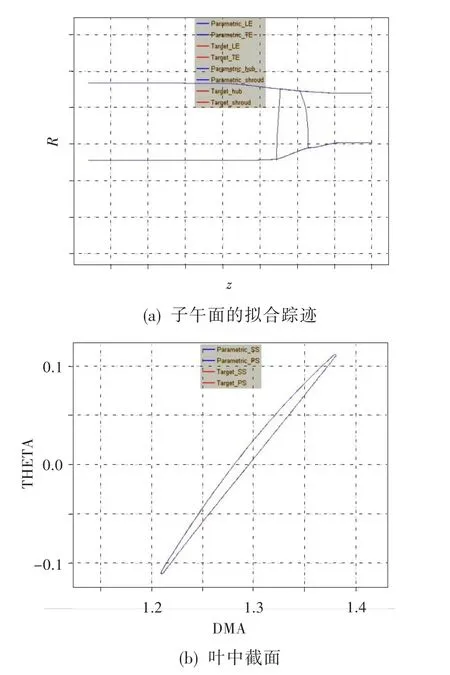

2 转子叶片参数化设计

转子叶片参数化设计是为了让转子叶片几何的压力面和吸力面离散成多个控制点,以便给定优化过程中的变量。然后为保证参数化后的叶片与原型叶片保持一致,需对其进行拟合,拟合得越精确,参数化叶片计算结果与原型叶片计算结果越接近。将13个不同叶展处的叶型径向积叠生成三维叶片,二维叶型的中弧线用Bezier曲线表示,压力面和吸力面分别用构造线定义模式,选用中弧线的高阶的Bezier曲线。图1分别给出了叶片子午面和叶中截面拟合图,可见拟合精度非常高。

图1 叶片子午面和叶中截面拟合图Fig.1 Meridian plane and middle section fitting of blade

3 原型风扇性能计算

3.1计算网格及边界条件

采用IGG/AutoGrid5模块生成默认C型网格,整个单级风扇计算区域网格数约为134万,网格质量各项指标都能很好地满足软件的各项要求。

根据设计要求,进口轴向给定绝对总温、绝对总压,出口给定平均静压。转静交接面采用质量守恒,在轮毂、机匣及叶片等固壁上给定绝热无滑移条件,计算使用的湍流模型为S-A模型。

3.2FINE/Turbo计算精度考核及优化工况点选择

研究载体为某单级风扇,由1排导叶、1排转子和1排静子组成。优化设计前,首先用全三维粘性流场计算程序FINE/Turbo对风扇100%相对换算转速下的内部流场进行数值模拟,然后以此为基础,对转子叶片在级环境下进行周向弯曲规律优化。本文选择风扇100%相对换算转速下的设计点作为优化工况点。

4 优化方法及过程

4.1优化方法

采用人工神经网络构建近似函数及遗传算法寻优相结合的方法[5-6],在级环境下对转子叶片进行周向积叠的多目标三维气动优化设计。

4.2优化过程

4.2.1数据库样本说明

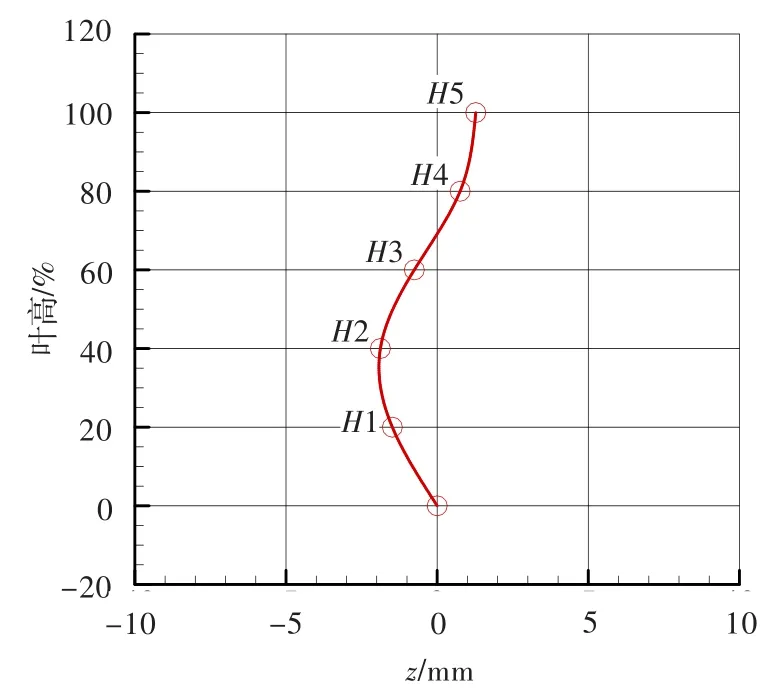

对单级风扇跨声速转子叶片的周向积叠规律进行优化。叶片周向积叠线控制参数如图2所示,采用5个等距控制点的B样条曲线的控制形式。本文将全部5个控制参数(H1~H5)都作为可变参数,且各参数均在-0.02~0.02之间变化。通过随机改变这5个参数的值生成新的叶型,然后再对不同叶型分别进行三维正问题计算,生成不同的数据库样本。

图2 叶片周向积叠示意图Fig.2 Circumferential stacking of blade

4.2.2优化目标说明

选取总压比、质量流量和等熵效率为优化目标函数,将这些总体性能指标作为优化目标函数可保证获得最佳的气动性能。

设计目标为:在保持质量流量和总压比基本不变的前提下,尽可能提高单级风扇的等熵效率。这是因为如果只追求效率的提高,而忽略了流量和压比等性能参数,很可能会导致单级风扇与前后部件不匹配。

5 优化结果及分析

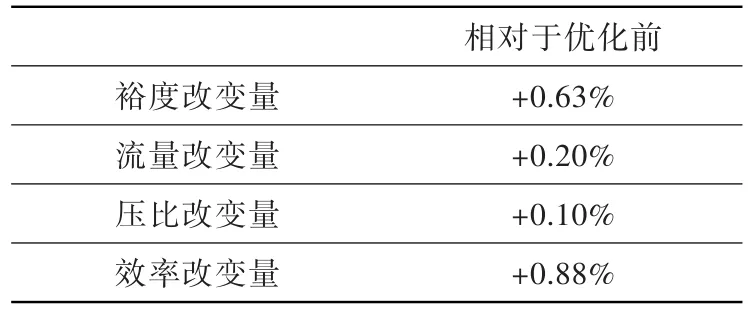

表1给出了100%设计转速下优化前后性能参数的改变量,可见优化前后该单级风扇在流量和压比基本不变的前提下,等熵效率提高了0.88%,稳定裕度略有提升。这样的优化结果满足发动机前后匹配要求,符合工程实际需要。

表1 100%设计转速下优化前后性能改变量Table 1 Performance changes of the optimized blade at 100%design speed

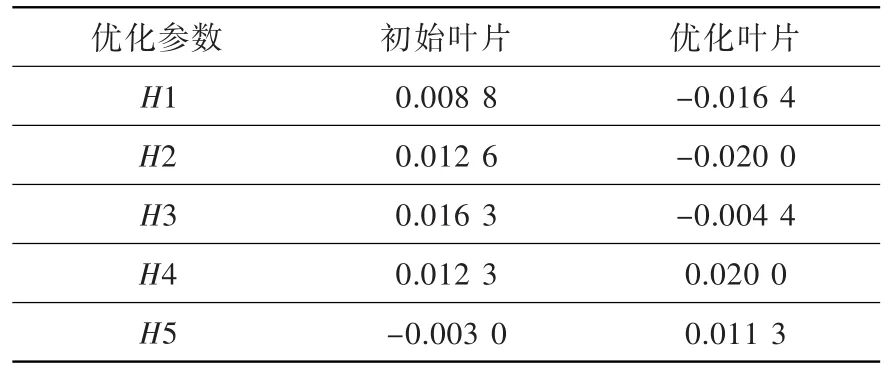

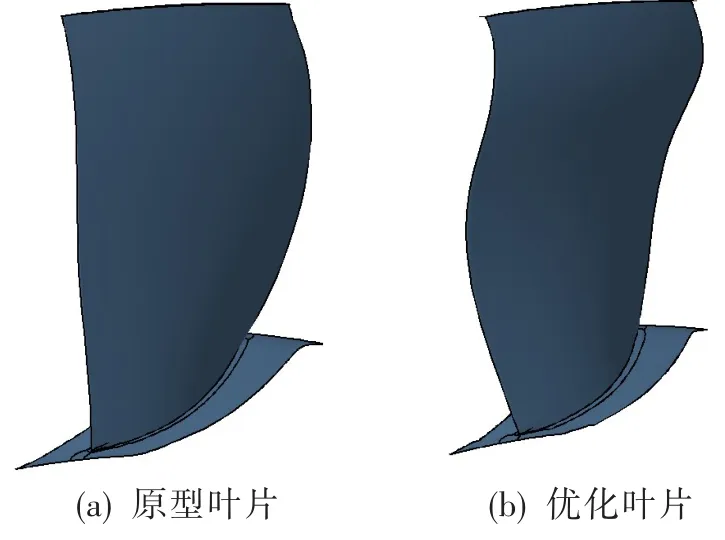

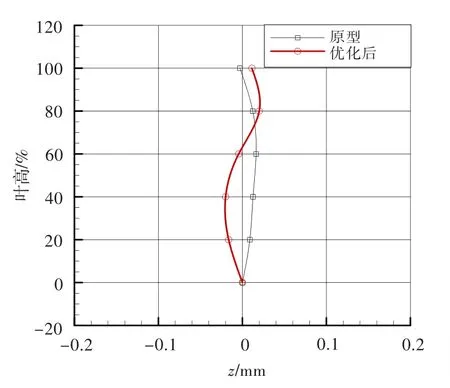

表2为优化前后各优化参数值,图3为优化前后转子叶片形状比较图。从表2和图3可以看出,优化后叶片中下部和顶部的弯曲程度都有增大,且是根部反弯、顶部正弯。优化后叶片中下部的弯曲程度最大,且其曲率最大位置也最靠近叶根处。图4为优化前后转子叶片周向弯曲积叠线比较图,与图3中叶片弯曲规律一致。

表2 优化前后各优化参数值Table 2 The parameters of original blade and optimized blade

图3 优化前后转子叶片形状比较Fig.3 Comparison of rotor blade figure before and after optimization

图4优化前后转子叶片周向弯曲积叠线比较Fig.4 Comparison of circumferential stacking of rotor blade before and after optimization

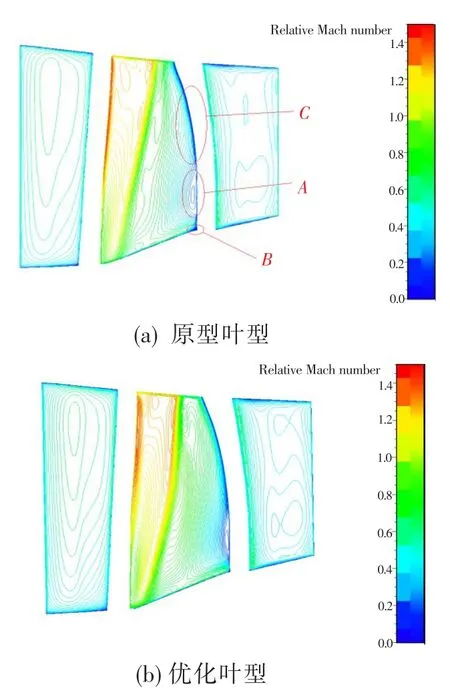

图5为优化前后叶片拟S2流面的相对马赫数云图。可见,优化叶片A区域的二次流损失有所增强,而B、C区域叶片表面的分离损失降低较明显。

图5优化前后叶片拟S2流面的相对马赫数云图Fig.5 The comparison of relative Mach numbers on S2 stream face before and after optimization

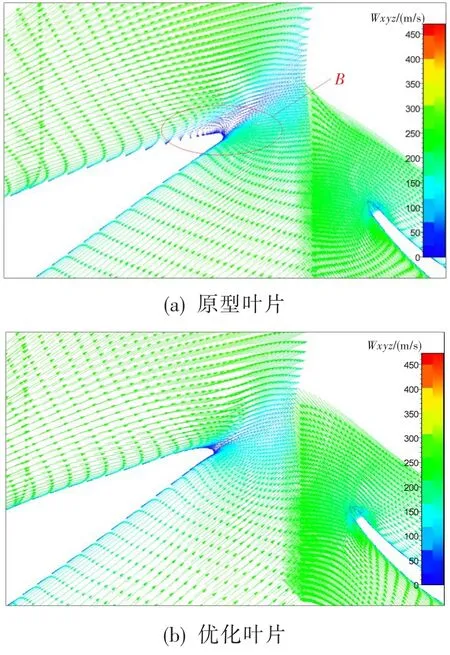

图6为优化前后叶根处相对速度矢量对比图。可见,原型叶片叶根处叶片尾部以后部分的逆流和二次流很强劲,而优化叶片逆流和二次流已基本消失,流动控制较好,这与图5中B区域流动相互吻合。

图6优化前后叶根处相对速度矢量对比Fig.6 The comparison of relative velocity vector at the hub before and after optimization

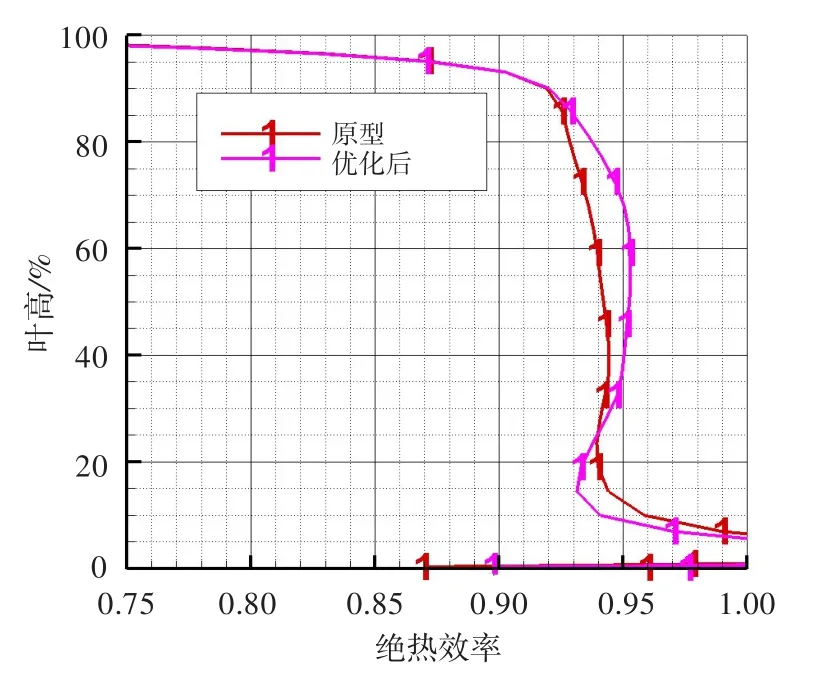

图7为优化前后转子绝热效率沿展向分布对比图。可见,该转子优化后只在中下部局部区域效率略低于优化前,而在整个叶高大部分区域效率都高于优化前。这说明叶片中上部的分离损失得到了很好控制,而中下部局部区域的分离损失有一定程度增强,该趋势与图5中相对马赫数分布情况一致。

图7优化前后转子绝热效率沿展向分布对比Fig.7 The comparison of rotor adiabatic efficiency along blade span before and after optimization

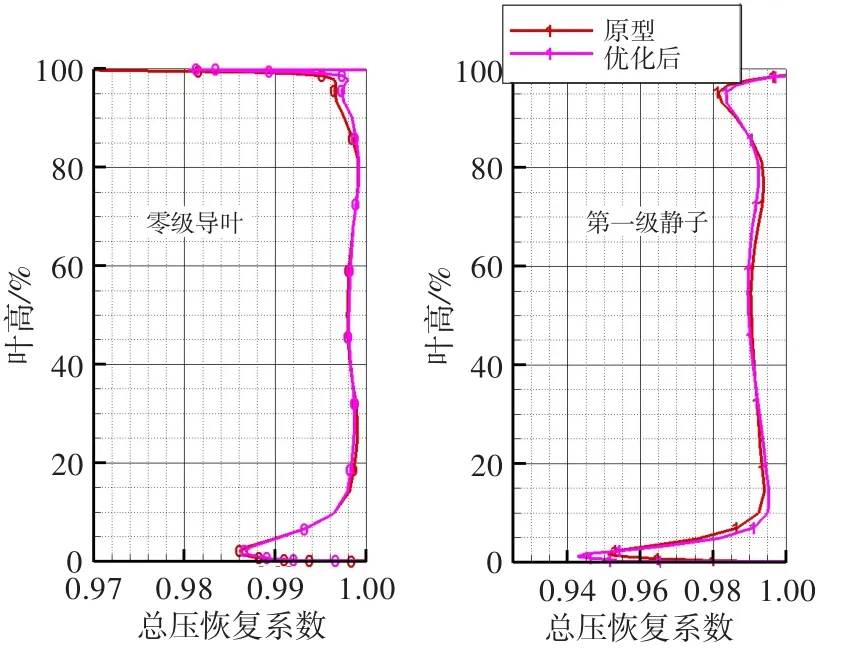

图8为优化前后静子总压恢复系数沿展向分布对比。可见,零级导叶和第一级静子的总压恢复系数变化不大,说明在级环境下的转子优化,对静子总压恢复系数影响较小。

图8优化前后静子总压恢复系数沿展向分布对比Fig.8 The comparison of stator total pressure recovery coefficient along blade span before and after optimization

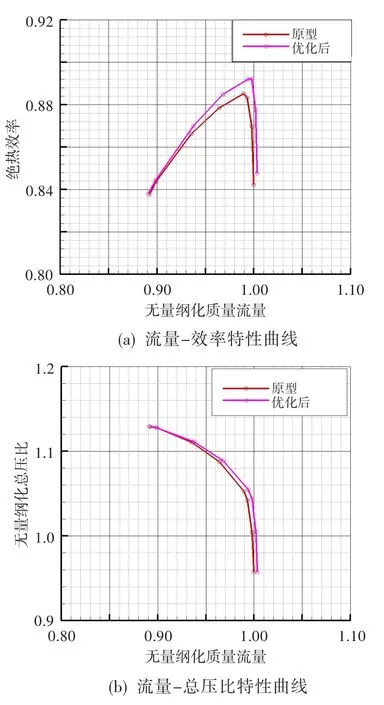

图9为优化前后整级特性曲线对比图,其表明优化转子后的单级风扇在整个工作区域流量和压比基本不变的前提下,效率都得到了提高,尤其是最高效率点附近提高了1%左右;稳定裕度也略有提升。总的来说,在不影响发动机各部件匹配的前提下,效率明显提升,优化效果很明显,符合工程实际需要。

图9 优化前后整级特性曲线对比Fig.9 The stage computational characteristic of original blade and optimized blade

6 结论

(1)根部反弯、顶部正弯的转子叶片,降低了该单级风扇总压损失(转子叶片中上部分离损失减弱和叶片根部二次流、逆流消除),提高了其效率。

(2)级环境下转子周向积叠规律的优化,对零级导叶和第一级静子总压恢复系数基本没影响。

(3)级环境下,在保证流量和压比基本不变的前提下,优化转子叶片周向积叠规律来提高效率和裕度,其优点是不影响发动机各部件的匹配关系,符合工程实际需要。

(4)对跨声速叶片进行周向积叠优化效果很明显,所用的人工神经网路与遗传算法寻优相结合的优化设计方法对类似问题具有一定的参考价值。

[1]樊会元,王尚锦,席光.透平机械叶片的遗传优化设计[J].航空学报,1999,20(1):47—51.

[2]Mengistu T,Ghaly W.Single and multipoint shape optimization of gas turbine blade cascades[R].AIAA 2004-4446,2004.

[3]Vascellari M,Dénos R,Van den Braembussche R.Design of a transonic high-pressure turbine stage 2D section with reduced rotor/stator interaction[R].ASME GT2004-53520,2004.

[4]宋彦萍,李娜,王松涛,等.弯曲动叶跨音轴流压气机性能的影响[J].工程热物理学报,2004,25(4):582—584.

[5]黄磊,楚武利,邓文剑.压气机叶片扭曲规律的多目标三维气动优化[J].计算机仿真,2009,26(9):73—76.

[6]靳军,刘波,南向谊,等.基于神经网络的智能叶片优化设计系统的研究[J].中国机械工程,2007,18(15):1859—1861.

Multi-objective optimization design of single-stage transonic fan rotor blade

HUANG Lei,YU Hua-wei

(China Gas Turbine Establishment,Chengdu 610500,China)

Taking the single-stage transonic fan as the research object,the multi-objective three dimensional aerodynamic optimization design of circumferential stacking was carried out under stage environment based on the methods consisting of blade section parameterization,artificial neural network and genetic algorithm.The results show that under the condition of the mass flow and pressure ratio were unchanged,the adiabatic efficiency increased by 0.88%.The optimized blade with negative curve in the hub and positive curve in the tip effectively improve the flow loss near the hub and the upper middle of the blade.

aero-engine;transonic fan;bow blade;optimization design;genetic algorithm;artificial neural network

V231.3

A

1672-2620(2016)03-0030-05

2015-03-11;

2015-10-14

黄磊(1983-),男,四川射洪人,高级工程师,硕士,主要从事核心驱动风扇气动设计研究。